Что касается применения паковки, то она представляет собой определённую заготовку, которая получается методом деформации металла. То есть специалист будет изготавливать изделия промежуточной стадии производства. Паковки будут характеризоваться схожестью с изделиями своими габаритами и формой. В качестве основного материала будет использоваться прочная сталь, а также многие другие материалы, которые востребованы на рынке и в современной промышленности. К примеру, она будет хорошо использоваться в автомобилестроении, а также для того чтобы изготавливать трансмиссию и двигателя.

Поковка будет самых различных форм, и она будет зависеть от формы пресса, чаще всего специалисты изготавливают квадратные формы. Они будут это делать двумя способами.

Первый — это метод холодной или горячей штамповки. Чтобы сделать этот метод, применяется основное орудие производства пресс.

Если их изготавливать с помощью машинной ковки, то данный вид обработки металла будет мало чем отличаться от ковки ручными методами. Сама технология изготовления будет одинаковая, разница будет только в том, что там применяется человеческая сила, а в другом методе машинная мощь.

производство стальной поковки

С помощью пресса специалист может изготавливать поковки минимальной себестоимости, потому что повышается сама производственность этим за счёт обработки сразу всех поверхностей изделия. Кроме этого этот метод будет позволять добиваться особой точности при изготовлении поковок.

Это сделало достаточно широкое распространение, потому что это будет объясняться своей универсальной формой. Поковки изготовлены из стали с различными характеристиками, в зависимости от этого паковки будут применяться для выпуска изделий с максимально высокой прочностью, которые были произведены из углеродистой стали.

Также применяются ещё кузнечные упаковки их применяют, там где будет необходимо повышенная пластичная заготовка, то есть в машиностроении, а также в определённой отрасли, где часто будут применяться и штамповочные поковки. Кроме этого специалисты их применяют в судостроении, а также электропромышленности, потому что специалисты их изготавливают из нержавеющей стали.

Источник: software-expert.ru

Виды поковок из металла, процесс изготовления

Существует множество форм готовых изделий. Они зависят от формы используемого прессового оборудования. Чаще всего используют поковки из квадратной заготовки. Их получают методом штамповки или машинной ковки.

Рассмотрим существующие виды поковок:

- Нержавеющие. Изготавливаются из стали, не подверженной коррозии. В производстве используется материал с однородной структурой. Изделия востребованы в судостроении и энергетической промышленности. Из них изготавливают крупные детали типа валов или турбин ТЭС, поэтому их вес может исчисляться тоннами.

- Легированные. Изготавливаются из специальных сортов стали, которые содержат элементы, призванные повысить эксплуатационные характеристики металла. К ним относятся хром, марганец, никель, кремний и кобальт. Данные материалы способны придать металлу повышенную твердость, прочность и прочие полезные свойства.

- Прессовые поковки. Такие заготовки получают методом горячей или холодной пластической деформации металла на прессах. Они широко востребованы в машиностроительной, судостроительной, горнодобывающей и других отраслях промышленности.

- Молотовые поковки. Получают методом кузнечной обработки металла. Заготовки отличаются высокой твердостью и гибкостью. Их используют в автомобилестроении при изготовлении несущих элементов и крупных узлов транспорта.

- Инструментальные. Изготавливают из углеродистой или легированной стали. Отличные эксплуатационные свойства востребованы в области производства высокопрочного инструмента высокой точности и других отраслях промышленности. Отличаются разнообразием форм.

- Углеродистые. Такие заготовки получают из высокопрочных сортов стали. Их активно применяют в строительстве при изготовлении несущих конструкций объектов. Кроме того, их используют в подшипниковом производстве.

Не следует путать поковку и металлопрокат. Несмотря на визуальное сходство, материалы отличаются методом производства и, как следствие, техническими характеристиками, даже при использовании одной марки стали.

Отдельного упоминания заслуживают заготовки с оцинкованной поверхностью. Толщина защитного слоя зависит от марки изделия. Цинк отличается устойчивостью к коррозии и агрессивным средам. Это позволяет в несколько раз повысить срок эксплуатации. Оцинкованные заготовки востребованы в сложных климатических условиях.

Поковка что это такое?

Несмотря на разнообразие форм, наиболее востребованной в промышленности является поковка квадратная.

Термическая обработка стальных поковок

В кузнечном производстве при изготовлении стальных поковок используют в основном один или два из четырех видов термической обработки, к которым относятся отжиг, нормализация, закалка и отпуск. Следует отметить, что различные стали имеют свои определенные режимы термической обработки.

Отжиг поковок

Полный отжиг заключается в нагреве доэвтектоидных сталей до температуры, на 30 … 50 ° С превышающей температуру перехода стали в аустенитное состояние, выдержке при этой температуре до полного прогрева заготовки и в последующем медленном охлаждении в печи. Время нагрева и выдержки зависит от марки стали, формы и размеров сечения поковок или заготовок, типа печи и способа укладки заготовок в ней.

Поковки из углеродистых сталей охлаждают со скоростью 50 . . . 150 град/ч, а поковки из легированных сталей — значительно медленнее (20 … 60 град/ч). Полному отжигу подвергают поковки для максимального уменьшения твердости и прочности металла и повышения его пластичности. Если полный отжиг выполняют для снятия напряжений в поковках сложной формы, то медленное охлаждение ведут почти до температуры цеха. В других случаях поковки медленно охлаждают в печах до 500 . . . 600 ° С с последующим охлаждением на воздухе.

Неполный отжиг (в отличие от полного) осуществляют путем нагрева поковок до температуры несколько выше 723 ° С. Для доэвтектоидных сталей неполный отжиг выполняют для снятия напряжений и улучшения обрабатываемости резанием поковок, ковка которых была выполнена в установленном температурном интервале без образования крупнозернистой структуры. Заэвтектоидные стали, как правило, подвергают неполному отжигу, при котором происходит полная перекристаллизация, пластинчатый перлит принимает зернистую структуру, а сталь становится пластичной и имеет низкую твердость.

Нормализация поковок

Нормализацию применяют, как правило, для устранения в поковках крупнозернистой структуры, образовавшейся в результате вынужденного или случайного увеличения времени нахождения заготовок в печи или в случае окончания ковки при слишком высокой температуре.

Нормализация заключается в нагреве сталей до температуры, на 50 … 60 ° С превышающей температуру перехода стали в аустенитное состояние, непродолжительной выдержке и охлаждении на воздухе.

Нормализация низкоуглеродистых сталей обеспечивает получение более чистой поверхности при резании. Для среднеуглеродистых сталей она заменяет закалку с высоким отпуском и снижением коробления формы поковки. Для исправления структуры легированных сталей часто вместо отжига применяют нормализацию с последующим высоким отпуском при 600 … 650 ° С.

Закалка поковок

Закалкой называют операцию нагрева до температуры, на 30 … 70 ° С превышающей температуру перехода стали в аустенитное состояние, и охлаждения в воде, масле или другой среде с соответствующей для данной стали скоростью. Время выдержки при температуре закалки должно быть достаточным для завершения полного фазового превращения в металле.

Кузнецы часто выполняют закалку сразу по окончании ковки без дополнительного нагрева. Очевидно, что это возможно лишь в том случае, если температура поковки по окончании ковки не ниже температуры закалки.

Закалка не является окончательной термической обработкой, так как сталь становится не только прочной, но и очень хрупкой, а в поковке возникают большие закалочные напряжения. Они достигают такого значения, что из-за низкой пластичности металла приводят либо к образованию в поковках трещин, либо к разрушению детали в самом начале ее эксплуатации. Кузнечный инструмент, например молоток, подвергнутый только закалке, не может быть использован по своему назначению, так к^к при выполнении удара от него будут откалываться кусочки твердого металла.

Вследствие этого для снижения закалочной хрупкости и внутренних напряжений, а также для приобретения требуемых высоких прочностных свойств поковки после закалки подвергают отпуску. Конструкционные стали закаливают и подвергают отпуску для повышения предела прочности, твердости при достаточных показателях пластичности и ударной вязкости, а инструментальные стали — для придания инструменту высоких твердости и изностостойкости.

Отпуск поковок

Отпуск является окончательным видом термической обработки. Он заключается в нагреве закаленной стали до некоторой температуры, выдержке при этой температуре и охлаждении, как правило, на воздухе. В процессе отпуска структурных превращений в металле не происходит, но снижаются закалочные напряжения, несколько уменьшаются твердость и прочность, повышаются пластичность и ударная вязкость. Чем выше температура отпуска, тем больше снижается твердость закаленной стали и повышается ее вязкость.

В зависимости от марки стали и требований, предъявляемых к твердости и прочности детали, применяют три вида отпуска: высоко-, средне- и низкотемпературный (сокращенно их называют соответственно высоким, средним и низким).

Низкий отпуск проводят с нагревом до 150 . . . 250 ° С с целью снижения внутренних напряжений без уменьшения твердости закаленной стали (до HRCэ 59 . . . 65). Однако после такого отпуска детали не воспринимают динамических нагрузок, поэтому низкий отпуск используют для обработки режущего и измерительного инструмента из углеродистых и низкоуглеродистых сталей.

Средний отпуск выполняют при 350 .. . 500 ° С и применяют для пружин и рессор, так как он обеспечивает получение стали с небольшим пределом упругости и повышенной вязкостью при твердости HRCэ 41 …51.

Высокий отпуск, осуществляемый при 500 . . . 680 ° С, почти полностью ликвидирует закалочные напряжения, повышает пластичность и ударную вязкость, однако заметно снижает прочность и твердость стали. Закалка с высоким отпуском по сравнению с отжигом одновременно повышает пределы прочности и текучести, относительное сужение и ударную вязкость (механическая характеристика, оценивающая способность металла сопротивляться воздействию ударных нагрузок).

Кузнецы ручной ковки при изготовлении слесарного, кузнечного или измерительного инструмента часто применяют закалку и отпуск с одного нагрева. Такую операцию, называемую также закалкой с самоотпуском, выполняют следующим образом. Нагретую под закалку поковку охлаждают в воде или масле не полностью, а до температуры, несколько превышающей температуру отпуска.

Извлеченную из закалочной среды поковку выдерживают на воздухе до появления на ее поверхности, предварительно обработанной на наждачном камне, соответствующего цвета побежалости. После этого поковку окончательно охлаждают в масле или воде. Определить примерную температуру поковки можно по цвету побежалости, пользуясь их следующим соответствием: 350 . . . 330 ° С — светло-серый; 320 ° С — сине-васильковый; 250 ° С — красно-коричневый; 240 0 С — коричневый; 280 ° С — фиолетовый; 260 ° С — пурпуровый; 230 ° С — золотистый; 220 ° С — светло-желтый.

Похожие материалы

Методы получения

Изготовление поковок – довольно сложный технологический процесс. Существует два метода получения заготовок:

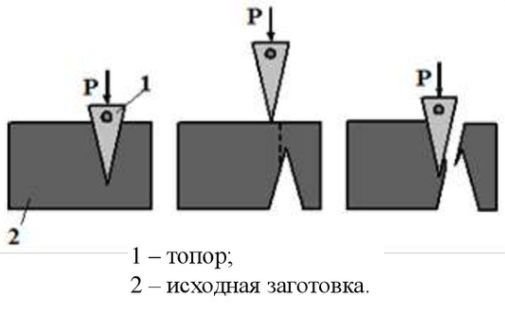

- Ковка. Данный способ производства поковок характеризуется предварительным нагревом металла до пластичного состояния. После этого заготовке придают нужную форму с помощью ударной нагрузки молота или пресса. Особенностью процесса является свободное положение заготовки при обработке. Поковки, полученные методом ковки, отличаются высоким припуском под обработку. Этот показатель практически в 2 раза превышает аналогичный для штампованных изделий. Гибка, вытяжка и волочение также являются разновидностями ковки.

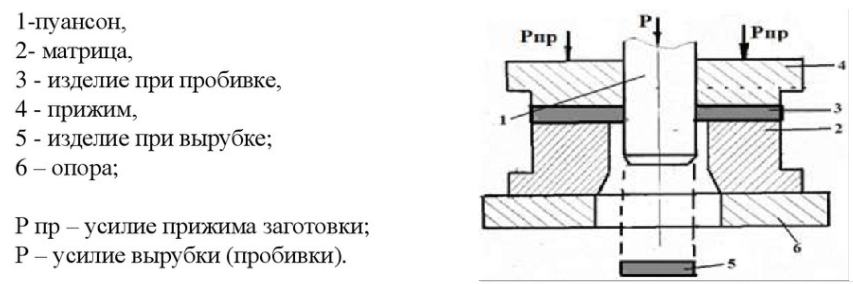

- Штамповка. Главную роль в производственном процессе играет специальная оснастка, которая называется штампом. Матрица воздействует на заготовку с большим давлением. Ее форма полностью повторяет контуры готового изделия. Функцию силового элемента выполняет пуансон. Производственный процесс может протекать как в холодном, так и горячем режиме. Метод отличается высокой производительностью. Для обслуживания оборудования не нужны работники высокой квалификации. По сравнению с ковкой готовое изделие обладает более точными размерами и меньшей шероховатостью поверхности. Единственный недостаток штамповки заключается в высокой стоимости оборудования. Его целесообразно использовать лишь при массовом производстве.

Как правильно паковка или поковка?

Вопрос знатокам: что такое поковка.

С уважением, шура киселев

Лучшие ответы

Поковка – круг, квадрат, полоса из различных марок сталей

Вам необходимо изготовить по чертежам изделие поковка с заданными размерами: круг или квадрат большого диаметра из различных сталей? Вы можете обратиться в ООО «Альфа-Союз» — мы работаем напрямую с производителями, что позволяет нам работать по умеренным ценам без ущерба для качества. Вся продукция (изготовленная под заказ поковка и др. ) прошли контроль качества и получили сертификаты. Вы можете заказать и купить поковку и и другую продукцию в розницу (от 1штуки или от 1м) или оптом. Мы осуществляем доставку металлопроката по Санкт-Петербургу и области, а так же по России.

Поковка – это заготовка или готовое изделие, получаемое ковкой или горячей объёмной штамповкой в кузнечно-штамповочном производстве. Штампованная поковка после резки и термической обработки превращается в различные детали: шатуны, коленчатые валы, рычаги, зубчатые колёса, лопатки турбин, крепёжные детали, шары, ролики и кольца подшипников и др.

Изготавливается поковка из конструкционной, теплоустойчивой, нержавеющей, жаростойкой, инструментальной и др. сталей. Из этих видов сталей поковка изготавливается по следующей номенклатуре: валы гладкие круглого и прямоугольного сечения, диски с отверстием и без, цилиндры, плиты, штамповые кубики, раскатанные кольца.

Когда пакуют. Паковка. Парковка, когда паркирются-ставят машину в определённом месте.

металлургическая операция (от слова «ковать») — способ обработки металлла для придания ему определенных полезных свойств

Поковка – заготовка черновая, либо готовое металлическое изделие с механической обработкой, изготавливаемое в соответствии с чертежами и чистовыми размерами, методами свободной ковки, горячей объемной штамповки.

Поковка это — черновая заготовка, либо промежуточная деталь, изготовленная в процессе ковки (штамповки) или прессования металла, сплава

-ответ

Это видео поможет разобраться

Ответы знатоков

Круг это геометрическая фигура! А поковка это заготовка (иногда изделие) получаемое методами обработки металла давлением — ковкой или штамповкой. ворос надо было формулировать «чем отличаются поковка и заготовка из проката? «. Поковка см. выше, а заготовка из проката получается отрезанием (от прутка) или вырезанием (из листового проката) в зависимости от диаметра заготовки.

1.Поковка- заготовка или готовое изделие, получаемое ковкой или горячей объёмной штамповкой в кузнечно-штамповочном производстве. 2.Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Еще раз, для закрепления материала: 1-заготовка

Штамповка, когда изделие изготавливают штампом. Поковка — изделие изготовленное в кузне методом ковки.

поковка это вроде бы заготовка. а штамповка -операция

Штамповка само изделие. Паковка — во что так сказать обернута штамповка. Типа так.

Поковка —изделие, полученное в результате многочисленных ударов универсальным молотом. Штамповка —-изделие, полученное в результате однократного применения давления (удар либо медленное давление) с использованием фигурного (индивидуального) штампа.

Много тебе придётся, чтобы кузнецом стать. Загляни в любую кузницу. Штампуют на пресах, на заводе.

объемная штамповка — один из способов изготовления поковки. Он предполагает изготовление малогабаритных поковок (штамповых кубиков, плит) в закрытых штампах. Более дешевый и быстрый по сравнению со свободной ковкой способ серийного производства поковок.

Поковка- заготовка, а Штамповка — процесс пластической деформации

Поковка штампованная – производится при деформации сплава, металла в ограничивающей форме штампа. Штампованная ковка отличается высокой точностью. Штамповка бывает горячей с предварительным нагревом металла, сплава и холодной, без нагрева поковки. Высокий нагрев металла придаёт поковке пластичность, текучесть. Позволяет с меньшими затратами придать заготовке необходимую форму.

Процесс изготовления поковок

Независимо от метода получения готового изделия изготовление поковок состоит из следующих этапов:

- Разделка металлургического проката на отрезки необходимого размера. Типоразмер и сечение исходного сырья зависит от возможностей поставщиков. Это может быть круг, квадрат, многогранник и даже швеллер или двутавр.

- Деформация металла. При ковке заготовка шлифуется под действием многократных ударов. Штамповка характеризуется равномерным давлением на поковку, в результате чего формируется готовая поверхность.

- Нормализация и отпуск заготовки.

- Качество готового изделия определяется специалистами технического контроля.

Изготовление поковок и штамповок: особенности технологии

Ковка и горячая штамповка – одно из трёх основных направлений обработки давлением штучных заготовок из металлов и сплавов. Ввиду того, что способность металла к деформированию существенно возрастает с повышением температуры, методами горячей обработки давлением можно изготавливать изделия сколь угодно сложных форм, причём даже из сталей со сравнительно низкой пластичностью (например, высоколегированных). Более того, некоторые сплавы обрабатываются давлением исключительно при горячем состоянии.

Изготовление поковок и штамповок горячей деформацией определяется температурой, при которой деформируемый металл перестаёт упрочняться. Упрочнение проявляет себя как постоянно растущие значения предела пластичности.

Как следствие, к металлу приходится прилагать всё большее усилие, что негативно сказывается на расходе энергии деформирующими машинами. При горячей обработке давлением возрастает подвижность зерен макроструктуры, а их перемещение становится более легким.

Поэтому удельные усилия заметно снижаются, поэтому становится возможным формоизменять сталь с высокими степенями деформации, не опасаясь при этом разрушения заготовки.

Ковка и штамповка – основные виды горячей обработки давлением. Соответственно производственное оборудование в первом случае называют ковочным, а во втором – ковочно-штамповочным.

Неконтролируемость теплового расширения металла при горячей обработке давлением в большинстве случаев не даёт возможности изготавливать изделия без допусков и припусков. Поэтому поковки, штамповки – заготовки, которые далее подлежат механической доработке по контуру, сверлению отверстий, изготовлению пазов или галтельных канавок.

Таким образом, под ковкой и штамповкой понимают технологию горячей обработки металлов давлением, которую производят при температурах конца аустенитного превращения. Для низкоуглеродистых и нелегированных сталей – это диапазон температур 1050…12000С, а для высокоуглеродистых и легированных – 850…9500С.

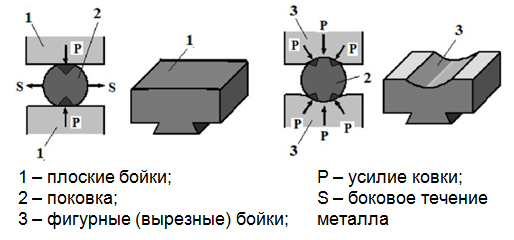

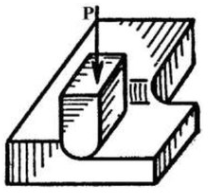

Ковка металла

При ковке течение металла под действием деформирующего инструмента ничем не ограничивается, поскольку формоизменение происходит нажатием гладких бойков по поверхности заготовки. Усилие деформации при этом наименьшее, однако и возможности для точного деформирования металла минимальны: пластическое течение всегда происходит в направлении наименьшего сопротивления, т.е., в зазор между бойками. Поэтому ковка является чисто заготовительной операцией и выполняется в следующих случае:

- Для предварительного перераспределения металла в слитке или в катаной штучной заготовке;

- Для дробления зерен заготовки после её термообработки.

Основные операции ковки:

- Осадка (уменьшение высоты заготовки при соответствующем увеличении ее диаметра).

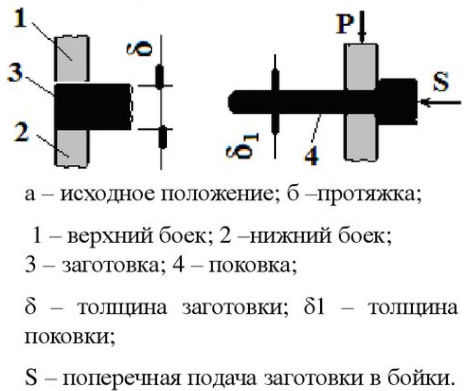

- Протяжка (увеличение длины заготовки при уменьшении ее высоты).

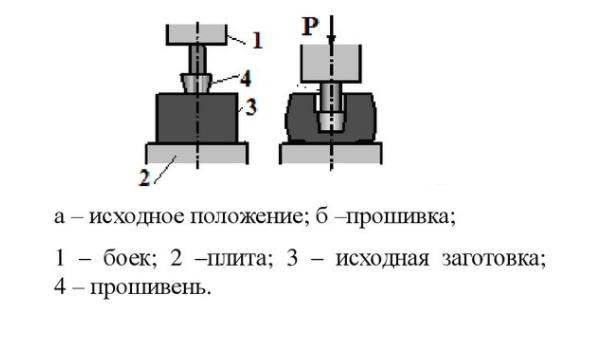

- Прошивка закрытая и открытая – получение глухих или сквозных отверстий.

- Кручение – винтообразное изменение продольной оси заготовки.

- Рубка – разделение заготовки на несколько частей.

Ковку проводят на паровоздушных ковочных молотах, а для деформирования особо крупных поковок (например, коленчатых валов) используют парогидравлические ковочные прессы. Заготовку, прошедшую переходы ковки, называют поковкой.

Горячая штамповка

При горячей штамповке (она, кстати, бывает как объёмной, так и листовой: последняя применяется для трудно деформируемых сталей, которые поставляются как толстолистовой прокат толщиной более 15…20 мм) течение металла под действием рабочего усилия ограничивается формой полости рабочего инструмента – штампа. Иногда готовое изделие после такого формоизменения так и называют — «штамповка», но практически более распространён термин «поковка», поскольку изначально уже известно, ковкой или штамповкой обрабатывается металл.

Штамп представляет собой сложный инструмент, состоящий из двух половинок – подвижной и неподвижной. При этом подвижная часть штампа прикрепляется к ползуну пресса или к бабе паровоздушного штамповочного молота, а неподвижная размещается на столе горячештамповочного оборудования.

Наличие боковых стенок штампа повышает усилие деформирования из-за появления сил трения. Однако готовые штамповки отличаются значительно более высокой размерной точностью, поэтому допуски при этом намного меньше. Кроме того, наличие современного горячештамповочного оборудования – горячештамповочных автоматов, винтовых и кривошипных прессов – позволяет минимизировать также припуски на механическую обработку. Штампованная поковка в ряде случаев подлежит только очистке от окалины.

Преимущества применения

Производством рассматриваемых изделий занимаются литейные заводы. На них поставляют заготовки поковок, где они проходят полный технологический цикл, включая термическую обработку. Готовое изделие обладает следующими преимуществами:

- отличными эксплуатационными характеристиками;

- стабильными механическими свойствами;

- высокой стойкостью по Бринеллю;

- низкой стоимостью.

Заготовки не требует особых условий для хранения. В случае необходимости их можно складировать даже на открытой строительной площадке. Они долго сохраняют свои свойства.

Поверхность изделия отличается высоким качеством. На заготовках отсутствуют раковины, заусенцы, наплывы или другие дефекты. Кроме того, в процессе обработки металла не происходит обезуглероживания материала.

ГОСТ 7509-89

Настоящий межгосударственный стандарт определяет величину допусков, припусков и кузнечных напусков стальных поковок, изготовленных методом горячей объемной штамповки. Существуют ограничения по массе и размеру. В стандарте указано, что на заготовки массой больше 250 кг и размерами более 2500 мм допустимые отклонения, радиусы закругления наружных углов и прочие параметры устанавливают путем переговоров между изготовителем и заказчиком.

Поковки – востребованное в различных отраслях промышленности изделие. Их получает путем ковки и штампования заготовки. Как вы считаете, могут ли детали, изготовленные методом литья, соперничать по качеству с поковками? Напишите ваше мнение в блоке комментариев.

Ковка

Свободнаяковка

—

этопроцесс деформирования нагретогометалла за счет последовательноговоздействия инструмента ударами молота или давлением пресса

.

Поковкииспользуютв качестве заготовок для дальнейшеймеханической обработки с целью полученияготовых деталей машин; при невысокихтребованиях к точности поковки могутбыть и готовыми изделиями.

Свободнойковкой изготавливают детали массой —отнескольких граммов до 250т (и более) илинейными размерами — от несколькихсантиметров до десятков метров.

Свободная ковка разделяется на ручнуюи машинную. Ручная ковка как древнейшийспособ обработки металла давлениемсохранилась в настоящее время в мелкихремонтных мастерских для небольшихпоковок, обработки металла приизготовлении индивидуальных, мелкосерийныххудожественных и бытовых изделий.

Вкачестве исходного материала для ковки

в основном используют

литойметалл многогранного, круглого иквадратного сечений для крупныхзаготовок, а также прокатанные заготовкидля перековки на мелкие размеры

—

блюмы

,

сортовойпрокат

квадратного, круглого и прямоугольногосечений.

Косновным

достоинствамсвободной ковки относятся:

—возможностьполучения микроструктуры металла

заготовки

болеевысокого качества

по сравнению с отливками;

—возможностьполучения крупных поковок

,что другими способами либо недостижимо,либо экономически нецелесообразно;

—сравнительнонебольшие усилия

,требуемые для изготовления крупныхпоковок, так как обработку осуществляют

обжатиемотдельныхнебольшихучастков

;

—применениеуниверсальногооборудованияи инструмента

,что резко

снижаетзатраты

на производство, особенно при мелкосерийномего характере;

—изготовлениезаготовок

практически из

всехмарок и видов металлов и деформируемыхконструкционных сплавов

.

Недостаткисвободной ковки:

—низкаяпроизводительность

по сравнению с горячей штамповкой; этотнедостаток в определенной степениустраним путем

механизации

процесса;

—большиенапуски на поковках

,что требует большого объема последующейобработки.

Изготовление поковок машиностроительных деталей

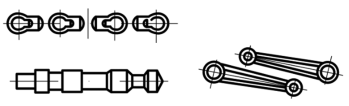

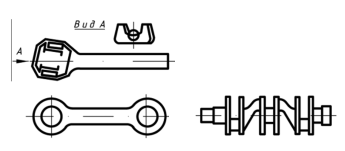

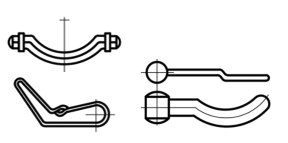

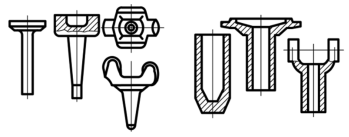

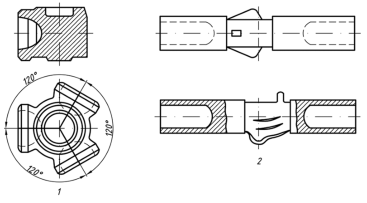

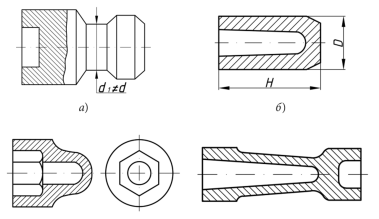

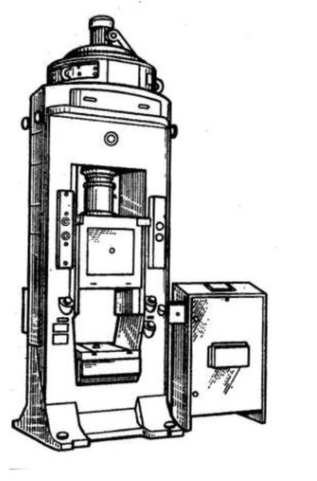

Рис.154. Виды машиностроительных поковок

Поковкойназывают заготовку детали, полученнуюковкой или штамповкой.

Штамповка

Штамповкойизменяютформу и размеры заготовки с помощьюспециализированного инструмента –штампа, который для каждой деталиизготавливается индивидуально.

Существуетдва вида штамповки — горячая и холодная.

Горячая объемная штамповка

Технологическийпроцесс горячейобъемной штамповки

заключается в том, что нагретую дооптимальной температуры заготовкупомещают в полость одной из половинштампа, где она под воздействием второйполовины приобретает заданную форму.Таким образом,

сущностьпроцесса заключается в принудительномперераспределении металла в полостиштампа

.

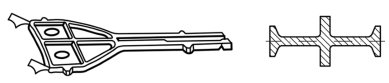

Штампыизготавливаются из инструментальныхуглеродистых и легированных сталей(У8, У10, 5ХГС, 7Х3). Штампыбывают одно- и многоручьевые

(рис. 155) для изготовления штамповки внесколько переходов.

Заготовкидля штамповки: прокат

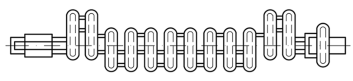

(квадратный, круглый, прямоугольный, спериодически повторяющимся профилем).Для получения фасонных заготовокприменяют специальные заготовительныеоперации (свободная ковка, предварительнаяштамповка).

Приизготовлении очень большого числаодинаковых поковок (в автотракторной,авиационной промышленности и др.)значительного экономического эффектадостигают применениемфасонных

заготовокиз периодического проката

.Вэтом случае пруток с периодическиповторяющимсяпрофилем сечения состоит изэлементов однотипных конфигураций,каждый из которых представляет собойподготовленную для штамповки заготовку.На рис.

141, б показаны примеры периодическогопроката для штамповки в автомобильнойпромышленности. Чащевсего в настоящее время фасоннуюзаготовкуполучают в заготовительных ручьяхштампов. Этот способ в зависимости отхарактера производства осуществляютлибо в одном многоручьевом штампе, либовнескольких одноручьевых, установленныхнаотдельных штамповочных машинах.

Впервом случае в одном блоке расположеныполости (ручьи) для получения фасоннойзаготовкии окончательного формообразованияпоковки (рис.155).

Источник: miminonino.ru

Поковки

Компания Апгрейд специализируется на поставке поковок из конструкционных, инструментальных, нержавеющих и жаропрочных сталей и сплавов. Собственное производство и возможность кооперации с кузницами и металлургическими комбинатами позволяет нам оперативно решать комплексные задачи клиента и выполнять сложные заказы с широким диапазоном по габаритам, весу и марочному ассортименту.

На складе нашей организации всегда в наличии широкий ассортимент кованой продукции, изготовленной согласно соответствующим стандартам: ГОСТ 8479-90, ГОСТ 1133-71, ГОСТ 25054, ТУ 14-1-1530, ОСТ 108.030.113 и др.

Поставляем поковки:

- групп I, II, III, IV, V согласно ГОСТ 8479-90;

- вчерне и с предварительной механической обработкой;

- с термической обработкой (отжиг, закалка, нормализация, отпуск);

- с разрушающим и неразрушающим методами контроля в аттестованных лабораториях: УЗК (ультразвуковой контроль), механические испытания, МКК (испытания на стойкость против межкристаллитной коррозии), контроль макро и микроструктуры.

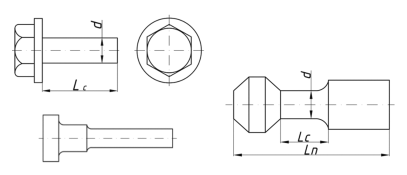

Основной сортамент кованой продукции Отправить запрос

Вес: 0.2 – 12 тонн

Диаметр: ф40 – ф1400

Длина: 400 – 8000 мм

Группа: I, II, III, IV, V

Сроки изготовления: 5 – 120 дней

Поковка прямоугольного сечения

Вес: 0.2 – 12 тонн

Толщина: 30 – 1100 мм

Ширина: 50 – 1900 мм

Длина: 50 – 2700 мм

Группа: I, II, III, IV, V

Сроки изготовления: 5 – 120 дней

Поковка вал

Вес: 0.2 – 12 тонн

Диаметр: ф40 – ф1400 мм

Длина: 200 – 8000 мм

Группа: I, II, III, IV, V

Сроки изготовления: 5 – 120 дней

Поковка кольцо

Диаметр внешний: ф100 – 1400 мм

Диаметр внутренний: ф30 – 1200 мм

Толщина стенки: 20 – 500 мм

Группа: I, II, III, IV, V

Сроки изготовления: 5 – 120 дней

По требованию заказчика поставляем поковки других типоразмеров.

Фотогалерея кованой продукции

Фотогалерея производства

Фотогалерея испытаний продукции

Наши преимущества

Марочный ассортимент поставляемой продукции

Компания Апгрейд поставляет стальные поковки следующих марок:

Виды конструкционной стали

Сталь конструкционная легированная

12ХН3А, 12Х2Н4А, 12Х2НВФА, 15Х, 15ХМ, 18ХГТ, 18Х2Н4МА, 18Х2Н4ВА, 20Х, 20ХН, 20ХН3А, 20Х2Н4А, 25ХГТ, 30Х, 30ХГСА, 30ХГТ, 30ХГСН2А, 34ХН1М, 35ХГСА, 38ХМ, 38ХА, 38ХМА, 38ХС, 38Х2Н2МА, 38Х2Н2ВА, 38ХН3МФА, 40Г2, 40Х, 40ХН, 40ХН2МА, 40Х2Н2ВА, 40Х2Н2МА, 40ХН2ВА, 40ХФА, 45ХН2МФА, 10Г2, 07Х3ГНМЮА, 12ХН, 19ХГН, 12ХН2, 15Г, 15ХГН2ТА, 15ХФ, 18ХГ, 20Г, 13ХФА, 25ХСНВФА, 28Х3СНМВФА, 16Х3НВФМБ, 35Х, 38ХН3МА, 30Х2НВА, 30Х3МФ, 30ХН2МА, 30ХН2МФА, 30ХН3А, 30ХРА, 34ХН1МА, 34ХН3МА, 35Г2, 36Г2С, 38ХГМ, 38ХГН, 38ХН3ВА, 40ХГНМ, 40ХМФА, 45Г, 45Х, 45ХН, 50Г, 50Х, 50ХН, 38ХН3А, 35Х3НМ

Сталь конструкционная углеродистая качественная

Ст. 10, Ст. 15, Ст. 20, 20К, Ст. 35, Ст. 45, Ст. 50, 25ХГМ, 25ХГСА, 25Х2Н4МА, 30Г, 20ХГНР, 20ХН2М, 20ХГСА, 20ХН2МА, 25ГС, 25Х2Н4ВА, 20ХГНМ, 40ХН2СВА, 07Х21Г7АН5, Ст. 25, Ст. 30, Ст. 40, Ст.

55, Ст. 60

Сталь конструкционная рессорно – пружинная

50ХФА, 60С2А, 65Г, 55С2А, 60Г, 60С2, 60С2ХА, 60С2ХФА, 65С2ВА, 70Г, Ст. 65, Ст. 70

Сталь конструкционная для сварных конструкций

09Г2С, 10ХСНД, 15ХСНД, 17Г1С, 17ГС

Сталь конструкционная подшипниковая

ШХ15, 8Х4В9Ф2, ШХ15СГ, ШХ20СГ

Сталь конструкционная повышенной обрабатываемости

Сталь конструкционная углеродистая обыкновенного качества

Виды инструментальной стали

У7, У7А, У8, У8А, У8Г, У9, У9А, У10, У10А, У11, У11А, У12, У12А, У13

ХВГ, ХВСГ, 3Х2МНФ, 4ХС, 4ХНМФС, 5ХНВ, 5ХНВС, 5ХВ2СФ, 6Х3МФС, 6Х4М2ФС, 7ХФ, 8ХФ, 9Х1, 9ХФ, 9ХС, 9Г2Ф, 9ХВГ, 9Х5ВФ, 11ХФ, 12Х1

45ХНМ, 60ХН, 75ХСМФ, 9Х2, 55Х, 60ХСМФ, 7Х2СМФ, 9Х2МФ, 60Х2СМФ, 75ХМ, 90ХМФ, 60ХГ, 75ХМФ, 90ХФ

3Х3М3Ф, 4Х3ВМФ, 4Х5МФС, 6ХВ2С, 7ХГ2ВМ, Х12, Х12МФ, 4Х4МФС, 5ХВ2С, 6ХВГ, Х12ВМ, Х12Ф1, 3Х2В8Ф, 4Х2В2ФС, 5ХГМ, 6ХС, 8Х3, Х12ВМФ, Х6ВФ, 4Х5МФ1С, 5ХНМ, 7Х3, Х12М, 5Х2МНФ, 4Х5В2ФС,

Р2М5, Р6М3, Р6М5, Р6АМ5, Р6М5К5, Р6АМ5Ф3, Р6М5Ф3, Р9, Р9К5, Р9Ф5, Р9К10, Р18

Виды жаропрочной стали

Марки сталей и сплавов

12ХМ, 12Х1МФ, 15Х1МФ, 15Х5, 15Х5ВФ, 15Х5М, 15ХМ, 15Х2М2ФБС

08Х16Н11М3, 08Х16Н13М2Б, 08Х21Н6М2Т, 09Х14Н16Б, 10Х11Н20Т2Р, 10Х11Н20Т3Р, 10Х23Н18, 12Х14Н14В2М, 13Х11Н2В2МФ, 16Х11Н2В2МФ, 20Х20Н14С2, 20Х23Н13, 20Х23Н18, 45Х14Н14В2М

20Х1М1Ф1БР, 20Х1М1Ф1ТР, 25Х1М1Ф, 25Х1МФ, 25Х2М1Ф, 30ХМ, 30ХМА, 38Х2МЮА

ХН32Т, ХН35ВТ, ХН35ВТЮ ХН38ВТ, ХН45Ю, ХН55МВЮ, ХН60ВТ, ХН70Ю, ХН77ТЮР, ХН78Т

Виды коррозионно-стойкой стали

Марки сталей и сплавов

03ХН28МДТ, 06ХН28МТ, 06ХН28МДТ, ХН65МВ

03Х18Н11, 07Х16Н4Б, 07Х16Н6, 08Х17Н13М2Т, 08Х17Н6Т, 08Х18Н12Т, 08Х22Н6Т, 09Х16Н4Б, 10Х17Н13М2Т, 10Х17Н13М3Т, 20Х17Н2, 25Х13Н2, 98Х18

Коррозионно- стойкая жаропрочная

08Х13, 08Х17Т, 08Х18Н10, 08Х18Н10Т, 10Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 12Х18Н10Т, 14Х17Н2, 15Х25Т, 20Х13, 30Х13, 40Х13

Виды испытаний

В соответствии с ГОСТ 8479-90 поставляем поковки I, II, III, IV, V групп в зависимости от объема обязательных испытаний:

Условия комплектности партии

Поковки одной или разных марок стали

Поковки одной марки стали, совместно прошедшие термическую обработку

Поковки одной марки стали, прошедшие термическую обработку по одинаковому режиму

— Испытание на растяжение,

— Определение твердости и ударной вязкости

Поковки одной плавки стали, совместно прошедшие термическую обработку

— Испытание на растяжение,

— Определение твердости и ударной вязкости

Принимается индивидуально каждая поковка

По согласованию с заказчиком возможно проведение других лабораторных испытаний металлопродукции.

В этом случае поковки также относятся к одной из групп: II, III, IV и V.

По требованию клиента сдача поковок может производиться с дополнительными видами испытаний, которые не предусмотрены стандартом. К таким видам испытаний относятся:

Справочная информация

1. Поковки. Определение, стандарты, виды

Поковка, кованая заготовка – это промежуточное изделие металлургии, полученное в результате пластической деформации металла: ковкой, или горячей объемной штамповкой в кузнечно-штамповочном производстве.

Производство с учетом массы изделий, их форм, припусков, качества обработки осуществляется в соответствии со следующими стандартами:

- ГОСТ 1133-71 для поковок круглого и квадратного сечения

- ГОСТ 8479-70 для поковок из конструкционной углеродистой и легированной стали

- ГОСТ 7505-89 для стальных штамповок

- ГОСТ 26645-85 для отливок

Если габариты требуемой детали значительно превосходят стандарты сортового проката, исходную заготовку целесообразно получить именно методом ковки или штамповки. Например, огромные валы, кольца, масса которых может достигать порядка 10-350 тонн. Такие ответственные детали должны соответствовать целому ряду технических характеристик и требований.

Отдельно стоит отметить поковки с Морским и Речным регистром, которые изготавливаютсяс предварительной механической обработкой и последующим ультразвуковым контролем. Используются для производства гребных валов, поршней, подъемно-мачтовых устройств, комингсов и иных деталей, используемых в судостроении.

Виды и форма поковок

По форме сечения поковки бывают:

- круглые (кованый круг, кованые оси и валы..)

- квадратные

- прямоугольные

- кольца, диски (с отверстием и без, раскатные)

- цилиндры (с отверстием и без)

Преимущества поковок перед литыми заготовками:

- Поковки имеют лучшие механические свойства: более высокую прочность и вязкость, более устойчивы к усталостным нагрузкам. Следовательно, поковки лучше подходят для деталей, к которым предъявляются требования высокой прочности, ударной вязкости и сопротивления

- Кованые заготовки менее подвержены износу и хорошо выдерживают высокие нагрузки

- Поковки лучше подвергаются механической обработке.

2 Классификация поковок

В зависимости от оборудования, на котором произведены поковки, их подразделяют на следующие виды:

- поковки, полученные на молотах

- поковки, изготовленные на кривошипных горячештамповочных прессах (КГШП)

- поковки, штампуемые на гидравлических прессах

- поковки, штампуемые на горизонтально-ковочных машинах (ГКМ)

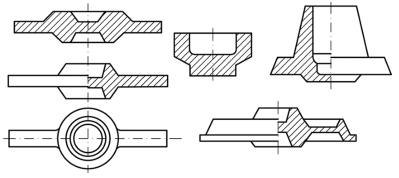

2.1 Классификация молотовых поковок

Молотовые штампованные поковки разделяют на группы по следующим признакам:

- по способу штамповки — плашмя или осадкой в торец;

- по форме поковки и соотношению ее основных размеров;

- по форме поперечных сечений поковки;

- по формам главной оси поковки и линии разъема.

В зависимости от выбранного способа штамповки, в значительной степени определяющего характер технологического процесса, различают две группы молотовых поковок.

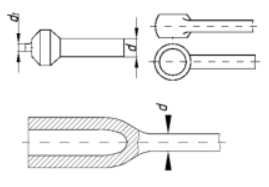

удлиненные и изогнутые поковки, штампуемые перпендикулярно оси заготовки (штамповка плашмя). Для этих поковок характерна значительная величина отношения их длины к средней ширине в плане.

круглые и квадратные поковки или поковки, близкие к ним по форме в плане (два взаимно перпендикулярных размера в плане приблизительно равны); поковки с отростками (основные элементы имеют круглую или квадратную форму).

2.2 Классификация поковок, изготовленных на кривошипных горячештамповочных прессах (КГШП)

Поковки, штампуемые на КГШП, по сравнению с молотовыми поковками, отличаются меньшим разнообразием формы, и подразделяются следующим образом:

- в зависимости от характера формоизменения и течения металла при формоизменении — на два класса: класс поковок, получаемых с преобладанием процесса осадки, и класс поковок, получаемых с преобладанием процесса выдавливания;

- в зависимости от конфигурации и сложности изготовления — на пять основных групп. Методы изготовления учитывают при выделении подгрупп поковок.

осесимметричные поковки, изготовляемые осадкой в торец или осадкой с одновременным выдавливанием — т.е. поковки круглые в плане или близкие к этой форме, в том числе квадратные и близкие к круглым и квадратным в плане, а также поковки с отростками.

Штамповку осуществляют в открытых и закрытых штампах.

поковки удлиненной формы, имеющие небольшую разницу в площадях поперечных сечений.

поковки удлиненной формы, имеющие значительную разницу в площадях поперечных сечений.

поковки с изогнутой осью

поковки, изготовляемые выдавливанием

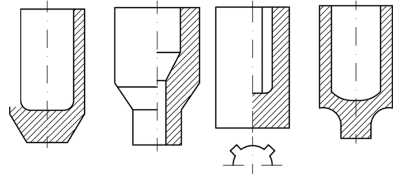

2.3 Классификация поковок, штампуемых на гидравлических прессах

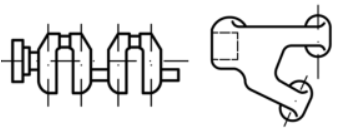

На гидравлических прессах штампуют поковки простой формы (типа дисков и колес) и сложной формы (коленчатый вал) следующих видов:

- крупные поковки, которые невозможно получить на другом кузнечном оборудовании из-за его недостаточной мощности;

- поковки, для штамповки которых необходим большой рабочий ход, а усилие деформирования не имеет максимального значения в начале или в конце хода деформации (например, при глубокой прошивке);

- поковки, требующие специальных физико-химических условий горячей деформации.

Все поковки, штампуемые на гидравлических прессах, в зависимости от применяемых для их изготовления операций, подразделяют на группы:

поковки типа стаканов с гладкими стенками или сложной формы с глухими или сквозными отверстиями (корпуса снарядов, гильзы, втулки, муфты, цилиндры и др.).

поковки типа дисков: невысокие чашки и втулки с фланцами, роторы турбин, диафрагмы и др.

поковки с вытянутой осью типа коленчатых валов и др.

поковки типа крестовин (втулки авиационного винта и т.д.), изготовляемых комбинированной штамповкой в разъемных штампах

поковки типа панелей, получаемые в блочных и секционных штампах

2.4 Классификация поковок, штампуемых на горизонтально-ковочных машинах (ГКМ)

Поковки, изготовляемые на ГКМ, в зависимости от их конфигурации подразделяют на шесть основных групп.

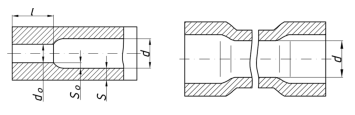

поковки типа стержня с утолщением (размеры поперечного сечения заготовки сохраняются постоянными в стержневой части поковки).

поковки типа колец и втулок. Размеры поперечного сечения поковок этой группы изменяются на всех участках поковок по сравнению с исходной заготовкой.

поковки с полостями или глухими отверстиями. По конфигурации наружной и внутренней поверхностей эти поковки аналогичны поковкам II группы, но по технологии отличаются отсутствием пробивки.

полые поковки, штампуемые из труб. К ним относят поковки, размеры поперечных сечений которых изменяются на концевых участках.

поковки смешанной формы, разнообразные по конфигурации, в том числе с отростками и развилинами, с прямой и криволинейной осью, с глухими или сквозными отверстиями, ось которых может не совпадать с осью стержневой части поковки.

поковки, требующие дополнительной штамповки на ГКМ (имеют разнообразную форму)

3 Процесс получения поковок методом ковки

Кованые заготовки получают следующими способами:

- ковка

- штамповка (горячая объемная штамповка, холодная штамповка, листовая штамповка)

Ковка

Ковка – технологический процесс получения заготовок или деталей в результате пластического деформирования нагретой исходной заготовки в бойках без ограничения бокового течения металла.

Сущность процесса ковки заключается в формоизменении исходной заготовки вдоль одной (вертикальной) или двух осей (вертикальной и горизонтальной).

Исходные заготовки – отливки, блюмы, слябы, прокат.

Инструмент – бойки (плоские, фигурные), плиты для осадки, прошивки, кольца, раскатки, пережимки, обжимки, топоры, подкладные штампы.

Оборудование:

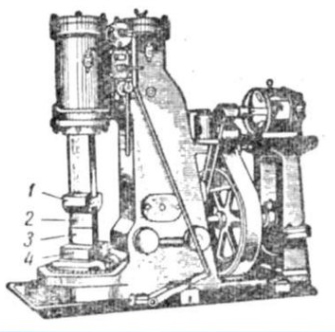

- Ручная ковка: кувалда, наковальня

- Машинная ковка: Паровоздушные молоты и гидравлические прессы

Паровоздушные молоты – машины ударного действия (для высокопластичных материалов)

Гидравлические прессы – машины статического действия (для малопластичных материалов)

Силы Р оказывают сжимающее действие, способствующее течению металла в продольном направлении.

В фигурных бойках заготовку получают более точной цилиндрической формы.

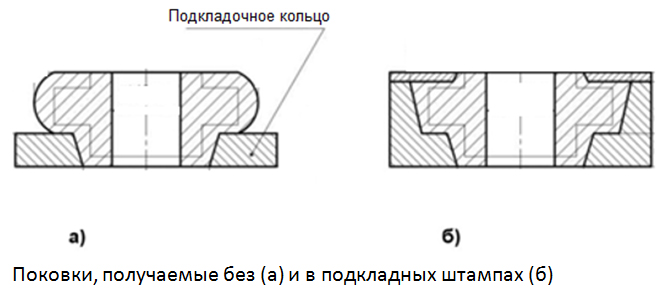

Ковку без подкладных штампов применяют для получения заготовок простой формы массой до 250т. Подкладные штампы позволяют получить заготовку относительно сложной формы.

3.1 Основные технологические этапы ковки

В процессе производства поковок методом ковки выделяют следующие основные этапы:

- Предварительные операции (для получения заготовки нужных размеров и формы): обкатка слитка, отрубка, разрубка.

- Основные операции (деформация нагретой заготовки под давлением): осадка, высадка, прошивка, пробивка и вырубка, протяжка, разгонка, отрубка, гибка и закручивание.

- Отделочные операции: правка, клеймение.

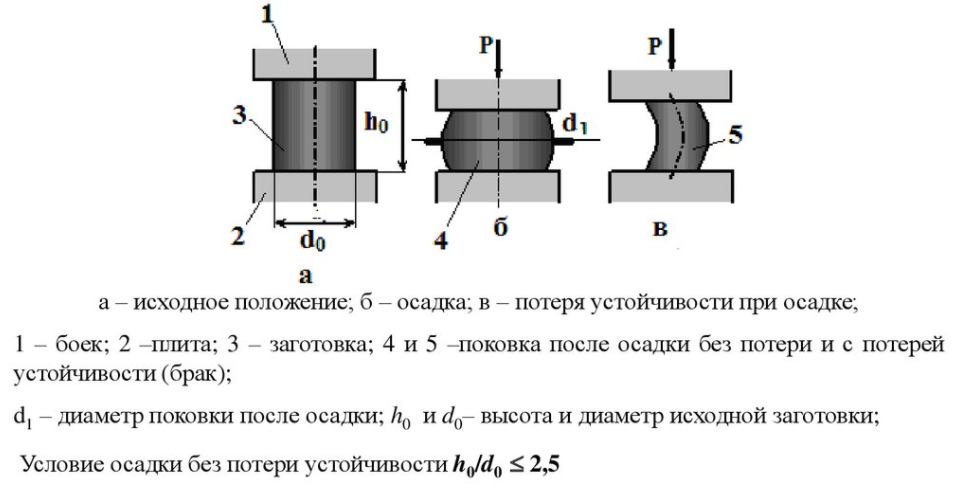

Осадка – уменьшение высоты заготовки при увеличении площади ее поперечного сечения

Высадка – осадка заготовки на части ее длины

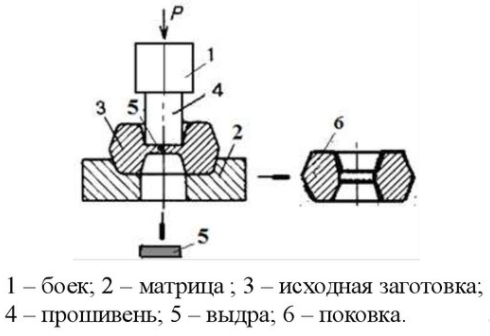

Пробивка – получение в заготовке сквозного отверстия.

Разделение исходной заготовки по замкнутому контуру, когда изделием является часть заготовки с пробитым отверстием, не смещаемая в матрицу.

Вырубка – разделение исходной заготовки по замкнутому контуру, когда изделием является часть заготовки, смещаемая в матрицу

Прошивка – получение полостей в заготовке

Протяжка – удлинение заготовки или ее части за счет уменьшения толщины заготовки

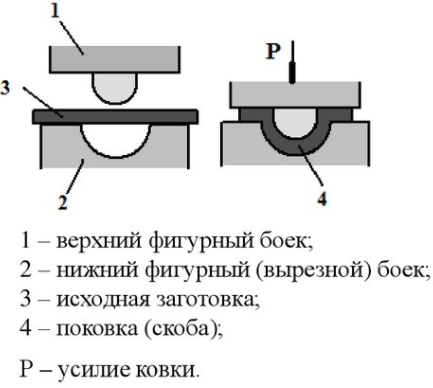

Гибка – придание заготовке изогнутой формы

Разгонка – операция увеличения ширины части заготовки за счет уменьшения ее толщины

Отрубка – отделение части заготовки.

Попасть в полость первоначального надруба трудно, поэтому всегда образуется заусенец. Операция выполняется в 2 шага.

3.2 Преимущества и недостатки ковки

Преимущества:

- Более высокое качество металла с повышенной прочностью, пластичностью и ударной вязкостью, лучшей структурой, меньшим количеством дефектов по сравнению с отливками.

- Возможность изготовления крупногабаритных поковок: массой до сотен тонн, длиной до десятков метров. Такие изделия с высоким качеством металла другими способами получить невозможно.

- Низкие затраты на оборудование и инструменты ввиду их универсальности при единичном производстве.

Благодаря получению высокой пластичности материала и прочности, ковка рекомендуется для заготовок высоконагруженных деталей: роторов гидротурбин, валов, дисков турбин, колес и др.

Недостатки:

- Низкая производительность и большая трудоемкость по сравнению со штамповкой

- Большие отходы металла и объем последующей механической обработки из-за больших напусков, припусков и допусков.

3.3 Оборудование для ковки

Общая классификация оборудования для ковки:

Прессы и машины

— механические кривошипные прессы

— обрезные кривошипные прессы

— винтовые фрикционные прессы

— кривошипные горячештамповочные прессы

3.3.1 Молоты

Молоты — это машины динамического ударного действия.

Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой.

Часть энергии теряется на упругие деформации инструмента и колебания шабота (детали молота, на которую устанавливают нижний боек).

Чем больше масса шабота, тем больше КПД (практически масса шабота бывает в 15р больше массы падающих частей).

Пневматический молот

Пневматический молот — применяют для ковки мелких поковок (примерно до 20кг) и изготавливают с массой падающих частей 50-1000 кг.

2 — верхний боек

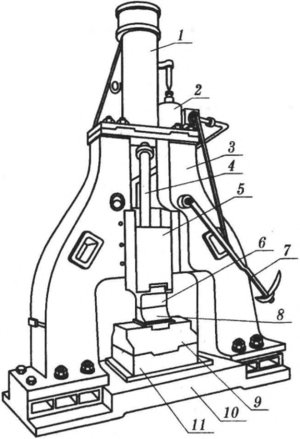

Паровоздушный молот

Такие молоты приводятся в действие паром или сжатым воздухом давлением 0,7-0,9 МН/м 2 .

В зависимости от конструкции станины паровоздушные ковочные молоты бывают:

Паровоздушный ковочный молот арочного типа:

1 — рабочий цилиндр; 2 — золотниковая коробка;

3 — боковые стойки; 4 — шток; 5 — баба; 6 — верхний боёк;

7 — рукоятка; 8 — нижний боёк; 9 — промежуточная подушка;

10 — общая плита; 11 — шабот

Ковочные паровоздушные молоты строят с массой падающих частей 1000-8000 кг. На этих молотах изготавливают поковки средней массы (20 — 350 кг) преимущественно из прокатанных заготовок.

3.3.2 Прессы

Гидравлические прессы

В гидравлическом прессе усилие создается с помощью жидкости (водной эмульсии или минерального масла) высокого давления (20 – 30 МН/м 2 ), подаваемой в рабочий цилиндр.

На гидропрессах штампуют крупные поковки, которые невозможно получить на другом кузнечном оборудовании, а также поковки, для которых необходим большой рабочий ход силовых органов.

Область применения – массовое производство (например, железнодорожных колес подвижного состава, диски, коленвалы и т.д. ).

Источник: 9hs.ru

Брак штампованных поковок

Поковка – это такое изделие или заготовка (промежуточное звено в производстве какой-либо детали, оборудования), изготавливаемое из стали прочных марок, применение которого широко распространено во многих отраслях промышленности, автомобилестроении, сельском хозяйстве. Особенностью такой заготовки является ее схожесть про форме и размеру с будущим изделием. Такие свойства этих изделий, как прочность, гибкость, износостойкость сделали их незаменимыми составляющими элементами в производстве различных деталей.

Что этот такое?

Поковка металлическая – это не готовое изделие, а металлическая заготовка для изготовления стандартного проката или деталей механизмов. Она может иметь различную форму сечения (круг, квадрат, многоугольник и нестандартные варианты по дополнительному согласованию) и изготавливается из сталей различных марок.

Основное ее отличие от стального круга, квадрата, шестигранника и другого подобного проката – это размер, используемая сталь и термообработка.

Производство

Из-за большого разнообразия сталей и сплавов и различных требований к готовой продукции для ее производства используются различные методы. Их можно разделить на две большие группы.

Штамповка

При штамповке сырье спрессовывается специальным штампом, распределяющим металл заготовки по форме. Из-за используемого оборудования и самого процесса получаемые металлоизделия также часто называют штамповками.

- высокая точность размеров получаемой детали,

- гладкость и однородность поверхности,

- высокая скорость выпуска за счет одновременного формирования сразу нескольких поверхностей,

- снижение расходов времени и средств.

Данный метод штамповки дополнительно можно разделить еще на две разновидности:

Однозначно сказать, какая из них лучше достаточно сложно. Разогрев заготовки перед штамповкой существенно улучшает тягучесть стали и упрощает формирование поковки, но поддержание высокой температуры требует энергозатрат и увеличивает сроки производства. Холодная же штамповка не может обеспечить должную производительность при использовании объемных заготовок.

Ковка

Ковка – второй способ изготовления. Его основное отличие в том, что из заготовки необходимое изделия получается постепенно. В зависимости от массы и размера заготовки изделие формируется с помощью различных механизированных гидравлических прессов или вручную – кувалдами и молотками.

Ковка – более долгий процесс. К тому же точность изготовления уступает методу штамповки, так как заготовка формируется фактически вручную.

Сложность изготовления вы можете оценить в следующем видео.

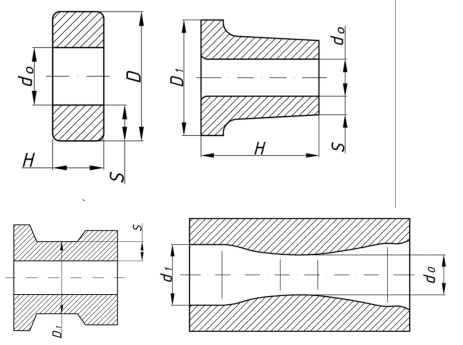

Брак штампованных поковок

Риски на поверхности поковок, представляющие собой мелкие открытые царапины глубиной 0.2—0,5 мм и просматриваемые до дна, возникают при прокатке металла вследствие задиров и заусенцев на прокатных валках (рис. 7, а).

Закаты — заусенцы, возникающие от неправильной калибровки или износа ручьев в прокатных валках и закатанные в виде диаметрально противоположных складок глубиной более 0,5 мм (рис. 7, в).

Рис. 7. Виды брака исходного материала и заготовок

В отличие от дефектов штамповочного или закалочного происхождения перечисленные выше дефекты материала всегда обнаруживаются на поверхности поковки и строго следуют перегибам ее контура (рис.7, м).

Плены представляют собой брызги жидкой стали, застывшие на стенках изложницы и раскатанные при прокатке в виде отслаивающихся с поверхности пленок толщиной до 1,5 мм (рис. 7. г). После штамповки остаются на поверхности поковок.

Рис. 8. Образование расслоения в поковке шатуна: а — заготовка с дефектом перед штамповкой; б — выжимание дефекта в заусенец при штамповке

Шлаковые включения — все инородные включения, попадающие в жидкую сталь (шамотины. песочины и др.); выявляются при резке заготовок, если включение попадает на линию среза (рис. 7, е), а также при просмотре микро- и макрошлифов.

Флокены представляют собой скопления или гнезда мельчайших трещин (рис. 7, ж), видимых при осмотре на срезах заготовок в виде белых хлопьев или пятен. Поковки, отштампованные из металла, пораженного флокенами, растрескиваются при закалке, иногда с отделением кусков; обнаруживаются непосредственно при закалке, при снятии припуска в процессе механической обработки или же при поломке детали.

Несоответствующая марка стали (несоответствующий химический состав стали). Брак по несоответствию химического состава или марок стали обнаруживается при испытании твердости, пробой по искре или стилоскопом, а также при растрескивании деталей в процессе закалки, при поломке деталей во время правки после цементации и закалки или в эксплуатации. Для избежания брака по этой причине рекомендуется унифицировать размеры профилей в кузнечно-штамповочном цехе таким образом, чтобы на одном участке не встречалось одинаковых профилей, резко различных по свойствам марок стали, главным образом стали цементуемой и улучшаемой.

Несоответствующие размеры профиля материала приводят к браку на штамповке — по неполной фигуре (маломерный профиль), по недоштамповке (увеличенный профиль) и по зажимам.

Использование

Как уже говорилось, металл поковки выбирается исходя из последующего использования изделия. Сфера их применения по-настоящему широка и охватывает множество отраслей промышленности.

Вот лишь несколько примеров:

- В металлургии – валки, опоры и стойки, заготовки под штамповку и трубный прокат. Эта отрасль является основной по потреблению.

- В нефтяной промышленности – для производства обечаек и патрубков.

- В электроэнергетике – в качестве заготовок для роторов, валов генераторов, турбин.

- В горном деле – для производства валков, осей и шестерней.

- В кораблестроении – для гребных валов.

- В строительстве – для изготовления скоб, хомутов, анкеров и прочего крепежа.

Остановимся на использовании чуть подробнее, так как оно зависит еще и от вида поковки. Исходя из используемого сырья, можно выделить следующие разновидности:

- Поковки углеродные. Сырьем для производства являются высокопрочные углеродистые стали. Такие поковки используются для создания элементов ответственных конструкций и механизмов повышенной надежности.

- Нержавеющие. Как несложно догадаться, производятся из нержавеющих сталей. Основное применение – работа в неблагоприятных условиях, например, при повышенной влажности.

- Легированные. Изготавливаются из специальных сталей, обогащенных легирующими элементами, благодаря которым материал получает дополнительные свойства: повышенную твердость, устойчивость к коррозии и другие.

- Инструментальные. Сырьем выступают специальные стали, благодаря чему удается получить высокоточные, прочные изделия, позволяющие производить обработку различных материалов. Например, сюда можно отнести фрезы для работы с деревом и металлом.

Также можно произвести деление и по способу производства. Соответственно, металлические поковки могут быть:

- Прессовые. Выпускаются методом штамповки. Различны по характеристикам и областям применения.

- Молотовые. Производятся с использованием кузнечных молотов. Обладают хорошей гибкостью.

Разновидности поковок:

Прессованные поковки

Процесс изготовления основан на методе машинного штампования. Суть его заключается в следующем: определенное количество металла поступает в подготовленную форму. Затем в результате прессования под высоким давлением происходит формирование заготовки. Данный вид заготовок нашел применение в машиностроении.

Поковки из углеродистой стали

Для придания поковке определенной формы углеродистую сталь куют. Такие изделия устойчивы к различным видам повреждений, обладают повышенной прочностью.

Кованые поковки

Кованые поковки создают обычными орудиями труда (кузнецкий молот, ручной пресс). Не смотря на трудоемкость процесса и значительные затраты времени конечный результат отличается эластичностью и высоким качеством.

Поковки из нержавейки

Нержавеющая сталь дает возможность производства поковок больших размеров. Для этого используется дегазация плавки, метод разливки вакуумного типа и гидравлический пресс вес, которого составляет 1000 т. Нержавеющие поковки самые чистые, компактные, состав однородный. Применяются в металлургии, а также они популярны в судостроении, автомобилестроении, энергетике, химической и авиационной индустрии.

Легированные поковки

Изготавливается из разных видов стали. Благодаря этому поковка наделяется теми свойствами, которые присущи механизму, частью которого она является.

Методы получения

Изготовление поковок – довольно сложный технологический процесс. Существует два метода получения заготовок:

- Ковка. Данный способ производства поковок характеризуется предварительным нагревом металла до пластичного состояния. После этого заготовке придают нужную форму с помощью ударной нагрузки молота или пресса. Особенностью процесса является свободное положение заготовки при обработке. Поковки, полученные методом ковки, отличаются высоким припуском под обработку. Этот показатель практически в 2 раза превышает аналогичный для штампованных изделий. Гибка, вытяжка и волочение также являются разновидностями ковки.

- Штамповка. Главную роль в производственном процессе играет специальная оснастка, которая называется штампом. Матрица воздействует на заготовку с большим давлением. Ее форма полностью повторяет контуры готового изделия. Функцию силового элемента выполняет пуансон. Производственный процесс может протекать как в холодном, так и горячем режиме. Метод отличается высокой производительностью. Для обслуживания оборудования не нужны работники высокой квалификации. По сравнению с ковкой готовое изделие обладает более точными размерами и меньшей шероховатостью поверхности. Единственный недостаток штамповки заключается в высокой стоимости оборудования. Его целесообразно использовать лишь при массовом производстве.

Ковка

Свободнаяковка

—

этопроцесс деформирования нагретогометалла за счет последовательноговоздействия инструмента ударами молота или давлением пресса

.

Поковкииспользуютв качестве заготовок для дальнейшеймеханической обработки с целью полученияготовых деталей машин; при невысокихтребованиях к точности поковки могутбыть и готовыми изделиями.

Свободнойковкой изготавливают детали массой —отнескольких граммов до 250т (и более) илинейными размерами — от несколькихсантиметров до десятков метров.

Свободная ковка разделяется на ручнуюи машинную. Ручная ковка как древнейшийспособ обработки металла давлениемсохранилась в настоящее время в мелкихремонтных мастерских для небольшихпоковок, обработки металла приизготовлении индивидуальных, мелкосерийныххудожественных и бытовых изделий.

Вкачестве исходного материала для ковки

в основном используют

литойметалл многогранного, круглого иквадратного сечений для крупныхзаготовок, а также прокатанные заготовкидля перековки на мелкие размеры

—

блюмы

,

сортовойпрокат

квадратного, круглого и прямоугольногосечений.

Косновным

достоинствамсвободной ковки относятся:

—возможностьполучения микроструктуры металла

заготовки

болеевысокого качества

по сравнению с отливками;

—возможностьполучения крупных поковок

,что другими способами либо недостижимо,либо экономически нецелесообразно;

—сравнительнонебольшие усилия

,требуемые для изготовления крупныхпоковок, так как обработку осуществляют

обжатиемотдельныхнебольшихучастков

;

—применениеуниверсальногооборудованияи инструмента

,что резко

снижаетзатраты

на производство, особенно при мелкосерийномего характере;

—изготовлениезаготовок

практически из

всехмарок и видов металлов и деформируемыхконструкционных сплавов

.

Недостаткисвободной ковки:

—низкаяпроизводительность

по сравнению с горячей штамповкой; этотнедостаток в определенной степениустраним путем

механизации

процесса;

—большиенапуски на поковках

,что требует большого объема последующейобработки.

Изготовление поковок машиностроительных деталей

Рис.154. Виды машиностроительных поковок

Поковкойназывают заготовку детали, полученнуюковкой или штамповкой.

Штамповка

Штамповкойизменяютформу и размеры заготовки с помощьюспециализированного инструмента –штампа, который для каждой деталиизготавливается индивидуально.

Существуетдва вида штамповки — горячая и холодная.

Процесс изготовления поковок

Независимо от метода получения готового изделия изготовление поковок состоит из следующих этапов:

- Разделка металлургического проката на отрезки необходимого размера. Типоразмер и сечение исходного сырья зависит от возможностей поставщиков. Это может быть круг, квадрат, многогранник и даже швеллер или двутавр.

- Деформация металла. При ковке заготовка шлифуется под действием многократных ударов. Штамповка характеризуется равномерным давлением на поковку, в результате чего формируется готовая поверхность.

- Нормализация и отпуск заготовки.

- Качество готового изделия определяется специалистами технического контроля.

Изготовление поковок и штамповок: особенности технологии

Ковка и горячая штамповка – одно из трёх основных направлений обработки давлением штучных заготовок из металлов и сплавов.

Ввиду того, что способность металла к деформированию существенно возрастает с повышением температуры, методами горячей обработки давлением можно изготавливать изделия сколь угодно сложных форм, причём даже из сталей со сравнительно низкой пластичностью (например, высоколегированных). Более того, некоторые сплавы обрабатываются давлением исключительно при горячем состоянии.

Изготовление поковок и штамповок горячей деформацией определяется температурой, при которой деформируемый металл перестаёт упрочняться. Упрочнение проявляет себя как постоянно растущие значения предела пластичности.

Как следствие, к металлу приходится прилагать всё большее усилие, что негативно сказывается на расходе энергии деформирующими машинами. При горячей обработке давлением возрастает подвижность зерен макроструктуры, а их перемещение становится более легким.

Поэтому удельные усилия заметно снижаются, поэтому становится возможным формоизменять сталь с высокими степенями деформации, не опасаясь при этом разрушения заготовки.

Ковка и штамповка – основные виды горячей обработки давлением. Соответственно производственное оборудование в первом случае называют ковочным, а во втором – ковочно-штамповочным.

Неконтролируемость теплового расширения металла при горячей обработке давлением в большинстве случаев не даёт возможности изготавливать изделия без допусков и припусков. Поэтому поковки, штамповки – заготовки, которые далее подлежат механической доработке по контуру, сверлению отверстий, изготовлению пазов или галтельных канавок.

Таким образом, под ковкой и штамповкой понимают технологию горячей обработки металлов давлением, которую производят при температурах конца аустенитного превращения. Для низкоуглеродистых и нелегированных сталей – это диапазон температур 1050…12000С, а для высокоуглеродистых и легированных – 850…9500С.

Ковка металла

При ковке течение металла под действием деформирующего инструмента ничем не ограничивается, поскольку формоизменение происходит нажатием гладких бойков по поверхности заготовки.

Усилие деформации при этом наименьшее, однако и возможности для точного деформирования металла минимальны: пластическое течение всегда происходит в направлении наименьшего сопротивления, т.е., в зазор между бойками.

Поэтому ковка является чисто заготовительной операцией и выполняется в следующих случае:

Основные операции ковки:

- Осадка (уменьшение высоты заготовки при соответствующем увеличении ее диаметра).

- Протяжка (увеличение длины заготовки при уменьшении ее высоты).

- Прошивка закрытая и открытая – получение глухих или сквозных отверстий.

- Кручение – винтообразное изменение продольной оси заготовки.

- Рубка – разделение заготовки на несколько частей.

Ковку проводят на паровоздушных ковочных молотах, а для деформирования особо крупных поковок (например, коленчатых валов) используют парогидравлические ковочные прессы. Заготовку, прошедшую переходы ковки, называют поковкой.

Горячая штамповка

При горячей штамповке (она, кстати, бывает как объёмной, так и листовой: последняя применяется для трудно деформируемых сталей, которые поставляются как толстолистовой прокат толщиной более 15…20 мм) течение металла под действием рабочего усилия ограничивается формой полости рабочего инструмента – штампа. Иногда готовое изделие после такого формоизменения так и называют – «штамповка», но практически более распространён термин «поковка», поскольку изначально уже известно, ковкой или штамповкой обрабатывается металл.

Штамп представляет собой сложный инструмент, состоящий из двух половинок – подвижной и неподвижной. При этом подвижная часть штампа прикрепляется к ползуну пресса или к бабе паровоздушного штамповочного молота, а неподвижная размещается на столе горячештамповочного оборудования.

Наличие боковых стенок штампа повышает усилие деформирования из-за появления сил трения. Однако готовые штамповки отличаются значительно более высокой размерной точностью, поэтому допуски при этом намного меньше.

Кроме того, наличие современного горячештамповочного оборудования – горячештамповочных автоматов, винтовых и кривошипных прессов – позволяет минимизировать также припуски на механическую обработку.

Штампованная поковка в ряде случаев подлежит только очистке от окалины.

Таким образом, поковка, штамповка – отличия между ними заключаются в степени точности конечного изделия, и в его форме.

Последовательность проведения технологических процессов горячей штамповки:

- Нагрев заготовки пламенными иди электрическими печами.

- Собственно деформирование (основными схемами течения металла являются осадка и выдавливание).

- Обрезка облоя – технологического остатка, наличие которого обеспечивает заполнение трудно заполняемых полостей штампа.

- Правка-калибровка, в результате чего выравнивается продольная ось изделия, изогнутая возникшими при деформировании термическими напряжениями.

Итак, поковка, штамповка – разница между ними состоит в том, что поковка после деформирования всегда подвергается последующей обработке, в то время как штамповка уже имеет форму, приближающуюся к форме конечной детали.

Преимущества применения

Производством рассматриваемых изделий занимаются литейные заводы. На них поставляют заготовки поковок, где они проходят полный технологический цикл, включая термическую обработку. Готовое изделие обладает следующими преимуществами:

- отличными эксплуатационными характеристиками;

- стабильными механическими свойствами;

- высокой стойкостью по Бринеллю;

- низкой стоимостью.

Заготовки не требует особых условий для хранения. В случае необходимости их можно складировать даже на открытой строительной площадке. Они долго сохраняют свои свойства.

Поверхность изделия отличается высоким качеством. На заготовках отсутствуют раковины, заусенцы, наплывы или другие дефекты. Кроме того, в процессе обработки металла не происходит обезуглероживания материала.

Источник: nntip.ru