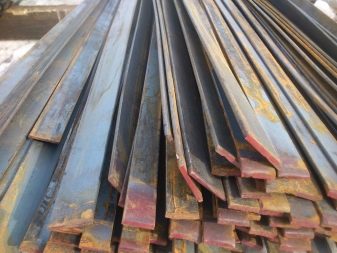

Полосовой прокат представляет собой группу простых сортовых профилей прямоугольного сечения, которая применяется в качестве самостоятельного строительного материала или используется, как заготовка для дальнейшего получения изделий и конструкций.

Основным конструктивным признаком этого вида металлопродукции является большая длина и небольшое сечение в виде прямоугольника средней ширины и малой высоты. Часто такую продукцию называют штрипс (с английского слово переводится, как «полосы» или «ленты»).

Внешний вид паковки стальной полосы

Конструктивные и технические характеристики

Полоса горячекатаная

Горячекатаной полосой считают вид сортового проката, имеющий толщину от 4 до 80 миллиметров, при ширине профиля от 10 до 200 миллиметров. Наименьшим по ширине типоразмером считается продукция сечением 10х5 мм, а наибольшим — 200х60 мм. По толщине наименьший вид полосы имеет сечение 12х4 мм, а наибольший — 150х80 мм.

Как это сделано? Взлетно-посадочные полосы

Основные требования к такому виду продукции представлены в ГОСТ 103.

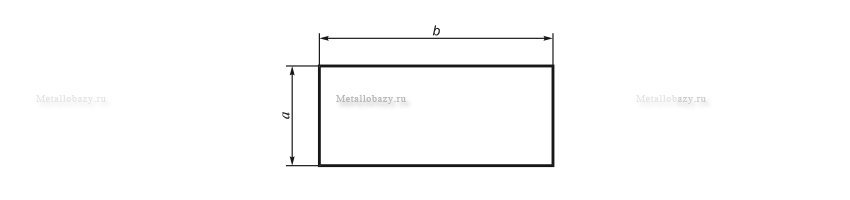

Чертеж поперечного сечения стальной полосы

- a — толщина;

- b — ширина.

Длина полосы, поставляемой в прутках, зависит от группы марок стали:

Для полосового проката нормируются следующие предельные отклонения:

- геометрия;

- плоскостность;

- притупление углов;

- разность диагоналей (ромбичность);

- серповидность;

- скручивание.

Лента холоднокатаная

Для решения задач ответственного назначения выпускают другой вид полосового проката — холоднокатаную ленту. Согласно ГОСТ 503, минимальная и максимальная толщина такой продукции составляет 0,05 и 4 мм, соответственно, а минимальная и максимальная ширина — 4 и 500 мм.

Оцинкованная х/к лента

Холоднокатаную ленту изготавливают из качественных конструкционных сталей типа 08пс или 10пс, а также из низколегированных марок. Из-за особенностей производства этот вид полосового проката имеет более высокую точность геометрических размеров, более высокие прочностные свойства. Такая продукция может изготавливаться с заданной шероховатостью поверхности под условия штамповки или другого вида дальнейшей обработки.

История возникновения полосовой стали

По сути, полоса является самым первым видом железной продукции, что было обусловлено технологическими особенностями первых процессов получения этого металла. В частности, металлурги древности, не могли добиться высокой температуры в своих плавильных агрегатах, поэтому получали так называемую крицу (пластичный продукт), которую затем проковывали в полосы, чтобы отделить железо от шлаковых включений. Этот продукт кузнецы затем использовали для изготовления оружия, инструмента и других необходимых изделий.

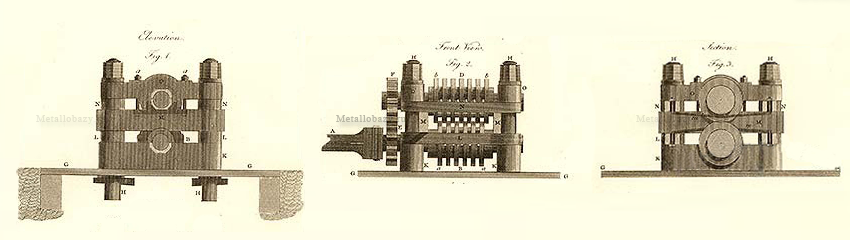

Широкая полоса стала и одним из первых промышленных продуктов в массовой металлургии после изобретения ручных и механических прокатных станков. По сути это был лист для последующего производства труб, гнутых и кованых изделий.

Самые ранние ручные прокатные станки (конечно, не в современном виде) для работы с кричным железом применялись на Ближнем Востоке и в Южной Азии еще в 600 годы до н.э.

Механизация пришла в этот сегмент уже в 1590 году, когда в Бельгии и Англии стали строить так называемые слиттинговые станы. Они катали плоские штанги между двумя вращающимися валками с получением плоского железного бруска, который затем деформировали между слиттерами (валками с кольцевыми канавками для продольного разделения раската) для получения прутков железа.

В 1697 году майор Джон Ханбери построил в Понтипуле прокатный стан, чтобы выпускать «понтипулские плиты». Технология видоизменялась с адаптацией под производство жести, которую до этого делали только ковкой. В том же году были зарегистрированы два патента на производство обручей для бочек и полосового железа с полукруглым или другим сечением.

С тех пор технология изготовления полосового железа и стали развилась до современного состояния, когда продукт катается из заготовки на современных высокопроизводительных станах.

Рабочие завода шведской компании Sandvik с образцом штрипса

Технология производства стальной полосы

В зависимости от технологических особенностей выделяют два основных метода изготовления полосы:

- горячая прокатка;

- холодная прокатка.

Сущность горячей прокатки состоит в деформации нагретой заготовки. При температурах свыше 1000°С сталь приобретает повышенную пластичность, поэтому ей легче придать нужную форму. В этом случае можно обеспечить высокую производительность процесса за счет повышенного обжатия раската. Кроме того, при нагреве заготовки сводится к минимуму образование различных дефектов поверхности.

Заготовкой для горячей прокатки служит квадратный сортовой металл. Раньше использовали катаную заготовку с блюминга, а сейчас практически все предприятия перешли на литую сталь с машин непрерывного литья заготовок. Перед прокаткой сталь нагревают до температур горячей прокатки (температурный режим выбирается таким образом, чтобы обеспечить нормальную технологию в конце процесса, поскольку на каждом технологическом этапе раскат теряет тепло).

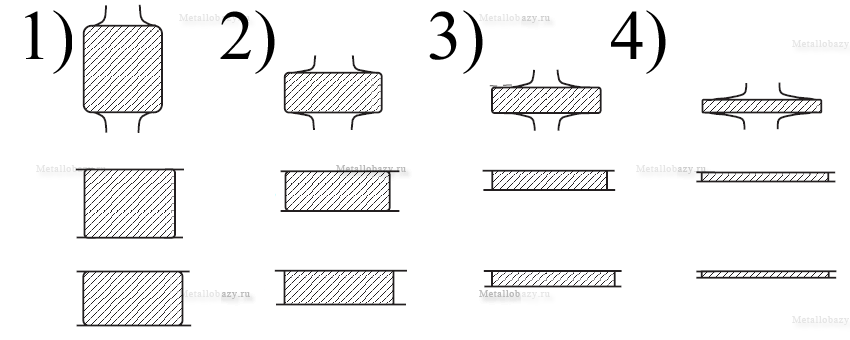

Процесс поэтапной деформации из квадратной заготовки до полосы

Далее заготовка подается в черновые клети сортового стана. Для прокатки штрипса могут использоваться технологические линии разной конструкции. На многих заводах еще работают устаревшие линейные станы, но одним из самых современных подходов является прокатка полосы на непрерывных штрипсовых станах.

В ходе технологического цикла происходит деформация заготовки горизонтальными и вертикальными валками. В результате она становится тоньше и длине. Также в процессе производства регулируется ширина раската и форма кромок.

Процесс производства горячекатаной полосы

Холоднокатаную ленту производят из горячекатаной полосы путем деформации без ее нагрева. Из-за этого обжатия в прокатных клетях меньше, но зато получается эффективно измельчить зерно (при этом повышается прочность металла), обеспечить точность размеров и заданную шероховатость поверхности.

Этап производства холоднокатаной ленты

Очевидно, что такая продукция качественней, но и дороже горячекатаной полосы. Для дополнительной защиты поверхности штрипс может подвергаться цинкованию горячим способом.

Производители полосы в России:

Применение стальной полосы

В зависимости от назначения, горячекатаная полоса, может выпускаться в следующем исполнении:

- для решения рядовых задач выпускают металл общего назначения (ОН);

- для горячей и холодной штамповки гаек производят прокат классов ГШГ и ХШГ, соответственно.

Применение горячекатаной полосы для заземления

Холоднокатаную ленку используют для решения широкого спектра задач. В частности, из нее штампуют и гнут разнообразные детали машиностроения, производят электросварные трубы, подшипники, а также оболочку порошковой проволоки, которую наполняют ферросплавами и используют для введения легирующих и раскисляющих добавок в сталь.

В целом, следует выделить следующие основные способы использования полосы:

- горячекатаный штрипс служит заготовкой для производства крепежа, метизов, штампованных деталей, гнутых профилей и холоднокатаной ленты;

- холоднокатаный штрипс большой ширины (400-500 мм) применяют в качестве заготовки для изготовления спиральношовных электросварных труб большого диаметра или прямошовного трубного проката;

- полоса применяется для упаковки деревянных ящиков, контейнеров, для систем заземления и решения других вспомогательных задач;

- в бытовом строительстве узкий штрипс востребован для изготовления кованых решеток, перил, ограждений, дверей, скамеек, при обустройстве легких элементов каркасных конструкций и пр.

Пример применения полосы: а) кованная решетка; б) процесс ковки огражения

Источник metallobazy.ruПолоса стальная — классификация и преимущества перед другими видами проката

Пожалуй, сложно найти такой тип сортового проката, востребованный в самых разнообразных сферах, как стальная полоса, при производстве которой используется самые различные стали. Именно определенный химический состав, особенности формы сечения, эксплуатационные характеристики сделали полосу незаменимой при решении задач любого уровня сложности.

Вы всегда можете ознакомиться на нашем сайте с актуальными ценами на обычную стальную полосу и на оцинкованную.

Назначение и сфера применения

Стальная полоса — разновидность сортового проката, отличающая от обычного листа меньшей шириной. Имеет сплошное однородное сечение без внутренних полостей. Благодаря такой форме этот тип проката нашел применение в следующих сферах промышленности и строительства:

- Изготовление и монтаж металлоконструкций в качестве дополнительного элемента обвязки и армирования конструкции.

- Производство гнутого (холоднокатаного) швеллера, уголка, изготовление сварных труб небольшого диаметра.

- В электротехнике применяется при создании контуров заземления и молниезащиты.

И это далеко не полный перечень сфер деятельности человека, в которых без применения стальной полосы не обойтись.

Преимущества изделия

Рассматривая положительные свойства этого класса сортового проката, особо следует отметить такие моменты:

- Применение стальной полосы позволяет существенно сэкономить на производстве различной продукции, и не только благодаря более доступной стоимости. В отличие от использования стального листа, производство из полосы не нуждается в таком технологическом процессе как резка или рубка. Всегда можно подобрать изделие с оптимальной шириной, которая требуется для реализации различных конструкторских решений. Это же позволяет получить экономию за счет сокращения количества отходов материала.

- Второй основной плюс стальной полосы, это невысокая устойчивость к нагрузке на изгиб. Благодаря этому качеству ей можно придать даже достаточно сложную конфигурацию, что позволяет избежать необходимости дополнительной резки и сварке на производстве или в строительстве.

Как и другие виды сортового проката, стальная полоса устойчива к истиранию и износу, отличается большим сроком службы, доступна по цене.

Особенности производства

Основная технология, применяемая при изготовлении стальной полосы, это горячий прокат. По своей сущности она не отличается от другого горячекатаного производства, единственное различие заключается в ограниченной ширине получаемого изделия. Разогретая до определенной температуры (зависит от марки применяемой стали) заготовка проходит через ряд валков, уменьшающих сечение металла по высоте.

При последующей обработке полоса может подвергаться термообработке (отжиг) и нанесению защитного покрытия. Основное преимущество горячекатаного способа производства — сниженные энергозатраты, позволяющие снизить себестоимость продукции в целом.

В небольших объемах практикуется изготовление стальной полосы из квадрата или прутка другого сечения путем холодного проката или ковки. Такие технологии более дороги в исполнении, но позволяют получить изделия с более высокими прочностными характеристиками и качеством обработки поверхности.

В зависимости от назначения стальной полосы для ее производства применяют различные виды стали. Для изделий общего назначения чаще всего используется обычная Ст3, в отдельных случаях (оговариваются отдельно), возможен выпуск проката из 09Г2С и других наиболее распространенных марок.

Специальные разновидности полосы производят из инструментальной, быстрорежущей, рессорной и жаростойкой стали.

Классификация и соответствующие ГОСТы

Основной стандарт, регламентирующий производство стальной полосы общего назначения, это ГОСТ 103-2006. Соответствующий ему сортамент позволяет выпускать полосу шириной до 200 мм и толщиной до 80 мм.

Для стальной полосы специального назначения разработаны и действуют другие стандарты, а именно:

- Режущий инструмент делают из полосы, изготовленной на основании ГОСТ 19265-73 и ГОСТ 28393-89 (полосы из быстрорежущей стали).

- Для производства лопаток турбин, рессор, других изделий, к которым предъявляются особые требования, применяют ГОСТ 18968-73, ГОСТ 5950-2000, ГОСТ 4405-75.

Существующая классификация предполагает деление полосы на следующие классы:

- По точности проката на нормальную и повышенную

- По серповидности (отклонения по форме в горизонтальной плоскости) на 1 (до 0,2% от длины) и 2 (до 0,5% от длины) классы.

Особенности поставки

Как и обычный сортовой прокат, стальная полоса может поставляться в виде прутков мерной, немерной, кратной мерной длины. В зависимости от типа полосы, максимальная длина отдельного прутка составляет 12 метров, по согласованию с производителем может быть организован выпуск проката с размерами, отличающимися от стандартных.

Для решения задач расчета количества, организации доставки, рекомендуем воспользоваться таблицей соотношения веса полосы в зависимости от толщины и ширины.

Источник promindex.ruВсе о стальных полосах

Прочность и надежность различных инженерных конструкций или механизмов рассчитывается с учетом технических показателей такого важного материала, как стальная полоса, часто выполняющая роль несущего каркаса. Поэтому так важно соблюдение ГОСТа при изготовлении горячекатаного металлопроката. Параметры различных видов стальных изделий должны быть снабжены сертификатом соответствия, который сопровождает каждую партию продукции.

Потребители, приобретающие полосовую сталь для различного применения, могут выбрать из предложенного сортамента металлопрокатной продукции подходящий вид для конкретного производства.

Типы полосы из нержавейки регулируются несколькими принятыми стандартами, среди которых:

- рессорная;

- прокат широкой полосы;

- из инструментальных марок легированной стали;

- из сплавов для быстрой нарезки;

- кованые и горячекатаные полосы из легированной, инструментальной и быстрорежущей нержавеющей стали.

Отдельный регламент распространяется на производство и классификацию полос из холоднокатаной и магнитной электротехнической стали. Использование данного материала в качестве конструкционного требует от этой категории стального проката особой устойчивости к нагрузкам на растяжение и сжатие, а также различным видам деформаций и возникающим в процессе эксплуатации явлениям крутящего момента. Одновременно изделия должны быть простыми в монтаже и легко поддаваться таким видам обработки, как штамповка, изгибание и сварка. Определенных качеств металлопрокатной продукции можно добиться с помощью унификации изделий и принятых нормативов.

Размеры и вес

В отношении качества стального проката несоблюдение ГОСТа производителями подлежит ответственности по существующему законодательству. В связи с этим положением все размеры и параметры веса должны соответствовать стандартам, указанным в таблицах ГОСТа. Так, для полосы толщиной 2 мм, стандартными являются размеры: 20х2, 30х2, 40х2, а для толщины стали в 3 мм предусмотрены нормативы: 30х3, 20х3, 25х3, 30х3 и 40х3. Из полосового металлопроката другой толщины наиболее востребованными бывают следующие стандарты: 20х4, 50х4, 5х40, 4х25, 100х3, 100х5, 100х6, 100х8, 100х10.

Существуют также таблицы, в которых указана необходимая масса стальной полосы на длину 1 метра. Для облегчения расчетов потребителей в некоторых таблицах предлагается максимальное отклонение до 0,5 мм, учитывающее размер шлифованной толщины готового изделия. В зависимости от назначения стальных полос их необходимо выбирать по коэффициенту прочности, который имеет 2 обозначения – «Б» и «В». Первое соответствует высшему классу точности, а второе относится к обычному.

Металлопрокатные полосы для удобства пользования разделяют на несколько категорий, среди которых следующие:

- горячекатаная стальная полоса общего назначения;

- полоса для изготовления инструментария;

- узкая полоса, покрытая тонким слоем цинка;

- высокопрочная конструкционная сталь, предназначенная для производства строительных каркасов и механизмов.

Длина горячекатаной металлической полосы бывает от 3-х до 10 метров, для углеродистой, низколегированной стали, а также от 2-х до 6 метров, для легированной стали повышенного качества.

Как производят?

Основным видом технологического процесса для производства стальных полос является горячий способ металлопроката. Его отличие от других видов металлургического производства состоит только в ширине получаемых изделий.

Металлическая заготовка разогревается до нужной температуры, которая требуется для каждой конкретной марки стали, а затем проходит горячий прокат через специальные валки, постепенно уменьшающие параметры полосы по высоте. За 1 такой прием происходит обжатие металла до 0,5 мм. При необходимости операция в черновой печи повторяется несколько раз. Затем происходит прокат через продольный валковый стан, где полосам придают нужные размеры, а их корректировка завершается в чистовой клети. Неровные края обрезаются с помощью гильотинных ножниц, а после металлопроката производится шлифовка абразивными составами и нарезка по стандартным размерам длины.

Некоторые виды продукции сталелитейных комбинатов проходят обработку холоднокатаным способом. В зависимости от технических характеристик металла он поступает на обработку в разной степени остывания после горячего проката.

В это время производятся такие операции, как травление, дробеструйная обработка, обрезание лишних кромок, получение перфорированного материала и нанесение защитных слоев. Во время этого процесса применяется смягчающий отжиг, для низколегированных сортов стали, и стабилизирующий – для высококачественных марок. Количество циклов может повторяться до достижения нужного результата. Для определенных разновидностей металлических изделий предусматривается дополнительное нанесение изоляционных покрытий, которое производится в специально созданной, защищенной среде. Заключительный этап работы над углеродистыми сортами стали включает дрессировку или закалку металла, специальные виды термической обработки и окончательную полировку поверхностей до блеска.

Как рассчитать?

Полосовой стальной прокат относится к наиболее дешевым видам продукции металлургических комбинатов. Производители предлагают изделия в розницу и оптом по доступным и гибким ценам. Различные типоразмеры могут отгружаться покупателям в виде стальных хлыстов, длина которых встречается от 3-х до 6 метров, а также в бухтах, что содержат от 30 до 50 метров металлической полосы. Кроме того, стальная продукция может предлагаться к продаже в виде отдельных прутков немерной, стандартной или кратно мерной длины. В зависимости от параметров и качества металлических полос, максимальная длина прутков может составлять до 12 метров.

В целях облегчения задачи расчетов необходимого количества стальной продукции для нужд каждого потребителя существует таблица, в которой представлены соотношения массы стальных полос в зависимости от размеров их длины и ширины.

При расчете нужной длины стальной полосы для заземления электрической сети используют унифицированные параметры, которые нужны для покупки:

- вес 1 метра полосы оцинкованной размером 40х4 составляет 1,3 кг;

- вес 1 метра стальной полосы сечением 25х4 – 0,8 кг;

- оцинкованный круг длиной в 1 метр и сечением 0,8 мм весит 0,4 кг;

- 1 метр круга толщиной 16 мм обладает весом 1,6 кг.

При покупке полосы металлопроката на специализированных сайтах часто предлагается онлайн-калькулятор для точного расчета количества стальных изделий нужных параметров и сорта.

Сферы применения

Горячекатаная стальная полоса представляет собой наиболее универсальный и востребованный вид продукции металлопроката, имеющего обычные и высококачественные технические характеристики. Огромный выбор типовых и стандартизированных размеров позволяет использовать продукцию прокатных станов в качестве строительных каркасов, стенового и кровельного материала. Из широких стальных полос изготавливают профильные изделия, с помощью холодной штамповки, а также детали различной сложности, среди которых:

- строительные швеллеры;

- механические рессоры;

- крупногабаритные режущие детали станков и механизмов;

- уголки различного назначения;

- стеновые и кровельные каркасы.

Полуфабрикаты металлопроката, после соответствующей обработки и нарезки, широко применяются для изготовления закладных деталей, козырьков, перил, навесов и различных настилов. Оцинкованная разновидность стальных полос часто используется для заземления электрических сетей. А также она широко востребована при сооружении кровельных покрытий, монтаже трубопроводов водоснабжения и создании систем громоотвода.

Среди основных промышленных потребителей прокатной отрасли на первом месте находятся машино-, самолето- и судостроение, добыча нефти и газа, энергетические объекты и строительство. Специальные защитные покрытия и краски по металлу обеспечивают устойчивость стальных деталей к коррозии и продлевают срок их эксплуатации.

Источник stroy-podskazka.ruИспользование компьютерных методов конструирования позволяет точно рассчитать количество и распределение нагрузок в конструкциях, что приводит к экономному использованию металла.