Покупатели квартир в новых домах бизнес-класса редко интересуются, какое опалубочное оборудование было применено при выполнении монолитных работ. Однако для строителей выбор опалубки — вопрос важный. От его решения зависят объем инвестиций, качество строительства и, соответственно, продвижение недвижимости на рынке. Импортная опалубка по всем показателям выгодна крупным компаниям с большим объемом строительства. Небольшим компаниям лучше арендовать дорогую или покупать дешевую опалубку.

Цена качества

Исторически сложилось так, что советские престижные дома строились из кирпича. Производство опалубки для монолитных работ в отечественной строительной индустрии — вещь относительно новая. Поэтому неудивительно, что значительная часть опалубочного оборудования на московском рынке представлена зарубежными производителями. Это такие компании, как Peri, Doka, Aluma Systems, Dalli, Faresin, Meva, Noe.

Однако над производством опалубки работают и отечественные компании. Среди российских производителей известностью пользуются «Старооскольская опалубка», «Стройметалконструкция», НТЦ «Стройопалубка», «Крамасал», «Сталформ» и ряд других компаний.

Собственное производство опалубки

На московском строительном рынке импортная и отечественная опалубки представлены примерно поровну. Первое отличие импортного оборудования — его стоимость. Комплект европейского опалубочного оборудования, необходимый для монолитных работ при строительстве дома площадью около 20 тыс. кв. м, обойдется примерно в €500 тыс., отечественного — в 2-2,5 раза дешевле.

Ценовой уровень опалубочного оборудования можно сопоставить, взяв, к примеру, такой элемент, как телескопические стойки, на которых держится опалубка перекрытий. Стойка, предлагаемая компанией Doka, с несущей способностью 2 тонны обойдется в €50. Чтобы охватить площадь 300 кв. м при толщине перекрытия 30 см, потребуется порядка 200 стоек, что обойдется в €10 тыс. Для сравнения: отечественная компания «Проммонолит» предлагает аналогичные телескопические стойки, выдвигающиеся на расстояние до 4,2 м, с заявленной нагрузкой до 3 тонн по $21,5 за штуку. На те же 300 кв. м перекрытия необходимый комплекс стоек обойдется примерно в $3,8 тыс.

Впрочем, сторонники импортной опалубки утверждают, что выгода здесь кажущаяся. Европейское оборудование производится десятки лет, оно испытывается и сертифицируется Союзом производителей опалубки (GSV), оно точно соответствует заявленным техническим характеристикам. Этого нельзя сказать о российской опалубке. Когда речь идет об опалубке отечественного производства, невозможно однозначно судить о максимальной несущей способности конструкций, поэтому строители, работающие с ней, иногда на всякий случай ставят конструкций больше, чем необходимо по расчетным нормам.

Европейская экспансия

Применение опалубки европейского производства, несмотря на высокую стоимость оборудования, оправдано по нескольким причинам. Она позволяет получить ровные и гладкие поверхности монолитных конструкций, которые не требуют (или почти не требуют) доработки.

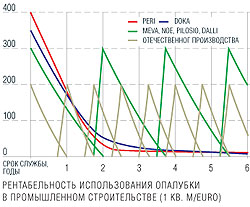

В экономике строительных работ это важно, поскольку смеси, применяемые при выравнивании стен, стоят чуть ли не на порядок дороже, чем собственно бетон. Другое, не менее существенное преимущество европейской опалубки — гораздо больший в сравнении с российской срок службы оборудования. По словам специалистов компании Doka, отечественная опалубка работает обычно в течение двух лет, после этого времени оборудование может «повести», и оно потребует замены. Европейскую опалубку можно использовать без ущерба для качества строительства в течение шести-восьми лет.

Это касается не только опалубочного оборудования, но и расходных материалов, применяемых при строительстве. Так, ламинированная фанера, выпускаемая фабрикой в Чудове Новгородской области по финской технологии, выдерживает 40 циклов применения, в то время как импортная фанера Framax XLife способна выдержать 250 циклов. Правда, встречаются строители, утверждающие, что чудовская фанера запросто, если хорошо обращаться, выдерживает и 100 производственных циклов. По мнению же директора украинской строительной компании «Типро-М» Василия Стасюка, многослойное лакокрасочное покрытие, которое производит компания, способно надолго защитить поверхности опалубочных материалов, которые в этом случае выдерживают до 100 формовок.

В итоге смысл использования дорогой опалубки и расходных материалов сводится к тому, что, выложив €400 за кв. м опалубки, можно получить оборудование, которое прослужит гораздо дольше, чем аналогичное с затратами €200 за метр, и будет экономичнее. Например, три смены фанеры — вместо одного комплекта импортной — в ходе строительства обойдутся в сумму до €160-200 тыс., что соответствует половине бюджета дорогой импортной опалубки.

По этим причинам многие столичные компании, работающие преимущественно с дорогой недвижимостью, используют опалубку европейского производства. Так, оборудованием компании Peri пользуются такие столичные застройщики, как МФС-6 и «Интеко». Компании Doka удалось привлечь компании «Дон-строй», «Квартал», ПИК, «Монарх», «Штрабаг», «Монарх».

Европейские производители постоянно работают над улучшением характеристик опалубки. Однако и отечественные компании не стоят на месте и создают востребованное строителями оборудование. По словам руководителя сектора монолитного домостроения НИИМосстрой Ларисы Лазопуло, не вся отечественная опалубочная продукция качественная, однако в настоящее время уже появляется оборудование российского производства, способное конкурировать с импортными аналогами.

Опалубки могут изготавливаться из стали, алюминия или в комбинации с элементами из других материалов. К примеру, в Латинской Америке применяется опалубка из пластика. В отечественной практике часто используется опалубка из алюминия. Ее преимущество в том, что она примерно в три раза легче стальной.

За счет веса такое оборудование проще доставлять на стройплощадку, при этом увеличивается и скорость монтажа. Однако существенный недостаток алюминиевой опалубки заключается в том, что она гораздо больше, чем стальная, подвержена деформации.

Тем не менее, по словам коммерческого директора компании «Фаворит-ДАК» Натальи Филипповой, поставляющей на стройки опалубку (компания входит в группу «Сибирский алюминий»), отечественное оборудование из алюминиевых сплавов работает до пяти лет. И не в последнюю очередь за счет того, что российская опалубка в 2-2,5 раза дешевле даже бывшей в употреблении импортной, она завоевала достойное место на строительном рынке.

Сторонники западной опалубки рекомендуют компаниям, имеющим ограниченный бюджет на закупку оборудования, брать из импортных предложений только ключевые позиции по оборудованию, обходясь в остальном российской продукцией. Однако это все равно увеличивает затраты застройщика, причем результат иногда получается довольно занятный. В Москве можно встретить дорогие жилые комплексы, где контрастом к гладкому бетону стен служат потолки. На них от монолитных работ с использованием разноформатных кусков фанеры остаются следы причудливой геометрической формы.

Отечественная опалубка часто оказывается востребованной на региональных рынках, где стоимость недвижимости и, как следствие, экономика строительства принципиально отличны от московских условий.

Философия площадки

Выбор импортной или российской опалубки во многом связан не только с качеством создаваемой недвижимости, но и с самим подходом к процессу строительства.

В западной практике смета опалубочных работ подразумевает 20% затрат на оборудование и 80% — на оплату труда строителей. Опалубка высокого качества и работа квалифицированного персонала позволяют возводить новый этаж за два-три дня. В России такие темпы работ пока не являются нормой жизни застройщиков, хотя на рынке появляются прецеденты западного подхода к стройке. Так, восемь этажей элитного дома на Большой Никитской улице, построенного в прошлом году, были возведены всего за полтора месяца.

Нормой отечественного строительства до сих пор остается возведение трех-четырех этажей в месяц. При этом на площадках во многих случаях работают представители стран ближнего зарубежья, чей труд гораздо дешевле, чем труд европейских рабочих. Однако разница в темпах строительства компенсируется другими затратами.

Прежде всего это расходы на аренду башенных кранов (примерно $1 тыс. в день). При медленном выполнении монолитных работ кран способен поглотить фактическую разницу стоимости отечественной и импортной опалубки. В этих условиях приобретение дорогого европейского оборудования становится гораздо менее актуальным.

Впрочем, в мировой практике встречаются прецеденты ведения монолитных работ без использования крана. Один строитель рассказал, что наблюдал в столице Непала площадку, на которой по лебедке подавалась арматура, а бетон доставлялся наверх по цепочке в больших тазах. Но это все же нехарактерная для российского строительства экзотика.

Сложности штучных проектов

Приобретение импортной опалубки целесообразно для компаний, ведущих строительство в больших объемах и имеющих далеко идущие планы по созданию новых объектов недвижимости. Опалубка окупится через год-полтора — на втором, от силы третьем строительном объекте.

В гораздо более сложной ситуации оказываются компании, у которых объем монолитного строительства невелик. Возможно, для таких участников строительного рынка имеет смысл взять оборудование в аренду. Цена аренды опалубки достаточно высока — в среднем $15 в месяц за кв. м опалубочной поверхности. При этом арендатор несет ответственность за сохранность оборудования, которое в условиях отечественных строительных площадок и с учетом квалификации работающих на них строителей может запросто прийти в негодность.

Покупать дорогое опалубочное оборудование для работ на одной-двух площадках не всегда целесообразно. При этом в случае разовых проектов возникают накладные расходы. Опалубку, отличающуюся серьезными объемными характеристиками, надо где-то размещать — нанимать склад, на котором будет храниться неэксплуатируемая (то есть не приносящая в это время доходов) техника. В таких условиях экономия на использовании отечественных моделей опалубочного оборудования и расходных материалов оказывается вполне осмысленной.

Иногда ее надувают

Помимо оборудования из стали и алюминия в строительстве используется надувная резиновая опалубка, называемая обычно пневматической. Эта технология, разработанная ленинградскими военными строителями еще в 1980-е годы, применяется для строительства бетонных купольных конструкций различной формы.

Конструкции представляют собой тонкостенные оболочки (толщина 45-60 мм), причем высота купола может достигать 3,4-6 м. Они могут сооружаться непосредственно на фундаменте. На разостланную пневмоопалубку последовательно укладывают слои облицовки, паро-, тепло- и гидроизоляции, сварную сетку и бетонную смесь. До начала схватывания цемента (но не сразу, чтобы материалы не сползли по краям) в пневмоопалубку подается вентиляторами воздух до создания в ней избыточного давления. За счет последнего опалубка вздувается и принимает проектную форму. Швы между лепестками купола заделываются сразу после окончания подъема пневмоопалубки в проектное положение.

В настоящее время подобная технология известна под названием «экобетон», а величина конструкций за прошедшие десятилетия увеличилась. В современных условиях диаметр купола может доходить до 65 м, а при использовании поддерживающих конструкций можно создать купольное сооружение диаметром до 100 м. Для сравнения: диаметр купола собора Святой Софии в Константинополе составляет 31,4 м.

Источник www.kommersant.ruПроизводство опалубки для монолитного строительства как бизнес

Современный мир чествует скорость, экономичность и качество. Область строительства при выборе предпочтений также не осталась в стороне. Именно поэтому выбор многих застройщиков останавливается на монолитном строительстве. Технология подобного создания зданий является не просто современной, но и наиболее эффективной в сравнении со своими конкурентками. Монолитное строительство с помощью несъемной опалубки позволяет воплотить в жизнь самые смелые идеи архитекторов.

Благодаря отсутствию швов, при применении технологии с несъемной опалубкой, в возведенных стенах, монолитное строительство может похвастаться высокими показателями теплоизоляции и звуконепроницаемости. Надежность и долговечность возведенных конструкций была доказана многолетней практикой западной строительной отрасли и позволяет судить о высоком качестве выбранной технологии .

Само производство опалубки является очень выгодным бизнесом, благодаря высокому уровню спроса на продукцию. Однако, несмотря на положительные моменты, в этом бизнесе есть свои подводные камни. Прежде всего, проверка качества продукции. Этот этап является не просто одним из важных.

Производитель строительного материала несет ответственность за качество продукции еще и потому что от этого может зависеть чья-то жизнь. Именно поэтому, в производстве опалубки проверка на брак сочетается с предпродажным просмотром, в процессе которого возможность продажи бракованного товара исключается полностью.

В целом организовать производство опалубки очень просто. Дня начала необходимо определиться со способом и технологией создания опалубки . В природе существует всего 2 варианта производства блоков – резка и литье из пенополистирола. Разумеется, резка является более простой и быстрой. Однако, экономичным считается всё же литье. Оно требует сложного оборудования, но, не смотря на это процесс создания довольно прост.

Процесс производства состоит из трех этапов. Это вспенивание полистирола, вылеживание и формовка. Существуют в производстве свои хитрости. Так, например, измельчитель пенополистирола поможет вам сэкономить до 30% драгоценного сырья, совершенно без потери качества. Измельченные отходы добавляют в сырье и отправляют в предвспениватель.

Далее стабилизируют давление вспененных гранул и сушат блоки. Сушка происходит в сушилке или вакуумной упаковке. Сушка пенопласта поможет немного сэкономить воду. Говоря о расходах, следует также заметить низкий уровень нагрузки на электросети. Замыкающим этапом производства пенопласта является формовка под давлением пара и проверка полученной продукции на наличие брака.

Все производство пенопласта и опалубки может быть полностью автоматизировано и сравнительно компактно по площади. Однако можно наладить и механический цикл создания блоков. В среднем производительность линии может достигать 500 блоков несъемной опалубки за одну смену. Подобного объема вполне хватит для обеспечения процесса строительства и начала собственного бизнеса.

У предпринимателей есть не просто возможность с нуля создать своё производство пенопласта и несъемной опалубки , но и воспользоваться патентами на изделие уже раскрученной фирмы, тем самым сэкономив собственное время и денежные средства. К тому же новый партнер в свете своей заинтересованности в вашем успехе, проконсультирует вас по подбору необходимого оборудования, согласно выбранному направлению производства опалубки . Возможно, даже поможет с выбором инженеров и рабочей силы.

Создавать можно не только стандартные стеновые блоки, но и фасадные декоры, а также дополнительные элементы. Однако подобная градация требует определенного вида оборудования, поэтому начинать бизнес следует с одного направления, постепенно расширяя ассортимент продукции.

Состоятельные слои населения все чаще выбирают жизнь за городом, а соответственно им необходимы жилищные условия для столь решительного шага и переезда за черту города. Благодаря подобной тенденции бизнес производства несъемной опалубки в ближайшем будущем будет только расти и развиваться, что, несомненно, положительно отразится на финансовом состоянии его владельцев.

Дерзайте, экспериментируйте и занимайтесь интересным и важным делом, помогайте людям строить своё счастье!

Источник delo1.ruБизнес-идея: производство монолитных гаражей

Производство монолитных гаражей — прибыльный, быстроокупаемый и перспективный бизнес.

Системы производства монолитных изделий из железобетона в настоящее время считаются наиболее прогрессивными и рациональными строительными системами в мире. Они имеют огромные преимущества с точки зрения качества, безопасности, комфорта, производительности, сроков изготовления, универсальности.

В этом обзоре мы расскажем про установки предназначенные для производства монолитных гаражей и других изделий из железобетона по типу кассетной заливки.

Готовый бизнес — установка для производства монолитных гаражей

Установка для производства монолитных гаражей

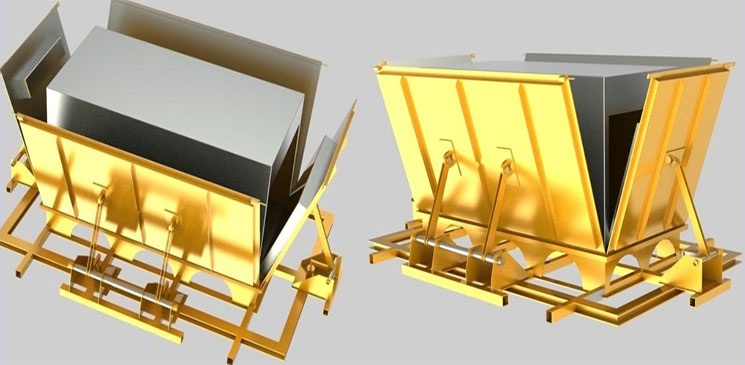

Российский производитель НПО «УралСтанкоМаш» предлагает установку оснащённую автоматизированным бетоносмесительным узлом, портальным укладчиком бетона или бетононасосом, машиной сварки арматурной сетки, формой трансформер с паровой рубахой, формой для отливки половой плиты.

Установка состоит из многосекционных элементов опалубки с коротким временем переналадки. С её помощью элементы изготавливаются по системе «моноблока», которая обеспечивает ровные внутренние стены без ребер и постоянную плоскость внутренних поверхностей. Гаражи получаются размером: ШхДхВ 3000х5000х2300мм с толщиной стенки 100 мм.

С помощью такой установки можно производить два гаража в сутки. По желанию заказчика установку можно оснастить формами для других размеров изделий, с любой конфигурацией дверных и оконных проемов.

Итальянская компания OLMET ITALY реализует полностью автоматизированные технологические решения для небольшого промышленного производства — опалубки для изготовления монолитных элементов.

Универсальная опалубка для изготовления монолитных элементов

Опалубка разработана для производства: гаражей, жилых единиц, лифтовых шахт, ванных комнат и туалетов, вентиляционных блоков.

Кинематические системы обеспечивают опалубкам приспосабливаемость к нужному сечению. Изменяемые размеры: длина: 3.000 ÷ 12.000 мм, ширина: 1.500 ÷ 4.000 мм, высота: 2.000 ÷ 3.700 мм, толщина: 80 ÷ 300 мм.

На выходе получается изделие готовое для ввода в эксплуатацию, которое можно транспортировать до места установки вместе с дверями, окнами, другим оборудованием.

Вот примеры готовых изделий:

Монолитные кабины для подстанций

Очевидный плюс универсальной установки в том, что с её помощью можно производить гаражи практически любого размера без дополнительных расходов на оснастку.

Преимущества и недостатки

Монолитный гараж обладает массой преимуществ: прочность, высокая надежность от постороннего проникновения, экологичность изделия, длительный срок эксплуатации, огнестойкость, мобильность.

К недостаткам модульных железобетонных гаражей можно отнести: необходимость привлекать тяжелую технику при перевозке и монтаже, а также низкие теплоизоляционные характеристики стен. Хотя последний недостаток можно частично нивелировать используя в производстве вместо бетона материалы с более низким коэффициентом теплопроводности: керамзитобетон, пенобетон и т. п.

Спрос, предложение и цены

Спрос на монолитные гаражи растет. Это обусловлено низкой стоимостью готового изделия в сравнении с другими технологиями строительства.

Стоимость гаража определяется затраченным количеством цемента, металла для арматуры, электроэнергии. Так хабаровский завод ЖБИ-4 продает готовое изделие без ворот по цене от 150 тысяч рублей.

Перспективы бизнеса

На российском рынке производство монолитных гаражей освоило не так много предприятий. Лидером по производству стали Хабаровский край и Ивановская область. Они успешно работают в этом направлении не первый год, чего не скажешь об остальных регионах.

С учетом постоянного роста цен на строительные материалы, ГСМ, оплату труда и пр., бизнес на изготовлении бетонных изделий, за счет локации производства и практически полного отсутствия конкурентов имеет все шансы на успех.

В завершение, посмотрите видео, как изготавливают модульные гаражи на Кинешемском ДСК.

Спасибо что дочитали статью до конца. А что думаете по поводу этой бизнес-идеи? Если вы знаете другие перспективные и актуальные идеи для бизнеса — пишите в комментариях.

Читайте другие наши статьи, удачи и успехов!