МЕТОДЫ ПОСТРОЙКИ СУДНА совокупность основных приемов, определяющих принципиальную технологию и организацию постройки судна. В зависимости от конструктивно-технологических признаков элементов, из которых судно собирается на построечном месте, различают подетальный, секционный и блочный М.П.С., а также их комбинации.

Подетальный метод, предусматривающий сборку корпуса судна на построечном месте из отдельных деталей обшивки и набора, был единственным в эпоху клепаного судостроения; в настоящее время используется в мелком судостроении. С переходом к сварке основными М.П.С. стали секционный и блочный.

При секционном методе судно собирают на построечном месте из отдельных секций и узлов, и по мере формирования замкнутых помещений и отсеков в них выполняют монтажные работы, а также работы по отделке и оборудованию помещений. При блочном методе судно формируется на построечном месте из блоков.

Блочный метод значительно сокращает продолжительность пребывания судна на построечном месте и снижает трудоемкость работ за счет перенесения их в более благоприятные условия. Получил широкое применение при постройке малых, средних и некоторых крупных судов. Перспективное направление развития блочного метода — переход к модульно-агрегатному методу.

Ну очень быстрое строительство корабля

В зависимости от организационных признаков различают позиционный, поточно-бригадный и поточно-позиционный М.П.С. Позиционный метод осуществляется без передвижения судна; специализированные рабочие бригады закреплены за данным судном на весь период постройки.

Поточно-бригадный метод также не предусматривает передвижения судна; специализированные рабочие бригады последовательно и ритмично переходят с одного судна на другое, выполняя закрепленные за ними работы. Поточно-позиционный метод предусматривает постройку на поточной линии с передвижением судна (или его частей) с одной позиции построечного места на другую через одинаковые отрезки времени, равные такту выпуска с этой линии, то есть интервалу времени, через который периодически производится выпуск судов определенного проекта.

Специализированные бригады закреплены за каждой позицией поточной линии. Разновидность данного метода — конвейерный, предусматривающий крупносерийную постройку мелких судов с относительно большим количеством позиций (более 10) и соответственно с малым тактом выпуска. Поточно-позиционный метод позволяет наладить устойчивый ритм выпуска судов с поточных линий, характеризуемый количеством судов определенного проекта, выпускаемых заводом в единицу времени (год, квартал, месяц). Основой служит специально разработанный комплект организационно-технологической и планово-технологической документации, который представлен организационно-технологическим проектом постройки судна.

Морской энциклопедический справочник. — Л.: Судостроение . Под редакцией академика Н. Н. Исанина . 1986 .

Полезное

Смотреть что такое «МЕТОДЫ ПОСТРОЙКИ СУДНА» в других словарях:

ПРИСПУСК СУДНА — Перемещение недостроенного судна или его части (обычно корм, оконечности) по продольному наклонному стапелю без спуска на воду при одновременной постройке на стапеле более чем одного судна. Осуществляется после спуска на воду нижнего судна с… … Морской энциклопедический справочник

Как строят КОРАБЛИ

НОРМЫ ОСТОЙЧИВОСТИ судна — существующий в разных странах комплекс правил и норм, направленных на обеспечение безопасности плавания судов в различных условиях эксплуатации. Первые в истории гражданского флота официальные правила остойчивости „Временные нормы остойчивости… … Морской энциклопедический справочник

технология судостроения — 1. Совокупность приемов и способов изготовления судовых конструкций и по стройки судна в целом. Включает принципиальную технологию и отдельные производственные процессы (по отдельным видам судостроительного производства). Принципиальная тех… … Морской энциклопедический справочник

ввод — 3.1.9 ввод (bushing): Структура, содержащая один или более проводников на выводе из оболочки, изолирующая вывод и средства подсоединения (например, воздушные вводы). Источник … Словарь-справочник терминов нормативно-технической документации

Куррах — на берегу острова Инисбофин, Голуэй Куррах (ирл. Currach или Curach, в английском обычно используется gh) тип традиционных … Википедия

Ходкость — Ходкость качество судна иметь и сохранять заданную скорость хода при данных условиях при минимальной затрате мощности механизмов, установленных на нем. Из двух подобных судов лучшей ходкостью обладает то, которое развивает большую скорость… … Википедия

Козин, Виктор Михайлович — Виктор Михайлович Козин Дата рождения: 22 февраля 1953(1953 02 22) (59 лет) Место рождения: Сита, Хабаровский край, РСФСР Страна … Википедия

Украинская Советская Социалистическая Республика — УССР (Украïнська Радянська Социалicтична Республika), Украина (Украïна). I. Общие сведения УССР образована 25 декабря 1917. С созданием Союза ССР 30 декабря 1922 вошла в его состав как союзная республика. Расположена на… … Большая советская энциклопедия

СОЛАС — Международная конвенция по охране человеческой жизни на море (СОЛАС, от англ. SOLAS, Safety of Life at Sea) в её последовательно издававшихся формах является, пожалуй, наиболее важным из всех международных соглашений по безопасности торговых… … Википедия

система — 4.48 система (system): Комбинация взаимодействующих элементов, организованных для достижения одной или нескольких поставленных целей. Примечание 1 Система может рассматриваться как продукт или предоставляемые им услуги. Примечание 2 На практике… … Словарь-справочник терминов нормативно-технической документации

Источник: sea_enc_reference.academic.ru

Издательство ФБОУ ВПО «ВГАВТ»

Технология постройки судов. Ч. 1. Принципиальная технология постройки судна: справочные материалы для студентов очного и заочного обучения направления подготовки 180100.62 – Кораблестроение, океанотехника и системотехника объектов морской инфраструктуры / Е.Г. Бурмистров. – 2-е изд. перераб. и дополн. – Н. Новгород: ВГАВТ, 2014. – 80 с.

Настоящее пособие, посвящённое разработке принципиальной технологии постройки судов, являются первой частью справочных материалов, используемых при выполнении курсового проекта по дисциплине «Технология создания морской техники» и технологической части дипломных проектов.

Разработка принципиальной технологии постройки судов выполняется параллельно с разработкой чертежа разбивки корпуса судна на секции и блоки и является текстовой частью курсового и дипломного проектов.

Справочные материалы предназначены для студентов очного и заочного обучения направления подготовки 180100.62 – Кораблестроение, океанотехника и системотехника объектов морской инфраструктуры.

Работа рекомендована к изданию кафедрой проектирования и технологии постройки судов (протокол №12 от 27.06.2012 г).)

ВВЕДЕНИЕ

Принципиальная технология постройки судов формируется вначале разработки проекта судна, в целях определения на ранних стадиях проектирования основных требований к конструктивным решениям по судну и обеспечения максимальной технологичности его конструкций.

При разработке принципиальной технологии постройки судна учитываются общие тенденции научно-технического прогресса в технологии судостроения, в том числе: переход от дискретных технологических процессов к непрерывным; расширение области применения гибко переналаживаемого технологического оборудования; создание безотходных и малооперационных технологий; механизация и автоматизация производственных процессов и инженерно-управленческого труда.

Принципиальная технология постройки судна разрабатывается с учётом конкретных условий завода-строителя, конструктивных и технологических особенностей намеченного к постройке судна, а также экономических факторов

В принципиальной технологии даётся укрупнённое описание: общих сведений по судну, расчёта трудоёмкости, такта и цикла постройки судов, схемы размещения производства, характеристик основных и сварочных материалов, технологических методов предварительной обработки проката, изготовления деталей, выполнения сборочных, сварочных, монтажных, трубопроводных, малярно-изоляционных, обстроечных работ, способах спуска судна на воду, испытаниях и сдаче заказчику.

Принципиальная технология оформляется в виде документа, называемого «Принципиальная технология постройки судна». Этот документ является исходным для разработки типовых и частных технологических процессов, проектирования корпусных цехов и организации судостроительного производства.

Разработка принципиальной технологии в курсовом или дипломном проекте предполагает, в основном, самостоятельную работу студентов. Особую сложность, при этом, как правило, вызывают правильный выбор технологических методов выполнения тех или иных работ и их документальное оформление. Справочные материалы позволяют существенно упростить решение этих задач, верно сориентироваться в огромном многообразии существующих в судостроении технологических методов и способов выполнения работ, выбрать наиболее приемлемые по условиям поставленной задачи конкретные технологические решения.

В справочных материалах представлены перечни технологических методов и способов выполнения работ на различных этапах постройки судна. При разработке того или иного раздела принципиальной технологии студент должен выбрать из соответствующего раздела справочных материалов конкретный способ или метод и кратко его охарактеризовать. Выбор должен делаться обоснованно, исходя из условий задания на проектирование, имеющейся информации по тому или иному методу и существующих в судостроении тенденций. При необходимости следует не только кратко охарактеризовать, но и описать выбранный метод. С этой целью большинство подпунктов справочных материалов снабжены ссылками на литературные источники, в которых подробно излагаются или рассматриваются те или иные технические методы и решения.

Описание и характеристика методов и способов выполнения работ в справочных материалах не приводится. Предполагается, что студент должен выполнить эту часть работы самостоятельно, с использованием конспектов лекций по дисциплине «Технология создания морской техники», имеющейся учебно-методической и технической литературы. В данной части справочных материалов так же не приводится информация по разработке технологических процессов и технических требований на изготовление узлов и секций корпусных конструкций. Справочные материалы по этому разделу подробно изложены в ч. 3 справочных материалов.

ОБЩИЕ УКАЗАНИЯ

Содержание принципиального технологического

Процесса постройки судна

«Принципиальный технологический процесс постройки судна» должен отражать внедрение передовых методов осуществления производственного процесса постройки судна, организации и технологии производства, учитывать возможные направления будущего их развития, учитывать применение механизированного и автоматизированного оборудования, быстроналаживаемой оснастки, комплексно-механизированных поточных линий и т. д. Он должен включать:

▪ подробную характеристику строящихся судов, серийность их постройки, годовой выпуск;

▪ экономически обоснованный выбор метода постройки судов, разделение корпуса судна на секции и блоки, определение объёма насыщения секций и блоков корпуса судна;

▪ определение состава цехов, участвующих в постройке судна, схему размещения производства, а также номенклатуру изделий, изготавливаемых каждым цехом;

▪ разработку основных организационно-технологических положений для осуществления технологических процессов, связанных с постройкой судна;

▪ разработку технологических процессов изготовления деталей, узлов и секций;

▪ составление технологических графиков постройки судна;

▪ технико-экономический анализ принятого технологического и производственного процесса постройки судов.

Состав документации принципиального

Технологического процесса постройки судна

Принципиальный технологический процесс оформляется в виде организационно-технологического документа, состоящего из:

1) пояснительной записки;

2) схем размещения поточных линий и оснастки в цехах, расположения цехов на территории предприятия и др.;

3) таблиц расчёта трудоёмкости, сварочных материалов, технико-экономических показателей (такта, ритма, производственных циклов и проч.);

4) чертежей разбивки корпуса судна на секции и блоки;

5) описания технологических процессов изготовления деталей, узлов и секций, формирования корпуса на построечном месте, выполнения трубопроводных, механо- и электромонтажных работ, изоляции, окраски, обстройки, отделки и оборудования судовых помещений, спуска на воду, испытаний и сдачи заказчику.

Содержание пояснительной записки

Пояснительная записка составляется в виде текстового документа (дополняемого необходимыми таблицами, схемами и рисунками) и оформляется в соответствии с действующими требованиями ЕСКД и ЕСТД. В общем виде она должна содержать следующие разделы:

1. Выбор и обоснование метода постройки судна:

1.1. Краткие сведения о судне;

1.2. Метод постройки судна. Принцип формирования корпуса и надстройки;

1.3. Разбивка корпуса на секции и блоки;

1.4. Организационно-технологические положения подготовки производства;

1.5. Расчёт трудоёмкости, цикла и такта постройки судов.

2. Технологические методы выполнения работ:

2.1. Складирование металла и транспортные операции;

2.2. Предварительная обработка металла;

2.3. Плазовые, разметочные, проверочные и маркировочные работы;

2.4. Изготовление и комплектация деталей;

2.5. Раскрой листового и профильного проката;

2.6. Гибка деталей;

2.7. Применяемые виды сварки и сварочные материалы. Контроль качества сварных швов;

2.8. Изготовление узлов;

2.9. Изготовление секций;

2.10. Изготовление блоков секций;

2.11. Формирование корпуса на построечном месте;

2.12. Монтаж механического и электрооборудования;

2.13. Изготовление и монтаж трубопроводов;

2.14. Обстроечные, отделочные и окрасочные работы;

2.15. Спуск судна на воду;

2.16. Приёмно-сдаточные испытания;

2.17. Безопасность жизнедеятельности и экологическая безопасность производства при постройке судна.

3. Типовые технологические процессы изготовления секций:

3.1. Пооперационное описание технологического процесса и выбор средств технологического оснащения (СТО);

3.2. Технические требования на изготовление секций корпуса судна.

ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Введение

Во введении должны быть определены:

1) цель разработки данного принципиального технологического процесса (определяется темой и заданием на проектирование, например, разработка прогрессивной технологии постройки судов, модернизация проекта судна, совершенствование производственного процесса постройки судов и др.);

2) задачи, решение которых позволяет достичь поставленной цели (выбор и обоснование метода постройки, определение технологических методов выполнения работ, разработка типовых технологических процессов изготовления узлов и секций, выбор (или разработка) сборочной и сварочной оснастки и т. д.);

3) тип предприятия (судостроительное, судостроительно-судоремонтное), для условий которого разрабатывается принципиальный технологический процесс;

4) основные положения, на основе которых разрабатывается принципиальная технология (принцип разбивки корпуса на секции и блоки, метод формирования корпуса на построечном месте, поточность и специализация производства и проч.);

5) основные документы, с учётом требований которых разрабатывается принципиальная технология постройки судна (ГОСТ, ОСТ, Правила Регистра, РТМ и др.).

Краткие сведения о судне

Необходимые сведения о судне, на постройку которого разрабатывается принципиальный технологический процесс, должны содержать следующие данные:

2) класс Регистра;

3) грузоподъёмность (для буксирных судов – мощность);

4) главные размерения;

5) система набора корпуса;

6) толщины обшивки;

7) сведения по материалу корпуса и надстройки (листовому и профильному).

Корпуса и надстройки

2.3.1. Способ формирования корпуса на построечном месте должен выбираться исходя из заданной серийности, типа судна (сухогрузное, наливное, пассажирское, судно технического или вспомогательного флота и др.) и производственных возможностей завода-строителя из следующего списка:

• монолитный (применяется при единичной постройке крупных водоизмещающих судов, а также при серийной постройке судов из лёгких сплавов (СПК, СВП, СВК, глиссирующих судов) и массовой постройке маломерных судов из пластика (шлюпки, яхты, гидроциклы). Корпус стальных судов при этом собирается из отдельных листовых и профильных деталей и небольшого числа узлов и секций (преимущественно переборок). Корпуса судов из лёгких сплавов собираются в специальных стапель-кондукторах. Корпуса пластиковых судов формируют на специальных матрицах (иногда из двух частей (скорлуп) – правой и левой, нижней и верхней));

• секционный (применяется при мелкосерийной постройке водоизмещающих грузовых судов):

• блочный (применяется при средне- и крупносерийной, а также массовой постройке водоизмещающих судов. Корпус судна при этом разбивается по длине на (2…5) блоков (в зависимости от типа судна и длины корпуса), формируемых по отдельности островным или пирамидальным методами и, затем, сращиваемыми на стапеле или на плаву в единую конструкцию. Крупные пассажирские суда по длине могут разбиваться и на большее число блоков (до 10-и (!) для сокращения продолжительности трубопроводных, механо- и электромонтажных и всех достроечных работ));

• блочно-секционный (применяется при мелко- и среднесерийной постройке водоизмещающих грузовых судов. Одна или обе оконечности корпуса формируются отдельно в цехе и подаются на стапельную сборку в виде блоков. Средняя часть корпуса формируется непосредственно на стапеле из секций пирамидальным либо островным методом);

• блочно-монолитный (применяется при средне- и крупносерийной постройке судов из лёгких сплавов с динамическими принципами поддержания. Среднюю часть корпуса формируют в жёстком стапель-кондукторе, а оконечности в виде блоков изготавливают в отдельных постелях или кондукторах с последующим их сращиванием со средней частью);

• монолитно-секционный (применяется при мелко- и среднесерийной постройке судов с динамическими принципами поддержания и маломерных судов).

2.3.2. Методы постройки судов:

• подетальный (к закладному листу обшивки стыкуют и приваривают смежные листы, размечают места установки балок набора, устанавливают и сваривают детали набора и подсекции переборок и т.д. работы ведут одновременно в нос, в корму, по ширине и высоте корпуса);

• пирамидальный (сборка начинается с закладной секции в нос и в корму, а также по ширине и высоте);

• островной (корпус по длине разбивается на (2…3) строительных района, формируемых пирамидальным методом);

• отсечный (применяется преимущественно в военном кораблестроении, корпус при этом формируется по отсекам пирамидальным методом).

Предварительная обработка металла

2.9.1. Методы правки металла и применяемое оборудование:

▪ правка листового проката в многовалковых листоправильных вальцах;

▪ правка листового проката на правильно-растяжных машинах;

▪ правка профилей в рихтовально-гибочных станках;

▪ правка профильного проката на роликовых машинах;

▪ правка профильного проката на вертикальных гидропрессах;

▪ правка профильного проката на горизонтально-гибочных прессах типа «Бульдозер»;

▪ правка профилей на правильно-растяжных машинах.

2.9.2. Очистка металла от ржавчины и окалины:

▪ ручная очистка металлическими щётками;

▪ ручным механизированным инструментом (пневматическими и электрическими машинками с металлическими щётками, ручным дробеструйным пистолетом типа ПД-1);

▪ дробемётная очистка на МПЛ первичной обработки проката;

▪ дробемётная очистка на передвижных установках с дистанционным управлением типа АД или беспыльным дробеструйным аппаратом с программным управлением типа «Каскад»;

2.9.3. Антикоррозионная обработка металла:

▪ грунтовка поверхности грунтами типа ВЛ-02, ВЛ-023, УР-1-202, ГФ-021, ЭФ-1219, АЧ-071, ВД-АК-011, ЭП-0109, ЭП-0156, ЭП-0263, ЭП-0263С, ЭП-057 (для протекторной защиты), Barrier-77, -80, 90, Zep и др. в том числе фирм Tikkurila (Финляндия) и Jotun (Норвегия), для алюминиевых сплавов – грунтовка АК-069;

▪ пассивирование фосфатирующими растворами типа «Мажеф».

2.9.4. Краски и эмали для судостроения:

▪ для окрашивания подводных частей корпуса судов неограниченного района плавания и балластных цистерн – эмали ХВ-5153, ХВ-453, XC-413, СП-1266 С;

▪ для противокоррозионной защиты металлических конструкций, эксплуатируемых в атмосферных условиях, в т. ч. для защиты надводных поверхностей судов – грунт-эмаль ЭФ-1219, ПФ-167, силикон-эпоксидная эмаль EP25-SIL, АУ-167, противокоррозионная эмаль «Globe»;

▪ для окраски жилых, служебных и судовых помещений, приборов и механизмов, к которым предъявляются повышенные требования по пожарной безопасности – эмаль ПФ-218 (горячей сушки) ГС, ПФ-218 ХС (холодной сушки);

▪ для грунтования деталей из алюминиевых сплавов и стали – грунтовка АК-069;

▪ для защиты от коррозии стальных ёмкостей для питьевой воды – краска КО-42Т;

▪ для демпфирования внутрикорпусных конструкций и помещений: палуб, платформ, переборок, обшивок и рёбер жёсткости, зашивок, трубопроводов, второго дна, деталей машин и механизмов, элементов корпуса – мастика вибропоглощающая ВПМ-1, эмали ПФ-1145, ПФ-5135 (палубная);

▪ для защиты от коррозии металлических труб различных судовых трубопроводов и систем, турбомеханизмов, насосов, баков и цистерн, омываемых маслом – эмаль ФЛ-61;

▪ для защиты подводной части корпусов железобетонных судов и конструкций гидросооружений – эмаль СП-432.

2.9.5. Способы нанесения защитных покрытий.

.1. Вручную (кистью, валиком):

▪ круглой (или плоской) волосяной кистью;

.2. Механизированные:

▪ пневматическое распыление (ПВР). Возможные технологии (системы) нанесения покрытий (сравнительную характеристику см. в табл. 2.1):

▪ безвоздушное распыление (БВР) с помощью аппаратов типа «Тон», «Кальмар», «Факел», «Скат» и др. по технологии Airless;

.3. Смешанное распыление по технологии Mist-Less;

.4. Окунанием;

.5. Обливанием;

.6. В электростатическом поле на оборудовании типа Ransburg, Vector Solo, Vector Cascad и др.

Таблица 2.1 – Сравнительная характеристик методов ПВР

| Показатель | Пневматическое | Airless | Mistless | ||||

| Стандарт | GEO | НА | HVLP | Турбо- HVLP | |||

| Качество | + | +++ | +++ | +++ | ++++ | + | +++ |

| Эффективность | + | ++++ | ++++ | +++ | +++++ | ++ | +++ |

| Скорость | +++ | ++ | +++ | +++ | + | ++++ | ++++ |

| Стоимость | + | ++ | ++ | ++ | +++ | ++++ | +++++ |

| Сложность | + | +++ | ++ | ++ | +++ | + | ++ |

| Окупаемость | + | +++ | +++ | +++ | ++++ | ++ | ++ |

Маркировочные работы

2.10.1. Методы плазовой разбивки теоретического чертежа:

▪ разбивка теоретического чертежа на натурном плазе;

▪ разбивка теоретического чертежа на масштабном плазе;

▪ «разбивка» на математическом (аналитическом) плазе с использованием 3D CAD/CAM программных продуктов:

2.10.2. Способы выполнения разметочных и маркировочных работ и области их применения:

▪ разметка по эскизам (применяется ограниченно ввиду высокой трудоёмкости);

▪ разметка по рабочим чертежам (применяется ограниченно);

▪ разметка по шаблонам широко применяется для разметки большого количества одинаковых деталей небольших размеров);

▪ разметка фотопроекционная (применяется крайне редко);

▪ разметка электрографическая (практически вышла из применения на судостроительных верфях);

▪ разметочно-маркировочными машинами (РММ) с числовым программным управлением (ЧПУ):

▫ пневмозубилом на РММ типа «Символ»;

▫ пневмокерном на РММ типа РМУ-62 (оба метода ввиду высокой шумности и вибрации не нашли широкого применения);

▫ электрокаплеструйным методом по технологии бесконтактной каплеструйной печати Continuous Ink Jet (имеет тенденцию к расширению применения);

▫ методом скрайбирования (газолазерными машинами в составе механизированных сборочных участков и МПЛ) (имеет приоритет к применению).

▪ маркировка ручная (краской);

▪ маркировка ручная маркером, мелом, карандашом;

▪ маркировка механизированная разметочно-маркировочными машинами с ЧПУ (несмываемыми чернилами, кернением, лазерным лучом).

2.10.3. Разметочный и маркировочный инструмент:

▪ мягкий карандаш (для разметки и маркировки цветных металлов и сплавов, древесины);

▪ химический карандаш (для разметки изделий из древесины);

▪ чертилка, металлическая линейка или шаблон;

2.10.4. Способы выполнения проверочных работ:

▪ определение горизонтальности положения корпуса или корпусной конструкции шланговым уровнем (ватерпасом);

▪ то же с помощью оптических приборов (нивелир, теодолит);

▪ то же с помощью лазерного луча (лазерный визир, лазерно-акустическая система типа ЛАИС);

▪ определение отклонения от вертикального положения с помощью отвеса;

▪ то же с помощью оптических приборов;

▪ то же с помощью рейки;

▪ то же с помощью теодолита.

2.10.5. Способы пробивки осевых и контрольных линий в пространстве:

▪ с помощью светового луча;

▪ с помощью лазерного луча;

▪ оптическими методами (визированием).

Гибка деталей

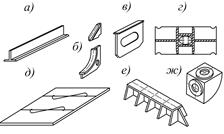

2.13.1. Типовые формы гнутых деталей приведены на рис 2.3.

2.12.2. Способы формообразования деталей:

2.12.3. Методы формообразования деталей:

▪ поперечным изгибом (свободная гибка);

▪ в упор (гибка-штамповка).

|

| Рис. 2.3. Типовые формы гнутых деталей: а) – листовые; б) – профильные; 1 – цилиндрические; 2 – конические; 3 – угловые; 4 – коробчатые; 5 – сферические; 6 – парусовидные; 7 – седлообразные; 8 – веерообразные; 9 – волнообразные; 10 – комбинированные; 11 – спирально навитые цилиндрические; 12 – спирально навитые конические; 13, 14, 15 – переменной, постоянной и знакопеременной кривизны |

2.12.4. Оборудование для гибки деталей.

1) Оборудование для гибки листовых деталей:

▪ валковые листогибочные машины;

▪ многоплунжерные гидравлические прессы с ЧПУ;

▪ станки типа ЛГС;

▪ станки для локально-ротационной гибки с ЧПУ;

▪ местными нагревами («пятнами» или «штрихами») токами высокой частоты (ТВЧ) или газовыми горелками;

▪ механические или гидравлические штампы.

2) Оборудование для гибки профильных деталей:

▪ горизонтально-гибочные прессы типа «Бульдозер»;

▪ станки с ЧПУ (гибка s-образных деталей знакопеременной кривизны).

Изготовление узлов

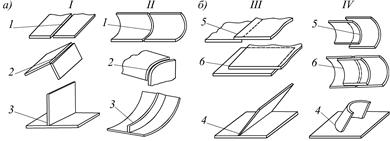

2.15.1. Типы узлов корпусных конструкций [9] (рис. 2.6):

|

Рис. 2.6. Типы узлов корпусных конструкций: а) – балка таврового сеченияпрямолинейная или малой кривизны; б) – кницы с прямолинейными и криволинейными поясками; в) – бракета с пояском; г) – широкая полоса с рёбрами; д) – полотнище; е) – фундамент; ж) – кингстонная коробка |

2.15.2. Типовые сопряжения при сборке узлов под сварку приведены на рис. 2.7.

2.15.3. Технологические методы изготовления узлов:

▪ свободная сборка и сварка;

▪ кондукторная сборка и сварка;

▪ станочная сборка и сварка;

▪ сборка на поточных линиях.

|

| Рис. 2.7. Типы сопряжений, собираемых под сварку: а – линейные; б – поверхностные; I – прямолинейные; II – криволинейные; III – плоские; IV – пространственные; 1– стыковое; 2 – угловое; 3 – тавровое; 4 – наклонное тавровое; 5 – накладное; 6 – прилегающее |

2.15.4. Приёмы уменьшения сварочных деформаций при изготовлении узлов:

▪ создание упругих обратных выгибов деталей;

▪ жёсткое закрепление деталей к массивным конструкциям (или к кондуктору);

▪ назначение оптимального порядка выполнения сварки (от середины к концам, сварка «вразброс», сварка обратноступенчатым швом, одновременная работа нескольких сварщиков);

▪ рационально назначенная последовательность сварки;

▪ уменьшение погонной энергии дуги при сварке.

Изготовление секций

2.16.1. Группы секций.

1) Плоскостные (высота набора главного направления составляет не более 8 % (1/15) меньшего размера секции в плане):

▪ без погиби или с незначительной погибью;

▪ ограниченные криволинейной поверхностью.

2) Полуобъёмные (высота балок набора главного направления составляет от 8 до 20 % (от 1/15 до 1/5) меньшего размера в плане) – могут быть как открытыми, так и закрытыми:

▪ ограниченные только плоскими поверхностями;

▪ с криволинейной ограничивающей поверхностью.

3) Объёмные (габаритные размеры соизмеримы во всех трёх направлениях, но могут отличаться в 5 и более раз):

▪ с криволинейной ограничивающей поверхностью;

▪ надстроек и ярусов;

2.16.2. Технологические методы изготовления секций.

1) По типам применяемых СТО:

2) По способу сборки набора в секциях (рис. 2.8):

▪ раздельный (на полотно вначале устанавливают и приваривают автоматами холостой набор, затем на него «надевают» и сваривают полуавтоматами перекрёстный рамный набор);

▪ метод протаскивания (на собранное, сваренное и размеченное полотнище устанавливают и приваривают перекрёстный рамный набор, затем через окна для прохода рёбер жёсткости в нём протаскивают и приваривают холостые балки. Вся сварка – полуавтоматическая либо ручная);

▪ совмещённый (на полотнище устанавливают и прихватывают балки холостого набора в пределах одной шпации (коротыши), к ним притыкают и приваривают перекрёстную балку набора (без выреза для прохода холостых балок), затем устанавливают и приваривают коротыши следующий шпации и т.д. Сварка поячейковая полуавтоматическая или ручная).

▪ каркасный (вначале собирается и сваривается между собой набор главного направления и перекрёстный набор, получившийся каркас затем «обтягивают» листами обшивки. Сборку, как правило, выполняют в перевёрнутом положении (вверх килем), сварка – ручная либо полуавтоматическая).

2.16.3. Способы сварки набора в секциях:

▪ напроход (от одного края узла или секции до другого) применяют при автоматической сварке;

▪ обратно-ступенчатый используют при ручной либо полуавтоматической сварке протяжённых швов;

▪ ячейковый способ применяют при ручной или полуавтоматической приварке набора к полотнищу.

|

|

|

Рис. 2.8. Способы сборки набора в секциях: а) – раздельный; б) – протаскиванием; в) – совмещённый; г) – каркасный |

2.16.4. Технологические схемы изготовления секций.

1) Плоскостных (на сборочных плитах или стендах, в том числе, механизированных):

▪ из панелей (модуль-панелей);

▪ из предварительно изготовленных подсекций.

2) Полуобъёмных (открытых и закрытых):

▪ на днищевой (для бортовых – на бортовой) обшивке (в сборочно-сварочных постелях);

▪ на настиле второго дна или втором борте (на сборочных плитах или стендах).

3) Объёмных секций оконечностей:

▪ в нормальном положении (в постелях или кондукторах);

▪ в перевёрнутом положении («вверх килем» на опорных тумбах или клетках).

2.16.5. Этапы изготовления секций [2, 9, 10].

▪ сборка и сварка полотнища из листов обшивки;

▪ установка и сварка балок набора главного направления;

▪ установка и сварка балок высокого набора;

▪ установка и сварка деталей насыщения;

▪ кантовка и подварка сварных швов;

▪ контроль качества, сдача ОТК.

▪ на днищевой (или бортовой) обшивке:

▫ сборка и сварка полотнища из листов обшивки;

▫ установка и сварка балок набора главного направления;

▫ установка и сварка балок высокого набора;

▫ установка и сварка предварительно изготовленной панели второго дна (или второго борта);

▫ кантовка секции и подварка сварных швов;

▫ контроль качества, приёмка ОТК.

▪ на настиле второго дна (или борта):

▫ сборка и сварка полотнища настила второго дна (или второго борта);

▫ установка и сварка балок набора главного направления (рёбер жёсткости второго дна или второго борта);

▫ установка и сварка балок высокого набора;

▫ установка и сварка днищевого (или бортового) набора главного направления;

▫ сборка и сварка листов наружной обшивки;

▫ кантовка и подварка сварных швов изнутри секции;

▫ контроль качества, приёмка ОТК.

3) Объёмных секций оконечностей:

▪ в нормальном положении (вниз килем):

▫ установка и сварка между собой килевой коробки и предварительно собранного узла штевня;

▫ сборка и сварка с килевой коробкой, штевнем и друг с другом листов наружной обшивки (при значительной погиби обводов секции) или предварительно изготовленных полотнищ (при небольшой погиби);

▫ установка и сварка балок набора обоих направлений;

▫ установка и сварка предварительно изготовленных секций палуб и платформ;

▫ контроль качества, приёмка ОТК.

▪ в перевёрнутом положении (вверх килем):

▫ установка и сварка предварительно изготовленных полуполотнищ палубы;

▫ установка и сварка полурамок набора, платформ и штевня;

▫ установка и сварка листов наружной обшивки;

▫ кантовка секции и подварка сварных швов;

▫ контроль качества, приёмка ОТК.

2.16.6. Типовые технологические операции в технологических процессах [2, 9]

▪ установка базовых элементов;

▪ разметка установочных линий;

▪ причерчивание и удаление припусков;

▪ совмещение кромок и стягивание сопряжений;

▪ проверка и корректировка положения элементов;

▪ окончательная проверка положения элементов;

▪ установка и наведение рабочего органа сварочного оборудования;

▪ удаление шлака и брызг с поверхности;

▪ вырубка (строжка) корня шва;

▪ подварка обратного валика шва;

▪ контроль качества сварки;

▪ замер сварочных деформаций;

▪ нагрев мест правки;

▪ охлаждение и проколачивание;

▪ контроль качества зачистки холостых валиков от шлака и брызг;

▪ разметка линий контура;

▪ обрезка технологических припусков;

▪ зачистка кромок от грата и заусенцев;

▪ нанесение слоя грунтовки;

▪ нанесение первого и последующих слоёв ЛКМ.

2.16.7. Сборочно-сварочная оснастка для изготовления секций.

1) Сборочные плиты:

▪ литые из чугуна или стали;

▪ железобетонные с встроенными стальными планками.

2) Механизированные плоские стенды:

▪ с подъёмно-опускными роликами встроенными, электромагнитами и устройством для обратного выгиба собираемых и свариваемых полотнищ;

▪ то же, дополнительно оснащённые шлепперами и сборочно-сварочными агрегатами.

▪ стоечные с передвижными лекалами;

▪ со съёмными лекалами;

▪ с постоянными лекалами;

▪ поворотные двусторонние (с приводом, без привода);

▪ разборные с унифицированными элементами;

▪ стоечные и коксовые;

5) Кантователи и манипуляторы.

6) Сборочно-фиксирующая и крепёжная оснастка:

▪ прижимы (технологические грузы, электромагниты);

▪ гидравлические и винтовые домкраты.

2.16.8. Технологическое оборудование и оснастка МПЛ (подробно см. ч. 8 справочных материалов).

2.16.9. Приёмы уменьшения сварочных деформаций при изготовлении секций и блоков – см. п. 2.16.4 + сварка от середины в нос и в корму, от ДП к бортам.

2.16.10. Допустимые отклонения секций от номинальных значений назначаются по ОСТ 5.9324-79 [16].

2.16.11. Способы разметки мест установки изделий доизоляционного насыщения:

▪ по чертежам с плаза;

▪ по плазовым щитам;

▪ по рабочим чертежам;

▪ с помощью светопроекторов.

Изготовление блоков секций

2.17.1. Способы формирования блоков секций [9, 10, 13, 14]:

▪ из плоскостных секций;

▪ из полуобъёмных секций;

▪ из объёмных секций;

▪ из плоскостных, полуобъёмных и объёмных секций.

2.16.2. Типы опорных устройств, используемых при сборке и сварке блоков [9] (см. также п. 2.18.3 справочных материалов):

2.17.3. Последовательность изготовления блоков секций [9, 13]:

▪ установка на опоры днищевой секции с её проверкой по ДП, по высоте, на крен и дифферент;

▪ установка и закрепление на сборочных гребёнках поперечных и продольных переборок в районе закладной днищевой секции с их проверкой на вертикальность и по ДП.

▪ наращивание в нос и в корму, а также вправо и влево от закладной днищевых секций и секций переборок;

▪ установка бортовых секций и закрепление их электроприхватками;

▪ установка выгородок, фундаментов и других узловых конструкций;

▪ установка и закрепление палубных секций в направлении в нос и в корму от закладной с проверкой их положения по ДП и линии палубы;

▪ общая проверка расположения конструкций блока и контроль подготовки соединений к сварке;

▪ сварка монтажных соединений блока;

▪ установка изделий доизоляционного насыщения;

▪ контуровка блока по монтажным кромкам;

▪ сдача блока ОТК на комплектность и качество и испытания на непроницаемость.

2.17.4. Методы контроля формы монтажных кромок блоков [9, 11, 17]:

Последнее изменение этой страницы: 2017-05-06; Просмотров: 1736; Нарушение авторского права страницы

lektsia.com 2007 — 2022 год. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав! (0.14 с.) Главная | Обратная связь

Источник: lektsia.com

Проектная технология и организация постройки судна

Конструктивно-технологические особенности проектируемого судна. Характеристика производственных условий предприятия-строителя. Технологический процесс установки главного двигателя. Порядок центровки и сборки валопровода, монтажа дейдвудного устройства.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 21.02.2016 |

| Размер файла | 110,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Содержание

1. Конструктивно-технологические особенности проектируемого судна

1.1 Класс и тип судна

1.2 Назначение и район плавания

1.3 Главные размерения

1.4 Характеристика обводов корпуса судна

1.5 Система набора и шпация

1.7 Материал корпуса

1.8 Материал трубопроводов. Материалы для изоляции трубопроводов

1.9 Материал покрытия палуб и изоляция помещений

1.10 Материал для грунтовки и окраски корпуса судна

1.11 Судовая энергетическая установка

1.12 Судовые устройства

1.12.1 Якорное устройство

1.12.2 Швартовное устройство

1.12.3 Буксирное устройство

1.12.4 Якорно-швартовные механизмы

1.12.5 Рулевое устройство

2. Характеристика производственных условий предприятия-строителя

2.1 Корпусообрабатывающее производство

2.2 Сборочно-сварочное производство

2.3 Стапельное производство

2.4 Трубообрабатывающее производство

2.5 Механомонтажное производство

2.6 Производство изготовления корпусодостроечной номенклатуры

2.7 Изготовление и монтаж изделий отделки

и оборудования судовых помещений

2.8 Окрасочное производство

3. Организационно-технологическая схема постройки

3.1 Метод постройки корпуса судна и его обоснование

3.2 Разбивка судна на строительные районы и сборочные единицы

3.3 Способ формирования судна

4. Укрупнённая организационно-технологическая схема постройки и размещения производства

4.1 Обработка металла

4.2 Изготовление узлов и секций

4.2.1 Изготовление узлов набора

4.2.2 Изготовление нетиповых конструкций (кожухов дымовых труб, мачт, цистерн, кронштейнов рулей и др.)

4.2.3 Изготовление плоских секций с продольной системой набора

4.2.4 Изготовление выгородок и стенок надстроек

4.2.5 Установка деталей насыщения, конструктивная

сдача и испытание секций на непроницаемость

4.3 Формирование блоков

4.3.1 Формирование блока № I

4.3.2 Формирование блока № II

4.3.3 Формирование блока № III

4.3.4 Формирование блока надстройки

4.4 Формирование корпуса судна

4.5 Трубообрабатывающие работы

4.6 Механомонтажные работы

4.7 Изготовление и монтаж изделий КДН

4.8 Отделка и оборудование помещений

4.9 Изоляция, грунтовка и окраска

4.10 Спуск судна на воду

4.11 Электромонтажные работы

4.12 Приёмо-сдаточные испытания

5. Технологический процесс установки главного двигателя. Центровка и сборка валопровода. Монтаж дейдвудного устройства

5.1 Общие положения

5.2 Перечень руководящих технических материалов

5.3 Последовательность технологических операций

6.1 Расчет массы модуля секции

6.2 Расчет массы блока

6.3 Выбор оснастки

6.4 Определение трудоемкости изготовления подсекции днищевой секции

6.5 Определение трудоемкости установки днищевой секции на стапель

Введение

Основные положения принципиальной технологии и организации постройки универсального морского сухогрузного теплохода DW 3200 т разработаны применительно к условиям завода-строителя ОАО “Красное Сормово” в соответствии с заданием на дипломное проектирование.

При разработке основных положений были использованы:

данные проектов по дисциплинам «Основы кораблестроения»,»Судовые устройства», «Судовые энергетические установки»,»Судовые системы».

руководящие отраслевые технические и методические материалы,

отраслевые и государственные стандарты, данные о производственных условиях завода-строителя.

Судном-прототипом для проектируемого судна служит сухогрузный теплоход смешанного плавания проект 16530.

Годовая программа выпуска судов составляет 10 единиц.

1. Конструктивно-технологические особенности проектируемого судна

1.1 Класс и тип судна

Тип судна — однопалубный двухвинтовой универсальный сухогрузный теплоход с транцевой кормой, с двойным дном и двойными бортами, с баком и ютом, с тремя грузовыми трюмами. Машинное отделение, надстройка и рубка расположены в кормовой части судна.

Класс Морского Регистра — КМ ЛУ3Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

1.2 Назначение и район плавания

Назначение судна: перевозка генеральных грузов, насыпных грузов, леса, контейнеров международного стандарта в трюмах и на люковых крышках.

Район плавания: внутренние водные пути, моря: Балтийское, Северное, Норвежское, Средиземное, Баренцево, Черное, Красное, Каспийское, Охотское, Японское с ограничениями плавания, накладываемыми классом судна.

1.3 Главные измерения

Длина по КВЛ, м Lквл = 115,36

Длина наибольшая, м Lнб = 117,00

Ширина по КВЛ, м Hквл = 13,75

Высота борта, м B = 6,40

Осадка, м T = 4,10

Мощность, кВт Ne = 1600

Водоизмещение, т D = 5572

Водоизмещение порожнем, т Dпор = 2372.

1.4 Характеристика обводов корпуса судна

Судно имеет наклонный форштевень. Корма транцевая. Из-за избыточного надводного борта судно проектируется без седловатости. Главная палуба имеет погибь ѓ=0,275м. Борта судна выполняем вертикальными, днище- горизонтальным без киллеватости, участок борта, сопряженным с днищем в районе миделя, выполняется цилиндрическим.

Радиус скулы R=0,8м.

Коэффициент полноты водоизмещения д=0,836.

Коэффициент полноты мидель- шпангоута =0,995.

1.5 Система набора и шпация

Система набора корпуса судна выполнена: в средней части ( в районе грузовых трюмов ) днище, второе дно, высота которого 800 мм; палуба, внутренний борт — по продольной системе набора ; в оконечностях, в районе машинного отделения, наружный борт по поперечной системе набора. Набор палубы, бортов, днища состоит из несимметричных полособульбов №14а, №16б, №18а, № 22б .

Размер шпации 600 мм.

1.6 Переборки

Корпус имеет 7 водонепроницаемых переборок, подкрепленных набором, расположенных на 9,14,59,103,135,169,179 шпангоутах.

1.7 Материал корпуса и сварочные материалы

В качестве основного материала корпуса, фундаментов под главные механизмы и крупных фундаментов принимается судостроительная сталь D32 марки ГОСТ 5521-93 с пределом текучести Reн =315 МПа.

Толщины внутренней и наружной обшивки проектируемого судна указанны в таблице 1.1.

Таблица 1.1 -Толщины обшивки.

Наружная обшивка днища

Наружная обшивка борта

Наружная обшивка палубы

Ширина горизонтального киля

Толщина горизонтального киля

Толщина обшивки внутреннего борта

Толщина настила 2-го дна

Толщина сплошных флоров

Толщина вертикального киля

В качестве материала надстроек, выгородок и мелких фундаментов принимается углеродистая сталь марки В с пределом текучести Reн =235Мпа. Катонный профиль в конструкции корпуса надстройки предусматривается из стали марки А32 с пределом текучести Reн =315 Мпа.

В качестве сварных материалов применены:

сварочная проволока Св-08А по ГОСТ2246-70

флюс ОСЦ-45 по ГОСТ9087-81

углекислый газ по ГОСТ8050-85

электроды ИТС-4С и УОНИ 13/45 по РД 5.9224-75 для ручной сварки.

1.8 Материал трубопроводов, материал для изоляции трубопроводов

Для систем трубопроводов применены стальные, оцинкованные, бесшовные, горячекатаные трубы из углеродистой стали (ГОСТ 8732-78). Для изоляции трубопроводов применена ткань асбестовая АТ9 ГОСТ 6102-78 и шнур ШАМ ш32 ГОСТ 1779-83.

1.9 Материал покрытия палуб, изоляция помещений

В качестве звукопоглощающей изоляции зашиваемых помещений применены звукопоглощающие маты из базальтового волокна марки БЗМ-1-50, плиты ФОВ-250 и ППЖ-200. Для не зашиваемых помещений применены плиты ПМТБ-2.

Защита подводной части корпуса от коррозии предусматривает нанесение лакокрасочных покрытий по схемам в соответствии с РД 5.9258-86 и РД 31.58.02.

Для покрытия палуб помещений предусматривается: линолеум ТТН-2(ТУ21-29-5-76) по мастике “Нева-3У» (РД 5.9653-77) для жилых кают, общественных и служебных помещений, коридоров и тамбуров, примыкающих к обитаемым помещениям. Линолеум ТТН-2 по металлу для камбуза и санитарно — бытовых помещений; плитка керамическая (ГОСТ6787-80) на мастике “Целолит 5” (РД 5.9599-75) для камбуза и санитарно — бытовых помещений (раздевальная, душевая, туалеты, прачечная); для палубы в районе МО применена мастика ОМП.

Для зашивки жилых и бытовых помещений применены стальные и оцинкованные листы, толщиною 0.8 мм с креплением к металлическому обрешетнику посаженные на самоврезающие винты.

1.10 Материал для грунтовки и окраски корпуса судна

Для грунтовки поверхностей применены грунты:

для подводной части корпуса ВЛ-02 ГОСТ12707-77

для надводной части корпуса, надстройки, главной палубы ЭФ-065 ГОСТ12707-77

для помещений внутри корпуса ФЛ-03К ГОСТ9109-81

для стен аккумуляторных ЭП-00-01 ГОСТ10-227-76

Для оборудования жилых и общественных помещений предусматривается пластиковая мебель из щитов трёхслойной конструкции, облицованных слоистым пластиком. Для служебных и хозяйственных помещений предусматривается мебель из лёгких сплавов.

Для окраски подводной части корпуса применены эмали ХС-413 ТУ6-10-1888-83. Для окраски надводного борта, надстройки, леерного ограждения, палубных механизмов и устройств применена эмаль ЭФ5144 РД 6-10-424-78. Для окраски машинных, жилых, служебных и общественных помещений, кладовых судовых запасов и провизии, мастерских, аккумуляторных применена эмаль ЭП 218 ГОСТ21227-75; для переборок — эмаль-115 ГОСТ6465-76.

1.11 Судовые энергетические установки

В качестве силовой установки применены два среднеоборотных двигателя марки MAN 6L23/30A-E с характеристиками Ne=800кВт, n=214об/мин. В качестве движителя принят открытый винт.

1.12 Судовые устройства

Для обеспечения нормальной эксплуатации судов и безопасности их экипажей на судне устанавливают комплекс механизмов и оборудования — судовые устройства. На проектируемом судне установлены: якорное, швартовное, буксирное, рулевое устройства и якорно-швартовные механизмы.

1.12.1 Якорное устройство

Якорное устройство включает в себя:

· Два становых якоря ПДС 970 ГОСТ25496-82;

· Якорные цепи 36-2/2б-2-220 ГОСТ 228-79;

· Цепной стопор с талрепом и стопор фрикционный;

· Вспомогательный стопор 1-62 лев(прав) РД 2315-79

· Устройство для крепления и отдачи коренного конца якорной цепи УКЦ-(38-40)-130В РД 2272-87.

1.12.2 Швартовное устройство

Швартовное устройство включает в себя:

· Канаты «ПА Т(100)мм 630 ктекс А» ГОСТ 30055-93;

· Кнехты « Кнехт IIД-115-К» ГОСТ 11265-73;

· Клюзы «Клюз 1-200*140» ГОСТ 25056-81;

· Вьюшки II ПР(Л) 320*650 РД 5.2109-74;

· Роульсы тройные 220 К РД 5.2381-85;

· Роульсы 220 К-ОМ ГОСТ 9321-73.

1.12.3 Буксирное устройство

Для буксирного устройства применяется:

· Канат буксирный ПА Т(175)мм 1941ктекс А ГОСТ 30055-93;

· Кнехт буксирный IIД-200-К ГОСТ 11265-73;

· Клюз буксирный 2-400*270С ГОСТ 25056-81.

1.12.4 Якорно-швартовные механизмы

В качестве якорно-швартовного механизма применяем брашпиль электрический Б6-36 переменного тока 380В ГОСТ 5875-77.

1.12.5 Рулевое устройство

В качестве рулевого средства приняты два полубалансирных руля профиля НЕЖ tp=20%, приводимые в действие двухрулевой двухплунжерной гидравлической машиной Р-12.

2. Характеристики производственных условий предприятия

Серия сухогрузов мощностью 1600 кВт будет строиться на заводе типа “Красное Сормово” в городе Нижнем Новгороде в соответствии с техническим заданием. Завод “Красное Сормово” — судостроительное предприятие III класса. Предприятие в течение длительного времени специализируется на строительстве сухогрузных судов. Производственный персонал инженерно-технических служб имеют достаточный опыт в строительстве аналогичных судов. Были использованы данные о производственных возможностях завода:

Завод имеет спусковое устройство, обеспечивающее управляемый спуск судна при помощи поперечного слипа.

Наличие стапеля (открытого построечного места) и эллингов, позволяющих организовать выполнение программы постройки и сдачи одновременно нескольких судов.

Производственные условия предприятия отвечают конструктивно-технологическим характеристикам проектируемого судна. Производственная структура предприятия характеризуется следующим составом цехов и сооружений:

1) корпусообрабатывающий «КОЦ»;

2) сборочно-сварочный «ССЦ»;

3) стапельный «СКМ»;

4) судо-монтажный «СК-3»;

6) достроечно-малярный «ДМЦ»;

8) литейный «ОМТС»;

Характеристика основных цехов:

КОЦ — 3 пролета;

длина пролета — 216 м;

ширина пролета — 24 м;

грузоподъемность кранов — 100кН;

расстояние между осями колонн — 11,4 м.

СК3 — длина пролета I — 100 м;

длина пролета III — 100 м;

ширина пролета I — 24 м:

ширина пролета III — 30 м;

I пролет — грузоподъемность кранов — 100 кН;

III пролет — грузоподъемность кранов — 300 кН;

расстояние между осями колонн — 12 м.

СК5 — длина 3-х пролетов — 110 м;

ширина I пролета — 18,3 м;

ширина II и III пролетов — 23,5 м.

ССЦ — длина 3-х пролетов — 340 м;

ширина каждого пролета — 42 м;

грузоподъемность кранов — 1000 кН.

СКМ — длина пролетов — 158 м;

ширина пролетов — 42 м;

грузоподъемность кранов — 1000 кН.

длина открытого стапеля — 260 м.

ширина открытого стапеля — 19,3 м.

грузоподъемность кранов — 320 кН.

Корпусообрабатывающее, сборочно-сварочное и стапельное производства закреплены за специализированными цехами СК-2,СК-3, СК-5,ССЦ, СКМ, которые размещены в разных зданиях.

2.1 Корпусообрабатывающее производство

Производство механизированное и имеет в своем составе 6 механизированных линий: две линии предварительной обработки листа, одну линию профиля.

Корпусообрабатывающее производство имеет все необходимое оборудование для изготовления всей номенклатуры деталей. Линии предварительной обработки листа, оборудование и его компоновочное решение рассчитано на заказной лист максимальным размером 2600 х 12000 мм.

2.2 Сборочно-сварочное производство

Специфика данного производства заключается в изготовлении и сборке секции, установке насыщения. В своем составе имеет:

1) участок изготовления рамного набора;

2) механизированную поточную линию изготовления плоских секций с продольной системой набора, оборудованную сборочно-сварочным агрегатом (ССА);

3) плиты для изготовления плоских секций с поперечной системой набора и т.д.

Сборочно-сварочное производство укомплектовано подъемно-транспортным оборудованием, сварочными постами и оборудованием, энергетическими сетями.

2.3 Стапельное производство

Размещено на открытых и закрытых площадях. На закрытых площадях выполняются корпусостроительные, механомонтажные, электромонтажные работы по изготовлению наиболее трудоемких и сложных конструктивных частей судов, преимущественно кормовых оконечностей с монтажом надстройки. Большой объем стапельных работ выполняется на открытых площадях (до 50%).

2.4 Трубообрабатывающее производство

Трубообрабатывающее производство включает в себя совокупность производственных процессов по обработке труб в цехе и на судне. Работы разделяются на два этапа: работы, выполняемые непосредственно в трубомедницком цехе (заготовка, гибка, пригонка и сборка под сварку, сварка, окончательная обработка и испытание) и работы, выполняемые на судне (изготовление шаблонов, пригонка по месту на судне, предварительный монтаж). Все работы по изготовлению систем и трубопроводов выполняются трубомедницким цехом. Для выполнения этих работ организованы специализированные участки:

1) заготовительный участок, где выполняются работы по разметке и резке труб;

2) трубогибочный участок, где выполняются работы по гибке труб на гибочных станках;

3)участок предварительной механической обработки, где выполняются работы по разметке, обрезке в нужный размер, зачистке концов труб, вскрытию отверстий в трубах под отростки и осветительную арматуру, раздаче, обжатию и отбортовке концов труб;

4) участок сборки труб, где производится сборка труб, и выполняются работы по установке отростков, ответвительной арматуры, сборке панелей;

5) сварочный участок, где выполняется ручная аргонно-дуговая и газовая сварка труб всех диаметров, а также ручная электродуговая и полуавтоматическая в среде углекислого газа;

6) участок окончательной обработки, где выполняются работы по проточке фланцев и зачистке сварных швов;

7) участок гидравлических испытаний, где производится испытание труб на прочность;

8) участок химической очистки, окраски, сушки и изоляции труб.

Производство имеет все необходимое оборудование для обработки всей номенклатуры труб.

2.5 Механомонтажное производство

Механомонтажное производство включает в себя совокупность работ по монтажу трубопроводов и систем на судне, сборке агрегатов и монтажных блоков в цехе, монтажу механизмов, устройств, оборудования на судне. Все работы выполняются специализированными бригадами судо-монтажного цеха. Каждая бригада выполняет работы по определенным трубопроводам и системам (начиная с предварительного монтажа и кончая их сдачей на швартовых и ходовых испытаниях), определенным механизмам (главным и вспомогательным), устройствам, электрооборудованию. Подготовка механического оборудования для монтажа его на судне производится на специально выделенных площадях судо-монтажного и стапельного цехов. Сборка агрегатов и монтажных блоков производится на участке агрегатирования. судно конструктивный двигатель валопровод

2.6 Производство изготовления корпусодостроечной номенклатуры

Изготовление изделий корпусодостроечной номенклатуры (КДН) производится цехом СК-5. Цех обеспечен корпусообрабатывающим оборудованием для механической резки листового и профильного проката, гибки листовых и профильных деталей, сверлильным и резьбонарезным станками, сварочным оборудованием, установками для безвоздушного распыления краски.

2.7 Изготовление и монтаж изделий отделки и оборудования судовых помещений

Подготовка пиломатериалов осуществляется в сушильных камерах. Заготовка и обработка деталей происходит с использованием широкой номенклатуры станочного оборудования. Сборку и склеивание производят в кондукторах с гидрованнами с подогревом. Наклеивание пластика и фанерование производят в механических винтовых и гидравлических прессах с подогревом.

Лакирование производят вручную, шлифование ручными шлифовальными машинками и на станках. Монтаж на судне выполняется с использованием ручного пневматического инструмента.

2.8 Окрасочное производство

Основной объем окрасочных работ сосредоточен в достроечно-малярном цехе (ДМЦ). Производство имеет следующие специализированные участки:

1) участок приготовления краски;

участок очистки и грунтования на межоперационный период листового и профильного проката;

участок очистки, грунтования, окраски и сушки секций;

Централизованный склад лакокрасочных материалов (ЛКМ) снабжен всем необходимым подъемно-транспортным оборудованием.

На стапеле производится: окраска носовых, средних и кормовых блоков и блоков надстройки при формировании их по штатной схеме окраски без последнего слоя; грунтовка и окраска внутренних поверхностей. Наружные поверхности окрашиваются пневмораспылителями типа СО-71, установками БВР типа “Луч”. Сушка естественная. Очистка поверхности производится ручными металлическими щетками и пневматическими зачистными машинками. Окраска внутри корпуса производится кистями и пневмораспылителями.

3. Организационно-технологическая схема постройки

3.1 Метод постройки судна и разбивка судна на сборочные единицы

При строительстве головного и серийных судов предлагается принять оптимальный и освоенный предприятием блочный метод постройки при бригадо-поточной организации производства с использованием модульно-агрегатного метода монтажа оборудования и механизмов; панемирование труб, модульную отделку помещений систем М100, формирование жилых помещений из модуль-кают.

Принятый метод постройки обусловлен:

1 конструктивными особенностями судна;

2 производственно-техническими возможностями завода-строителя;

3 созданием широкого фронта работ и возможностью загрузки.

3.2 Разбивка корпуса на строительные районы

Операция деления корпуса судна на блоки и секции производится так, чтобы обеспечить возможность более широкого фронта работ на построечном месте. А также снизить общую трудоёмкость и временные затраты на постройку корпуса судна. Число забойных деталей и узлов, а так же число одновременно сопрягаемых деталей и кромок и их протяжённость минимизировано.

На рисунках 3.1,3.2 и 3.3 представлены три варианта разбивки корпуса судна. Предпочтение отдано первому варианту, так как вышеупомянутая схема формирования корпуса позволяет:

сократить время монтажных работ по судну и увеличить процент использования производственной площади;

подобная организация работ позволяет рационально распределить рабочее время и уменьшить простои.

произвести проверку непроницаемости отдельных цистерн ещё в цехе, не собирая корпус судна целиком.

Корпус судна разбит на четыре блока:

I блок — с носовой оконечности по 35 шпангоут.

II блок — цилиндрическая вставка с 35 по 134 шпангоут.

III блок — с 134 шпангоута до кормовой оконечности.

IV блок- надстройка с рубкой с 146 шпангоута до кормовой оконечности.

Каждый блок разбит на сборочные единицы: плоские, полуобъемные и объемные секции.

Разбивка судна на сборочные единицы выполняется с учетом последующих факторов:

— эффективность работ подъёмно-транспортного оборудования с учетом насыщения секций;

— унификация секций по конструкции к типоразмерам;

— на основе изготовления унифицированных конструкций может быть организована поточная линия секционной сборки и сварки.

Сборочно-монтажные единицы спроектированы с учетом следующих основных требований:

обеспечение требований транспортабельности и безопасности выполнения погрузочно-разгрузочных работ в процессе изготовления судов (монтажа, демонтажа, ремонта);

обеспечения минимального объёма площади и массы.

3.3 Способ формирования корпуса

При данной системе разбивки корпуса судна коэффициент использования материала наиболее велик, так как часть металла уходящая в отходы, может быть использована для изготовления книц, бракет, полос и других деталей россыпи.

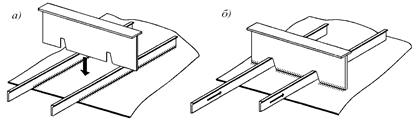

Принятый проект формирования корпуса судна предусматривает сборку из четырех блоков. Сам способ заключается в следующем:

— формирование блоков корпуса пирамидальным способом;

— установка корпуса надстройки на палубе производится после окончания строительства блока кормовой части;

— стыковка блоков производится на стапеле.

Таким образом, формирование корпуса судна осуществляется из крупных построечных единиц (блоков) в цеху (СКМ). Кормовая оконечность формируется в цехе СКМ, а средняя и носовая части подаются на сборочное место трансбордером из цеха СК5,СК3.

Монтажные стыки располагаются ближе к рамным связям, что предотвращает “западание” кромок внутрь. Монтажные стыки оконечностей корпуса расположены так, что ахтерпик и форпик имеют в своём составе поперечные переборки. Фундамент под ГД расположен на одной секции.

4. Укрупненная организационно-технологическая схема постройки и размещения производства

4.1 Обработка металла

Складирование и хранение листового и профильного проката производится на базисном складе, имеющем для выполнения подъемно-транспортных операций два козловых крана ККУ-10М грузоподъемностью 10 т. Листовой прокат на базисном складе хранится в пачках по сортам и размерам, а профильный прокат — в стеллажах. Листовой прокат с мест хранения подается консольно-козловым краном на расходный склад, где при помощи электромагнитных перегружателей раскладывается по маркам и размерам.

В зимнее время и в сырую погоду листы и профиль перед предварительной обработкой просушиваются в термоэлектрических печах, встроенных в транспортные рольганги линий обработки листа и профиля. Листовой металл толщиной от 4 до 16 мм подвергается правке на правильных вальцах, установленных в поточной линии предварительной обработки, толщиной свыше 16 мм на правильных вальцах, установленные на складе стали.

Предварительная правка профильного проката осуществляется на правильно-гибочном прессе “Бульдозер”. После правки листовой металл поступает на две механизированные линии вертикального типа для предварительной обработки, профильный прокат — на механизированную линию предварительной обработки профиля.

На линиях обработки выполняется очистка металла от окалины и ржавчины, покрытие грунтом ВЛ-023 и сушка в камерах после покрытия грунтом. Предварительно обработанный прокат поступает в накопители, затем на участки механической и тепловой резки, гибочный и др. Изготовление стальных корпусных деталей производится в соответствии с РД 5.9091-80 и РД 5.9092-81.

Разметке и маркировке подвергаются детали из листового и профильного проката, которые поступают на механическую резку. Разметка деталей производится по эскизам и шаблонам с плаза и на машинах “Кристалл” с использованием разметочной приставки типа “Штрих-2”.

Разметка выполняется чертилкой по металлической линейке или отбивкой намеленной кистью с последующим прокерниванием линии в соответствии с РД 5.9091-80. Маркировка деталей выполняется с помощью маркировочных карандашей эмалью НЦ-132. Маркировка деталей на линиях автоматической газовой резки выполняется вручную.

Механическую резку листового проката выполняют на гильотинных ножницах. Основным видом вырезки корпусных деталей является тепловая резка на газорезательных машинах с программным управлением “Кристалл”.

Ручная газовая резка применяется только при изготовлении единичных деталей из листового проката при длине реза не более 1500 мм и как вспомогательная операция при резке отходов и пробивке отверстий. Снятие фасок на деталях обшивки выполняется на полуавтоматах типа 2РА-М. Снятие фасок на деталях набора, малогабаритных деталях производится на кромкоскалывающем станке СКС-25.

Листовые детали после тепловой резки и частично после механической правятся на правильных вальцах и прессах. Правка деталей из профильного проката и полос выполняется на прессе “Бульдозер”. После механической и тепловой вырезки детали сортируются по видам дальнейшей обработки, раскладываются в накопители по запускам и подаются к соответствующему оборудованию. Детали, не требующие дальнейшей обработки после тепловой и механической резки, подаются на участок цеховой комплектации. Гибка деталей из листового проката производится в холодном состоянии на гидравлических прессах усилием 3500, 4000 и 10000 кН, гибочных вальцах и кромкогибочном прессе.

Детали с постоянным радиусом кривизны цилиндрической и конической формы изготавливают на гибочных вальцах, а детали сложной погиби — на гидравлических прессах с использованием универсальных штампов.

Гибка деталей из профильного проката осуществляется на прессе “Бульдозер”.

Проверка и контуровка погиби листовых и деталей из профиля производится по шаблонам с плаза.

Обрезка технологических припусков, вырезка голубниц и т.п. выполняется ручной газовой резкой с последующей зачисткой кромок.

Сверление и зенкование отверстий производится на сверлильном станке и переносными пневматическими машинками.

Комплектация деталей по контейнерам выполняется мостовым краном и вручную в соответствии с разбивкой на комплекты. В процессе комплектации по контейнерам готовые детали группируются по номеру секции или подсекции, по принадлежности к участкам узловой, секционной или стапельной сборки, по форме и габаритной группе. Скомплектованные в контейнерах листовые и профильные детали цеховым транспортом подаются на склад готовых деталей.

4.2 Изготовление узлов и секций

Изготовление узлов, полотнищ, плоских и объёмных секций выполняется по рабочим чертежам, плазовым данным, технологическим указаниям завода изготовителя на существующих линиях и специализированных участках в соответствии с требованиями нормативно-технической документации:

ОСТ 5.9092-81 “Корпуса стальных судов. Основные положения по технологии изготовления”

ОСТ 5.9083-83 “Корпуса стальных судов. Сварка углеродистых и низколегированных сталей. Основные положения”.

ОСТ 5.9091-80 “Корпуса металлических судов. Технология изготовления стальных деталей.”

ОСТ 5.9912-83 “Типовая технология сборки узлов и секций корпуса”.

4.2.1 Изготовление узлов набора

Производится на участке сборки рамного набора во втором пролете цеха на плитах. Тавровые узлы набора изготавливаются на станке СТУ. Сварка производится в среде двуокиси углерода полуавтоматами Гранит-2, Гранит-3М. После сварки производится зачистка сварных швов от брызг металла, контроль размеров сварного шва и наличия внешних дефектов. Готовые узлы правятся, маркируются, сдаются ОТК и укладываются в контейнеры.

4.2.2 Изготовление нетиповых конструкций (кожухов дымовых труб, мачт, цистерн, кронштейнов рулей, и др.)

Производится на специальной оснастке. Подача деталей, узлов и насыщения осуществляется комплектно с помощью кранового оборудования цеха.

4.2.3 Изготовление плоских секций с продольной системой набора

Выполняется на поточной линии. В основу работы линии заложен принцип изготовления модуль панелей на сборочно-сварочном агрегате с последующим их укрупнением. Листы обшивки с помощью листоукладчика укладываются на электромагнитный стенд с медной подкладкой. Кромки листов стыкуются, поджимаются к электромагнитному ручью и производится сварка стыка полотнища. Поперечный набор в кассетах мостовым краном подается на стенд, где производится его стыковка и сварка полуавтоматом в среде двуокиси углерода.

4.2.4 Изготовление выгородок и стенок надстроек

Производится на плитах. Листы с помощью крана укладываются на плиту. Кромки листов стыкуются, поджимаются, и производится полуавтоматическая сварка с кантовкой и подваркой. Затем производится разметка мест установки набора. Производится установка и приварка набора, а также приварных деталей насыщения, полуавтоматами в среде углекислого газа.

После сварки производится зачистка сварных швов, контроль и исправление дефектов, маркировка, правка, контуровка и сдача представителю отдела технического контроля.

4.2.5 Установка деталей насыщения, конструктивная сдача и испытание секций на непроницаемость

Установка деталей насыщения в секциях производится на всех сварочных участках цеха. На участках предварительной сборки в секциях палуб, платформ, переборок устанавливаются детали электрослесарного насыщения, фундаменты, со стороны подволока на палубах детали до изоляционного насыщения.

На участках объемной сборки в объемных секциях устанавливаются детали слесарного насыщения, фундаменты, трапы, двери, горловины. После установки насыщения секции снимаются с технологической оснастки и подаются на сдаточную площадку для их доводки, конструктивной сдачи и испытаний на непроницаемость.

Здесь производится подварка и зачистка наружной обшивки секции, удаление остатков от сварки приварных сборочных приспособлений, которые удаляются электрострожкой. Проверочные работы при изготовлении узлов и секций выполняются в соответствии с РД 5.9324-79 “Корпуса металлических судов. Технические требования к проверочным работам при изготовлении узлов и секций”. Контроль качества сварных швов производится внешним осмотром, измерением и гаммографированием согласно РД 5.1093-78 “Соединение стальных сварных корпусных конструкций надводных судов. Правила контроля”.

После выполнения указанных работ секции предъявляются на конструктивность. Сданная конструктивно секция испытывается на непроницаемость одним из следующих методов:

нанесением мылового раствора с обдувом струей сжатого воздуха.

Испытание секций корпуса предъявляется Регистру, испытание секций надстройки — представителю Заказчика.

4.3 Формирование блоков

По чертежам закладки блоков корпуса с помощью теодолита Т-2 или лазера производится корректировка, восстановление и нанесение сетки контрольно-базовых линий в соответствии с РД 5.9613-84, а так же мест установки опорных элементов построечных мест корпуса. По нанесённой разметке устанавливаются элементы опорного устройства построечного места (стапельные тумбы, клетки, тележки, стапельные балки и т.д.) с допускаемыми отклонениями в соответствии с РД 5.9613-84.

4.3.1 Формирование блока № I

«Закладная» днищевая секция блока № I района 14-25 шпангоута устанавливается на опорные элементы построечного места и секции, с выравниваем по высоте. Допускаемые отклонения положения секции должны соответствовать РД 5.9613-84. Устанавливается днищевая секция района 25-35 шпангоута и устанавливаем бортовые секции района 14-25 шпангоута.

Устанавливаются бортовые секции района 25-35 шпангоута с совмещением контрольных линий, нанесённых на построечном месте и смежных секциях. Причерчиваются и обрезаются газовой резкой монтажные припуски, секции фиксируются в положении для сборки. Допускаемые отклонения положения секции должны соответствовать РД 5.9613-84.

Сборка и закрепление монтажных соединений секции производят согласно РД 5.9914-83 и РД 5.9092-81. Устанавливается объёмная носовая секция района нос-14 шпангоут. До закрытия помещений палубной секцией производится погрузка и установка на фундаменты механизмов и агрегатов, а также оборудования помещений. Устанавливаются палубные секции района 14-35 шпангоут.

Сварка секций между собой производится в соответствии с требованиями РД 5.9914-83 в следующей последовательности:

-сварка монтажных пазов;

-сварка монтажных стыков;

-сварка монтажных соединений набора.

Подготовка сварочных соединений под сварку и сварка при формировании блока №I производится согласно РД 5.8983-83, РД 5.9092-83, РД 5.9914-83. По окончании всех сборочно-сварочных работ производится правка обшивки, блок корпуса сдаётся на конструктивность, испытывается на непроницаемость и герметичность, сдаётся под электромонтаж. Параллельно с выполнением корпусных работ, производятся работы по монтажу трубопроводов, оборудованию помещений, монтажу механизмов и насыщения, окраска корпуса согласно схеме окраски.

4.3.2 Формирование блока № II

«Закладная» днищевая секция блока № II района 68-101 шпангоут устанавливается на опорные элементы построечного места и секции, с выравниваем по высоте. Допускаемые отклонения положения секции должны соответствовать РД 5.9613-84.

Устанавливаются смежные с закладной днищевые секции районов 35-68 и 101-134 шпангоута, а также бортовые секции района 68-101 шпангоут с совмещением контрольных линий, нанесённых на построечном месте и смежных секциях. Причерчиваются и обрезаются газовой резкой монтажные припуски, секции фиксируются в положении для сборки.

Допускаемые отклонения положения секции должны соответствовать РД 5.9613-84. Сборка и закрепление монтажных соединений секции производят согласно РД 5.9914-83 и РД 5.9092-81.Затем устанавливаются переборки района 59.103 шпангоута. Далее приступаем к установке бортовых секций района 36-69 и 101-134 шпангоута. Завершающим этапом в формировании блока № II служит установка палубных секций района 58-61 и 101-104 шпангоута. Расположение допусков и припусков показано на чертеже «Разбивка корпуса судна на блоки и секции». Сварка секций между собой производится в соответствии с требованиями РД 5.9914-83 в следующей последовательности:

-сварка монтажных пазов;

-сварка монтажных стыков;

-сварка монтажных соединений набора

Опережение выполнения сборочных работ относительно сварочных не должно превышать двух секций. Подготовка сварочных соединений под сварку и сварка при формировании блока №II производится согласно РД 5.9914-83. По окончании всех сборочно-сварочных работ производится правка обшивки, блок корпуса сдаётся на конструктивность, испытывается на непроницаемость и герметичность, сдаётся под электромонтаж. Параллельно с выполнением корпусных работ производятся работы по монтажу трубопроводов, оборудованию помещений, монтажу механизмов и насыщения, окраска корпуса согласно схеме окраски.

4.3.3 Формирование блока № III

«Закладная» днищевая секция блока № III района 151-167 шпангоут устанавливается на опорные элементы построечного места и секции, с выравниваем по высоте. Допускаемые отклонения положения секции должны соответствовать РД 5.9613-84.

Устанавливаются смежные с закладной днищевые секции района 167-179 и 134-151 шпангоут, а также бортовые секции района 151-167 шпангоут с совмещением контрольных линий, нанесённых на построечном месте и смежных секциях. Затем устанавливаются переборки района 135,169 шпангоутов. Далее приступаем к установке бортовых секций района 167-179 и 134-151 шпангоута.

Причерчиваются и обрезаются газовой резкой монтажные припуски, секции фиксируются в положении для сборки. Допускаемые отклонения положения секции должны соответствовать РД 5.9613-84. Сборка и закрепление монтажных соединений секции производят согласно РД 5.9914-83 и РД 5.9092-81. Устанавливается объёмная кормовая секция.

До закрытия помещений палубной секцией производится погрузка и установка на фундаменты механизмов и агрегатов, а так же оборудования помещений. Завершающим этапом в формировании блока № III служит установка палубных секций района 134-179 шпангоута. Сварка секций между собой производится в соответствии с требованиями РД 5.9914-83 в последовательности аналогичной предыдущим.

Опережение выполнения сборочных работ относительно сварочных не должно превышать двух секций. Подготовка сварочных соединений под сварку и сварка при формировании блока №III производится согласно РД 5.8983-83, РД 5.9092-83, РД 5.9914-83. По окончании всех сборочно-сварочных работ производится правка обшивки, блок корпуса сдаётся на конструктивность, испытывается на непроницаемость и герметичность, сдаётся под электромонтаж.

4.3.4 Формирование блока надстройки

Формирование надстройки производится в соответствии с требованиями РД 5.9083-83, РД 5.9082-72, РД 5.9613-84, РД 5.9914-83 в следующей последовательности:

На построечной раме устанавливаются поочерёдно объёмные секции ярусов надстройки. Выполняются работы по конструктивному оформлению монтажных соединений надстройки. После выполнения сварочных работ по монтажным соединениям секций настройки производятся работы по изоляции надстройки.

По окончании изолировочных работ по I ярусу надстройки на палубу I яруса грузятся блок-модули кают. С помощью специальной оснастки блок-модули кают устанавливаются и закрепляются на местах.

После установки каютных блок-модулей на штатных местах, производится погрузка и установка объёмных секций жилых помещений II яруса с конструктивным оформлением монтажных соединений.

На палубу II яруса грузятся каютные блок-модули и с помощью специальной оснастки устанавливаются, и закрепляются на местах.

Производится конструктивное оформление монтажных соединений.

По окончании всех сборочно-сварочных работ производится правка обшивки, блок надстройки сдаётся на конструктивность, испытывается на непроницаемость и герметичность, сдаётся под электромонтаж. Параллельно с выполнением корпусных работ производятся работы по монтажу трубопроводов, оборудованию помещений, монтажу механизмов и насыщения, окраска надстройки согласно схеме окраски.

Для погрузки и установки надстройки на блок надстройки устанавливаются и привариваются рамы согласно схеме постановки. После выполнения всей номенклатуры работ, закреплённых за позицией формирования блока надстройки, перед передвижкой её на позицию стыкования, производится осмотр помещений, закрепление предметов оборудования, отключается системы технического энергоснабжения, убираются леса и проверяются свободные проходы по судовым путям.

Блок надстройки освобождается от опорного устройства, пересаживается на судовозные тележки и перемещается к позиции формирования корпуса сухогруза. Причерчиваются монтажные кромки обшивки, набора, обрезаются газовой резкой монтажные припуски. Погрузка блока надстройки на корпус осуществляется мостовыми кранами.

Собранные под сварку монтажные соединения предъявляются представителю технического контроля и Правилам Морского Регистра. Производится сварка монтажных соединений. Контроль сварных соединений производится согласно схеме контроля. Производится установка забойных деталей, насыщения, испытание районов монтажных стыков на непроницаемость.

Окраска производится согласно схеме. Выполняются работы по подготовке судна к спуску на воду.

4.4 Формирование корпуса судна