Подводным бетонированием называют укладку бетонной смеси под водой без производства водоотливных работ. Его применяют при строительстве подводных частей опор мостов, фундаментов опор линий электропередачи и ремонтных работах на гидротехнических сооружениях.

Для подводного бетонирования применяют различные методы: вертикально перемешающейся трубы (ВПТ), восходящего раствора (BP), укладки кюбелями, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

Метод ВПТ. Это наиболее совершенный метод подводного бетонирования на глубинах от 1,5 до 50 м.

Бетонируют таким методом в котловане, огражденном от проточной воды. Это ограждение (обычно шпунтовое) служит одновременно и опалубкой 2 для укладываемой бетонной смеси 3.

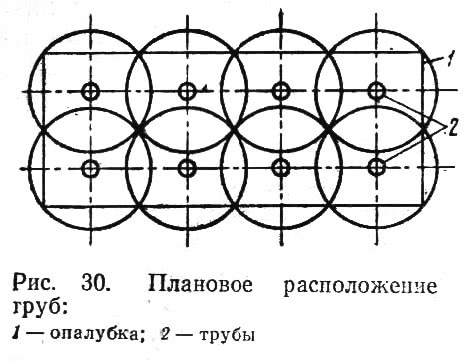

Для подачи бетонной смеси в котлован устанавливают стальные бесшовные трубы диаметром 20—30 см, состоящие из отдельных звеньев длиной 0,5—1 м. Трубы подвешивают к крану или к лебедкам, закрепленным за надстройку ограждения котлована. Сверху трубы заканчиваются воронкой, снизу во избежание заполнения водой их закрывают металлическими клапанами, открываемыми с подмостей. Радиус действия трубы не более 6 м. Число труб, устанавливаемых в котлован, определяют с учетом обязательного перекрытия всей площади бетонирования круговыми зонами действия труб.

Создание параметрического объекта в nanoCAD BIM Конструкции на примере звена ВПТ

Опущенные до дна трубы с закрытыми нижними клапанами заполняют доверху бетонной смесью. При открытии клапанов бетонная смесь, выходя из труб, растекается по дну котлована и поднимается выше нижнего конца труб. Бетонная смесь, которую продолжают подавать, выходя из труб, выжимает кверху бетон, частично размытый водой.

Смесь подают бетононасосами, пневмонагнетателями, либо непосредственно из бетоносмесителей. Трубы должны быть все время погружены в бетон: не менее чем на 0,8 м при глубине бетонирования до 10 м и не менее чем на 1,5 м при глубине до 20 м. По мере бетонирования трубы поднимают краном и верхние звенья снимают, следя за тем, чтобы вода не прорвалась в трубу. Когда слой подводного бетона достигнет проектной толщины, трубы извлекают из него. Бетонная смесь по методу ВПТ, укладываемая с вибрацией, должна иметь подвижность, измеряемую осадкой конуса 14—16 см, укладываемая без вибрации — 16—20 см. Приготовляют ее на гравии или смеси гравия с 20—30% щебня с обязательным введением пластифицирующих добавок.

При объемах бетонного массива более 200 м3, а для ответственных конструкций независимо от объема бетонированию методом ВПТ должно предшествовать изготовление под водой опытных блоков объемом 5 м3, на которых проверяются характеристики бетонной смеси и принятые режимы бетонирования.

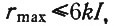

Схема подводного бетонирования методом вертикально перемещающейся трубы (а) и восходящего раствора (б)

Метод BP. В каменную наброску 5 или гравийно-щебеночную отсыпку через установленные непосредственно в отсыпку или в ограждающие шахты трубы 4 диаметром 37—100 мм нагнетают под давлением цементный раствор или цементное тесто. Раствор, поднимаясь снизу вверх, вы-тесняет из пустот в наброске воду и создает монолит.

Технология буронабивные сваи с обсадной трубой Райдекс

Если бетонируют с установкой труб в ограждающих шахтах, то сначала в пространство, огражденное опалубкой 2, устанавливают вертикальные шахты 6 с решетчатыми стенками, которые могут быть сварены из старых рельсов или проката. Затем в опалубку засыпают крупный заполнитель. По окончании отсыпки в шахты опускают трубы для заливки раствора или цементного теста. В этом случае раствор в крупном заполнителе растекается под давлением столба раствора в шахте, а напор в трубах не используется.

По мере заливки раствора трубы поднимают, не допуская прорыва в них воды или воздуха. Это обеспечивается постоянным заглублением труб в укладываемый раствор во время бетонирования не менее чем на 0,8 м. Радиус действия труб определяют бетонированием опытных блоков. Практически при заливке каменной наброски радиус действия принимают не более 3, а при заливке щебеночного заполнителя — не более 2 м.

Метод BP имеет ряд преимуществ по сравнению с методом ВПТ: вместо бетонного завода применяется растворосмесительная установка меньшей производительности; транспортирование бетонной смеси заменено раздельной подачей крупного заполнителя и раствора, что исключает возможность расслоения бетонной смеси.

Недостатки метода BP следующие: необходимость тщательного подбора гранулометрического состава песка, увеличенное число труб, недостаточно надежное заполнение пустот раствором.

Этот метод применяют на глубинах до 50 м, когда по условиям производства работ или по размерам бетонируемой конструкции невозможно или экономически нецелесообразно применять метод ВПТ: при ремонте сооружений в стесненных условиях, при бетонировании сооружений малого объема с густым армированием и сооружений, а также их частей из бутовой кладки.

Преимущество метода заключается в возможности бетонирования на любой глубине, в производстве работ без подмостей, в возможности укладки бетонной смеси на неровное основание с большими углублениями и возвышениями.

Однако при бетонировании кюбелями происходит частичный размыв смеси при разгрузке кюбеля и некоторая слоистость укладки.

Этот метод применяют, если марка укладываемого бетона не выше 200.

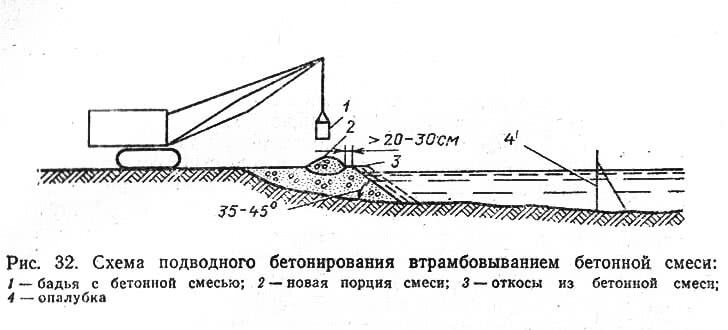

Метод втрамбовывания бетонной смеси. Из бетонной смеси создают островок с последующим распространением бетонной смеси в блоке втрамбовыванием или вибрацией. Применяют этот метод при глубине воды до 1,5 м для конструкций, которые бетонируют до отметки, расположенной выше уровня воды, причем один из размеров блока в плане должен быть больше двойной глубины бетонирования.

Применяют бетонную смесь с осадкой конуса 5—7 см. Бетонный островок создают в одном из углов блока при помощи трубы или специальной бадьи (кюбеля), выводя его не менее чем на 30 см выше поверхности воды. Подводный откос островка, с которого начинают втрамбовывание, должен образовать при этом под водой угол 35—45° к горизонтали. Новые порции бетонной смеси втрамбовывают в островок равномерно с интенсивностью, не нарушающей процесса твердения уложенного бетона, не ближе 20-30 см от уреза воды. Этим приемом обеспечивается защита от соприкосновения с водой новых порций бетонной смеси.

Схема подводного бетонирования методом втрамбовывания бетонной смеси

Укладка бетонной смеси в мешках. Под воду опускают бетонную смесь в завязанных мешках объемом 10—20 л из редкой, но прочной ткани. Бетонная смесь должна иметь осадку конуса 2-5 см при максимальной крупности заполнителя 40 мм. Часть мешков приготовляют для объема смеси 5-7 л. Их заполняют раствором или бетонной смесью с заполнителем крупностью не более 10 мм.

Этот метод применяют как вспомогательный для уплотнения щелей в местах примыкания опалубки к неровному дну, вместо опалубки для подводного бетонирования на глубину до 2 м и ограждения от волн и сильного течения, а также в случае аварии.

Источник technology-jbi.ruППР на свайные работы

Телефон: 8-985-191-00-50

Основной сайт: www.ppr1.ru

E-mail:

Устройство свайных фундаментов

Устройство буронабивных свай

Погружение свай

Контроль качества

Геотехнический мониторинг

Охрана труда

Техника безопасности

2.5. Бетонирование методом вертикально перемещаемой трубы (ВПТ).

2.5.1. Уширенную пяту и ствол сваи рекомендуется бетонировать по методу ВПТ. Арматурный каркас следует устанавливать перед бетонированием.

2.5.2. Бетонолитные стальные трубы с наружным диаметром 273-350 мм могут применяться цельные и собранные из отдельных секций. Цельные трубы разрешается применять как исключение при глубине скважин до 10 м и расходе бетонной смеси до 4 м3 на одну сваю.

При применении труб, собранных из отдельных секций, должна быть обеспечена герметичность всех стыков.

2.5.3. Бетонолитную трубу следует снабдить вверху жестким металлическим бункером. К бункеру прикрепляется площадка с ограждением и лестницей. Бункер для загрузки бетонной смеси изготовляется из листовой стали толщиной 3-5 мм с металлической обвязкой из уголковой стали.

2.5.4. Бетонирование методом ВПТ рекомендуемся производить с применением вибраторов, укрепляемых на бадье, бетонолитной трубе и бункере, включаемых в случаях образования пробок.

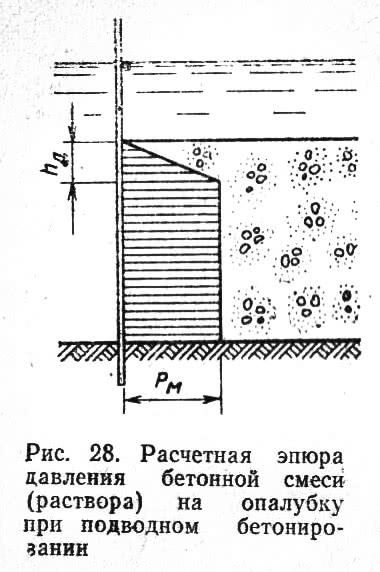

2.5.5. Для подъема и отсекания труб, а также для их наращивания или укорачивания применяются стреловые краны необходимой грузоподъемности или инвентарные металлические вышки с электрическими лебедками. Вышка ставится над устьем скважины и предназначается для закрепления бункера или воронки и трубы бетонной смесью, подъема и опускания трубы, удержания трубы при смене и снятии верхних секций, наблюдения за режимом бетонирования (наполнением трубы, ее заглублением и др.).

2.5.6. Механизмы для подъема и опускания труб должны обеспечивать их вертикальное перемещение и возможность быстрого опускания трубы /травления/ на 50-100 см.

2.5.7. Первоначальное заполнение трубы бетонной смесью должно производиться с применением предохранительных клапанов или пробок, изолирующих бетонную смесь от смешивания с глинистым раствором или водой.

Разделители могут быть разных видов, например, плоский из листовой стали, закрывающий горловину бункера; изготавливаемый из кровельного железа в виде конуса с диаметром основания, равный внутреннему диаметру бетонолитной трубы, и высотой, равной половине диаметра трубы. Перед бетонированием конус-разделитель устанавливается в горловине бункера и крепится к нему проволокой; свободно скользящий в виде пробки толщиной 200-300 км, изготавливаемой из круглой древесины.

Пробка движется в трубе под действием массы бетонной смеси, вытесняя, глинистый раствор или воду подобно поршню.

2.5.8. При применении клапана в виде жесткой воронки-разделителя расстояние от забоя скважины до нижнего конца бетонолитной трубы перед началом бетонирования должно быть не более 200 мм. При использовании пробки нижний конец трубы должен быть поставлен на забой скважины с заглублением в грунт на 100-200 мм. При этом создается гидростатистическое давление, которое удерживает бетонную смесь в бункере до подъема трубы.

2.5.9. Для исключения растекания глинистого раствора на рабочей площадке над устьем скважины устанавливается металлические бездонный ящик с отверстием над отводящим лотком (бетонирование ведется с выпуском раствора через верх, кондуктора-опалубки). Для этой цели возможно также применение свайного контейнера (рис. 2.5.1).

2.5.10. В процессе бетонирования нижний конец трубы должен быть заглублен в бетон не менее чем на 2, и не более, чем на 4 м.

Рис. 2.5.1. Свайный контейнер:

а — вид сбоку; б — вид с торца; в — план; 1 — запор; 2 — стенки (дверка): 3 — шарнирная петля; 4 — трубчатый кондуктор; 5 -диафрагма; 6 — отверстия с закладными шкворнями; 7 — строповочная петля; 8 — каретка; 9 — днище; 10 — люк с задвижкой

2.5.11. Уровень бетонной смеси в скважине и заглубление трубы проверяются с помощью стандартного уровнемера или лота, опускаемого в зазор между стенкой скважины и трубой. В зависимости от результатов измерений устанавливается предельно возможная высота подъема трубы.

2.5.12. Интенсивность укладки бетонной смеси должна быть не менее 1 м3/ч в летних и 5 м3/ч в зимних условиях, но не менее 4 м ствола в 1 ч. Перерывы в бетонировании не должны превышать 1 ч.

2.5.13. Бетонирование следует немедленно прекращать в случае прорыва глинистого раствора или воды в трубу /при неосторожном ее подъеме или недостаточном заглублении/. Об этом свидетельствует падение уровня глинистого раствора или воды в скважине.

После аварийного перерыва с удалением бетонолитной трубы допускается возобновление бетонирования только при условии обсадки скважины трубой диаметром, равным диаметру скважины, с заглублением ее конца в свежеуложенный бетонный столб на 2-3 м и удалением изнутри трубы глинистого раствора, шлама и слабого бетона толщиной слоя не менее 0,5 м при помощи желонки. Указанные работы должны выполняться до начала твердения бетона.

Оставляемая в грунте труба при отсутствии в ней воды заполняется бетонной смесью класса B15 (М200) пластичной консистенции свободным сбрасыванием через воронку с патрубком, установленную по центру сваи (высота падения смеси в трубе не ограничивается).

2.5.14. Свая признается дефектной, если при ее бетонировании бетонная смесь из бетонолитной трубы упущена, а затем бетонирование продолжено без удаления шлама. Пониженная несущая способность такой сваи должна быть компенсирована устройством дополнительной сваи.

2.5.15. При бетонировании сваи методом ВПТ особое внимание должно быть уделено обеспечению интенсивности и непрерывности подачи бетонной смеси. При этом к концу бетонирования глинистый раствор и загрязненная бетонная смесь должна быть полностью вытеснены из скважины.

Признаком качественного завершения бетонирования является выход на поверхность земли незагрязненного бетона «шапкой» /после удаления трубы/ с наличием в нем щебня или гравия такой же крупности, какая была в примененной бетонной смеси.

2.5.16. Если по производственным условиям буронабивные сваи устраиваются с отметки земли или дна котлована, превышающей проектную отметку подошвы ростверка, и головы свай не формуются в опалубке, то после их отрывки верхний расслоившийся слабый слой бетона должен быть срублен до обнаружения в сколах бетона щебня, но не менее чем на 30 см.

2.5.17. В процессе бетонирования свай надлежит контролировать: качество и температуру (зимой) бетонной смеси; интенсивность укладки смеси; уровень бетонной смеси в трубе; размер заглубления трубы в бетонную смесь; объем бетона, уложенного в скважину, поскольку сопоставление фактически уложенного объема с предусмотренным по проекту характеризует размеры свай и является наряду с другими способами также средством контроля качества работ.

Notice: Undefined variable: o in /home/businesst1/svainye-raboty.ru/docs/bloks/footer.php on line 100

Источник svainye-raboty.ruПодводное бетонирование при строительстве причалов

Причалы из бетона или железобетона возводят под водой, используя свойства бетонных смесей твердеть в воде и после затвердевания приобретать заданные проектом свойства.

Действующими СНиП допускается подводное бетонирование методами: вертикально-перемещающейся трубы (ВПТ); восходящего раствора (ВР); втрамбовывания бетонной смеси; укладки бетонной смеси в мешках.

Метод ВПТ применяют при глубинах 1,5—50 м для укладки бетона в массивные конструкции причалов (независимо от их размеров), возводимых на несжимаемых и сжимаемых грунтах.

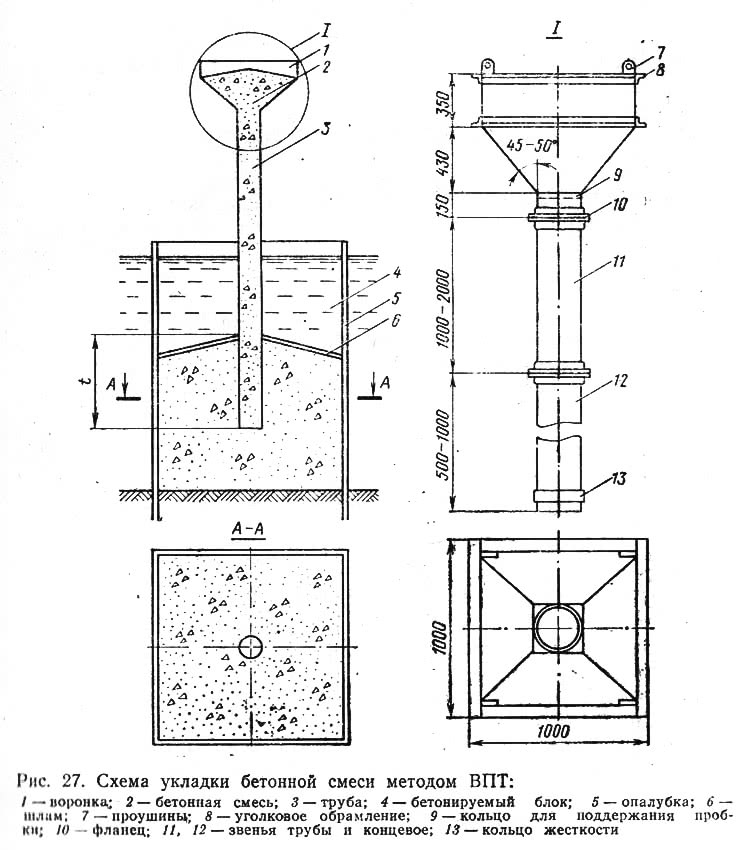

Рис. 27. Схема укладки бетонной смеси методом ВПТ При подводном бетонировании методом ВПТ (рис. 27) производится непрерывная подача бетонной смеси под воду в бетонируемый блок через воронку по вертикальной трубе, перемещаемой только в вертикальном направлении.

Соответствующая пластичность массы бетонной смеси приводит к перемещению ее по трубе и распространению в радиусе г в опалубке. Выходящая из нижнего отверстия трубы бетонная смесь, растекаясь, вытесняет воду и заполняет бетонируемое пространство, ограниченное опалубкой. При этом только поверхность первой порции бетонной смеси, поступившей из трубы, соприкасается с водой.

Поступление остальных порций происходит внутрь ранее уложенной бетонной смеси без соприкосновения с водой. Опалубка, применяемая при подводном бетонировании, должна быть непроницаемой, неизменяемой и нетрудоемкой в сборке. Применяются опалубки: железобетонная, деревянная из отдельных щитов, балластируемых во избежание всплытия, деревометаллическая и металлическая. К элементам опалубочных ограждений могут быть отнесены полые оболочки различных диаметров, стенки пустотелых массивов-гигантов, опускных колодцев, кессонов, ряжей и т. п. Опалубочные шпунтовые ограждения выполняют в виде однорядных металлических шпунтовых стенок.

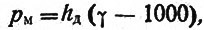

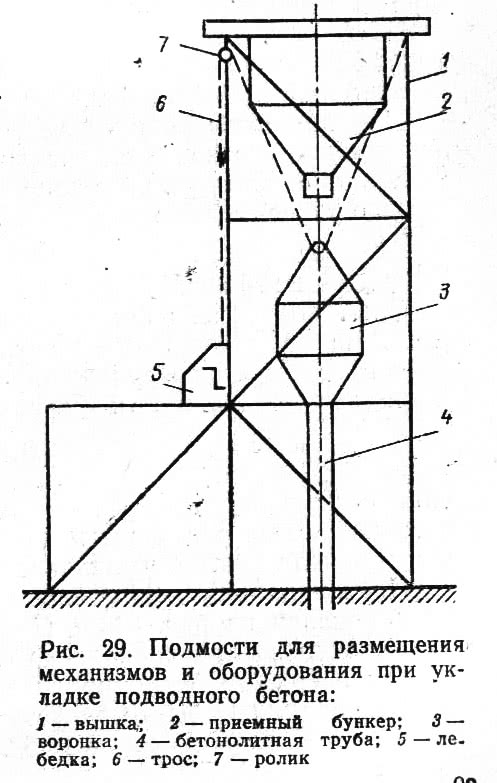

При статическом расчете опалубки не учитывают уменьшение давления при схватывании бетона. Эпюра бокового давления бетонной смеси или раствора на опалубку принимается треугольного очертания в пределах действующего столба бетонной смеси или раствора и прямоугольного очертания —- ниже действующего столба бетонной смеси (рис. 28). Максимальное давление Рм (Па) на опалубку бетонной смеси или раствора определяют по формуле

где hд — высота действующего столба бетонной смеси или раствора, м; ? — плотность бетонной смеси или раствора, кг/м 3 .

При бетонировании методом ВПТ принимается

где k — показатель сохранения подвижности смеси, ч; I — интенсивность бетонирования, т. е. укладки 1 м 3 смеси на 1 м 2 площади бетонируемой конструкции за определенное время, м 3 /м 2 ·ч.

Потребную производительность (м 3 /ч) бетономешалки для проведения подводного бетонирования определяют по формуле

Рис. 28. Расчетная эпюра давления бетонной смеси на опалубку где F — площадь наибольшего из бетонируемых блоков, м 2 .

Нормальный режим подводной укладки предусматривает интенсивность бетонирования не ниже 0,3 м 3 /ч на 1 м 2 площади бетонируемого массива.

При всех возможных видах перемещения бетонной смеси продолжительность транспортирования данной порции от момента выхода из смесительной установки до подачи в приемную воронку трубы не должна превышать: 30 мин — при показателе сохранения подвижности k>60 мин, при k

Перед первоначальным заполнением бетонной смесью в верхних звеньях труб (под воронками) устанавливают пробки. При опускании пробки под действием веса заполняющей воронку бетонной смеси из трубы вытесняется вода без воздействия на бетонную смесь. Пробки делятся на жесткие (из дерева или металла) и мягкие (из мешковины, пакли, опилок и т. п.). Скольжение пробок по трубе осуществляется на подвесках или свободно.

Рис. 29. Подмости для размещения механизмов и оборудования при укладке подводного бетона Над местом укладки подводного бетона устраивают подмости (рис. 29) для подвески труб с приемными воронками, установки необходимых механизмов и оборудования, а также для нахождения людей. Подмости должны быть такими, чтобы с них удобно было выполнять операции по заполнению воронок, подъему и опусканию труб, их надежной фиксации при удалении верхних звеньев в процессе бетонирования.

Для подводного бетонирования требуются литые бетонные смеси с высокой подвижностью, сохраняемой в процессе транспортировки, укладки и заполнения бетонируемого блока. Подвижность бетонных смесей, употребляемых при первоначальном заполнении труб, а также укладываемых с применением вибрации, должна характеризоваться осадкой стандартного конуса не менее 14—16 см; при установившемся режиме бетонирования без вибрации осадка должна составлять 16—20 см. В отдельных случаях применяют бетонные смеси с осадкой конуса до 24 см.

Кроме подвижности, бетонная смесь должна сохранять в процессе транспортирования и укладки однородность состава, исключающую возможность оседания и самоуплотнения частиц. Последние явления ведут к расслоению смеси, вытеснению из нее воды и быстрой потере начальной подвижности.

В проекте работ по подводному бетонированию следует учитывать возможную интенсивность бетонирования, радиусы действия труб и особенности бетонируемой конструкции. Исходя из этих факторов и в зависимости от размеров в плане бетонируемого массива его разбивают на отдельные блоки. Бетонирование отдельных блоков выполняют при помощи одной или нескольких одновременно работающих труб.

Рис. 30. Плановое расположение труб При растекании бетонной смеси из труб ее качество в периферийных зонах будет ниже требуемого. Поэтому обязательным условием при подводном бетонировании является выбор расчетного радиуса действия трубы, который всегда несколько меньше предельного радиуса растекания смеси.

При бетонировании с помощью нескольких труб обязательно взаимное перекрытие круговыми зонами действия труб всей бетонируемой площади (рис. 30). Опыт показал, что расстояние по осям между трубами должно быть не более 6 м.

При принятом радиусе действия трубы подводное бетонирование должно вестись с интенсивностью, обеспечивающей необходимую подвижность смеси в зоне этого радиуса, что может быть выражено зависимостью

где гmax — наибольший радиус действия бетонолитной трубы, м.

Опыт подводного бетонирования позволил установить взаимосвязь между необходимым заглублением нижнего звена бетонолитной трубы в свежеуложенную смесь при заданном показателе сохранения подвижности смеси и интенсивностью бетонирования:

При соблюдении этого условия каждая новая порция поступающей бетонной смеси растекается под прикрытием ранее поданной порции и купола шлама, выделяющегося из бетонной смеси.

Рис. 31. Схемы подводного бетонирования Первоначальный цикл операции при бетонировании методом ВПТ показан на рис. 31, а (I—IV). По мере увеличения объема уложенного в блок подводного бетона бетонолитпая труба поднимается вверх, а затем верхнее и последующие звенья удаляют.

Перед снятием каждого звена трубу осаживают вниз во избежание проскальзывания оставшейся в пей бетонной смеси. После снятия звена приемную воронку соединяют с оставшейся частью трубы.

Распалубку подводных конструкций производят в сроки, зависящие от результатов испытания прочности контрольных подводных массивов: не ранее чем через месяц после бетонирования — для наружных поверхностей и через 10 дней — для поверхностей, подлежащих сопряжению с соседними блоками.

Метод ВР может быть двух видов бетонирования: безнапорным и напорным.

При безнапорном методе (рис. 31, б) в опалубку бетонируемого блока устанавливают заливочную трубу с воронкой, огражденную специальной шахтой, в которой труба может свободно перемещаться. Бетонируемый блок заполняют наброской из камня, а пустоты в наброске — раствором, непрерывно выходящим из нижнего конца трубы из-за ее непрерывной подпитки.

Этот процесс происходит не вследствие напора раствора в трубах, а под давлением его столба в шахте. По мере повышения уровня раствора в блоке питающая труба поднимается вертикально, но ее нижний конец должен оставаться погруженным в свежеуложенный раствор. При достижении раствором проектной отметки кладки прекращают подачу раствора и трубу извлекают из шахты.

Напорный (инъекционный) способ (рис. 31, в) предусматривает бетонирование без устройства шахт и подъема трубы. Трубы устанавливают ярусами и засыпают щебнем и камнем. Заполнение пустот в заполнителе происходит вследствие напора в трубах раствора или теста, создаваемого их массой или растврронасосом.

При подъеме уровня раствора в блоке поочередно включают следующие по высоте трубы. По окончании бетонирования удаляют верхнюю часть груб, не попавших в бетонную кладку.

При заполнении пустотелых конструкций причалов на глубине 1,5—20 м подводной кладкой применяют заливку крупного каменного заполнителя цементно-песчаным раствором. При глубине подводного бетонирования 20—50 м применяют заливку щебеночного заполнителя цементным тестом.

Применение метода ВР целесообразно при сооружениях на слабых грунтах, требующих предварительного обжатия или ступенчатой загрузки. Постепенная загрузка основания происходит в процессе отсыпки заполнителя, а затем заливки раствором или тестом. Диаметр стальных труб 37—100 мм. Шахты изготовляют в виде металлических или деревянных сетчатых колодцев квадратного или круглого сечения со сторонами или диаметром 20—30 см; отверстия в стенках шахты должны быть не более 2/3 наименьшего размера применяемого для наброски камня.

При предварительном подборе режимов бетонирования величину радиуса действия трубы определяют по формулам:

для безнапорного бетонирования (с шахтой)

для напорного бетонирования (без шахт)

В этих формулах: n — коэффициент крупности заполнителя (принимается 0,7 — для щебня, 1 — для камня); R=j/i — разлив (здесь i — уклон растекания, принимаемый равным 1/5); D — средняя величина заполнителя, м; Нв — высота столба воды над уровнем раствора, м; h0 — превышение столба раствора над водой, м.

В случае бетонирования блока несколькими трубами их включают в работу одновременно при горизонтальном основании блока (рис. 31, г) или поочередно — при наклонном (t?1/5) или выполненном в виде штраб основании (рис. 31, д).

Рис. 32. Схема подводного бетонирования втрамбовыванием бетонной смеси Метод втрамбовывания бетонной смеси применяют при глубине воды не более 1,5 м для неармированных сооружений или их конструктивных элементов, которые бетонируют до отметки, расположенной выше уровня воды (фундаменты на скальных отмелых берегах, бетонные ростверки по свайным фундаментам).

Сущность метода (рис. 32) состоит в постоянной укладке бетонной смеси отвалом от берега или со специального бетонного островка путем втрамбовывания или вибрации новых порций бетонной смеси в ранее уложенный, еще не схватившийся бетон. При этом бетонная смесь распространяется в бетонируемом блоке таким образом, что с водой соприкасается только откос из бетонной смеси, а вновь втрамбовываемая смесь остается изолированной от воды.

Укладку бетонной смеси начинают в одном из углов блока с наибольшей глубиной воды, чем достигается скорейшее образование водозащитного откоса. Первые порции бетона подают бадьями с открывающимися днищами или с помощью бетонолитной грубы, выводя островок на высоту не менее 30 см над поверхностью воды. Последующие порции бетонной смеси разгружают по контуру островка на ранее уложенный бетон не ближе 20—30 см от уреза воды, следя за тем, чтобы не произошло сплыва смеси по откосу в воду. Смесь в блоке втрамбовывать в нижележащие слои можно пневмо- или электротрамбовками, виброплощадками или вибробулавами. Работу поверхностных трамбовок следует совмещать с уплотнением бетонной смеси глубинными вибраторами, не допуская работы вибраторов вблизи наружного откоса, при которой вымывается цементное тесто.

Метод укладки бетонной смеси в мешках, являющийся вспомогательным, допускается при: временном ограждении участков работ; выравнивании оснований блоков бетонирования; выравнивании оснований под массивовую кладку; создании уплотнения в местах примыкания опалубки к основанию бетонируемого блока; опалубочном ограждении в случае подводного бетонирования на глубине до 2 м и др.

Мешки из редкой прочной ткани на 2/3 их вместимости заполняют свежеизготовленной бетонной смесью и прочно зашивают или завязывают. После придания мешкам постелистой формы их подают под воду, где водолазы укладывают плотно и вперевязку.

Источник stroim-domik.ru