Многие технологии мы заимствуем у западных стран. Туристы, посетившие Европу, часто восхищаются не только глобальными достижениями западного прогресса, но и приятными мелочами. Так на улицах немецких городов на каждом шагу можно встретить кашпо с растительностью, отлитое по «иностранной» технологии.

У нас уличные горшки если и встретишь, то сделаны они из бетона, а некоторые дизайнеры вообще высаживают цветочки внутри отработанных автомобильных шин (которые на солнце выделяют вредные вещества). А вот изобилующая зеленью Европа каким-то образом связывает мелкие камешки (например, речную гальку) в монолит, и производит из декоративного материала не только кашпо, но и ограждения, ступеньки, и прочие строительные конструкции. Получаются очень эффектные уличные интерьеры, которые обильно украшают растительностью. Зелень не только обвивает ограды из склеенных камешков, выстроенные вдоль трассы и на разделительной полосе, но в некоторых местах вьется прямо на декоративных ступеньках.

Композитные материалы в строительстве

Новые связующие материалы теперь появляются и у нас. Например, есть эффективный состав, где в качестве основы использован полиуретан, обладающий хорошей эластичностью, прочностью и другими полезными эксплуатационными качествами. Также в составе присутствует сырье, которое производят из растительных масел.

Эксперты подчеркивают, что благодаря натуральным компонентам связующий материал безвреден, и может быть применен в помещениях. Для производства строительной конструкции в качестве наполнителя можно использовать природный камень, речную гальку, гранитную и мраморную крошку. Кроме традиционных в строительстве компонентов, новый связующий материал «умеет» прочно скреплять нетрадиционные наполнители, такие, как цветное стекло и декоративный песок, а также стеклоткань, пластик и даже металл. При этом получаются весьма прочные конструкции, которым производители гарантируют «срок жизни» не менее 20 лет.

Весьма ценным качеством нового материала эксперты считают не только его прочность, но и экономичность. Для получения монолита достаточно добавить в замес всего три процента связующие вещества, а остальное – наполнитель. Технология производства «строительного теста» традиционная.

Материалы (три процента – связующий, остальное – щебень, каменная крошка, галька или что-то еще) перемешивают в бетономешалке в течение пяти минут. После этого заливают в формы, либо раскатывают по горизонтальной плоскости, если задуман, к примеру, «каменный коврик» у входа. Процесс полимеризации длится около суток, после чего изделие приобретает прочностные свойства, вполне конкурентоспособные, по сравнению с традиционными связующими материалами – бетоном или эпоксидной смолой.

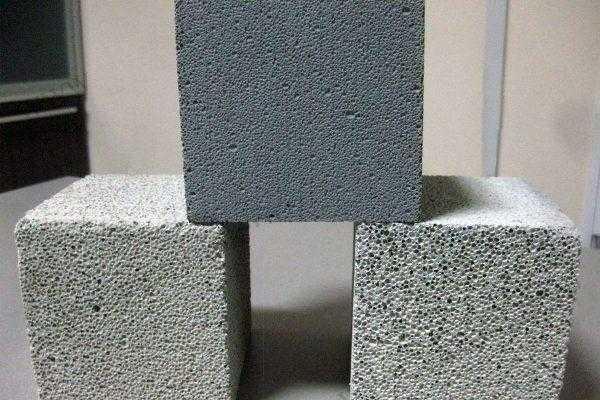

Полученная строительная конструкция обладает пористостью, которая незначительно уменьшает прочностные свойства, но придает изделью сравнительно меньший вес. Дело в том, что в процессе полимеризации в результате химической реакции образуются микропузырьки, которые, застывая, придают конструкции «воздушные» свойства.

Чтобы изделие не было «слишком воздушным» и недостаточно прочным, специалисты рекомендуют использовать сухой, чистый, не запыленный наполнитель. Если для замеса со связующим веществом применять именно такое сырье, то после застывания (полимеризации) массы получаются качественные изделия. Несмотря на небольшое количество связующего вещества в общей массе (три процента), полученная полиуретановая прослойка очень надежно скрепляет фрагменты наполнителя. А потому полиуретан также используют для склеивания камней «в природе».

В частности, полиуретановый «склеиватель» можно применять для укрепления откосов, щебеночной «подушки» и других каменных насыпей. То есть связующий материал не обязательно замешивать с камешками в бетономешалке.

Достаточно его нанести равномерно из удобной «канистры с носиком», допустим, на слой щебенки железнодорожного полотна – если транспортная магистраль нуждается в укреплении. Связующий материал просачивается между щебенкой и надежно склеивает камни в местах контакта друг с другом (образуя прочную пленку). Покрытие окончательно полимеризуется в течение 24 часов, однако первые признаки затвердевания появляются уже через шесть часов. Специалисты утверждают, что «поливать» железнодорожные магистрали и другие промышленные и городские объекты новыми связующими веществами можно без ущерба для экологии, что подтверждает санитарно-эпидемиологическое заключение.

Гидроизоляция и наливной пол

Есть и другие полезные свойства у полиуретановых связующих материалов. Их применяют в качестве гидроизоляции или иного защитного покрытия. По оценкам экспертов, наиболее целесообразно использовать полиуретановые материалы в качестве покрытия бетонных конструкций, которые необходимо защитить от непогоды.

Например, связующим материалом можно покрыть наружную лестницу (тонким слоем), либо с его помощью отремонтировать и заизолировать бетонный пол внутри «мокрого» помещения. Также с помощью полиуретана обустраивают наливные полы. Эксперты считают, что такой пол весьма конкурентоспособен по сравнению с аналогами, поскольку безвреден для здоровья (т. е. не содержит вредных испаряющихся компонентов). В частности, наливные полиуретановые полы обустраивают не только в промышленных зданиях, но и в частном жилье.

Особо уместно такое покрытие в «мокрой» зоне — в туалете, ванной, сауне. Кроме того, связующим, и в тоже время гидроизоляционным материалом покрывают бетонные стенки бассейнов и искусственных водоемов. Также ими обрабатывают поверхность камней, которыми декорируют водопады, искусственные ручьи, фонтаны, в том числе склеивают камни между собой.

Стоит отметить, что те же самые материалы пригодны для укрепления берегов рек, озер и морей. Другое дело, что использовать склеивающие вещества для укрепления берега на большой территории экономически нецелесообразно. Однако в отдельных местах для укрепления пляжей на черноморском побережье использованы полиуретановые связующие материалы, и, по оценкам экспертов, они хорошо себя зарекомендовали при контакте с соленой морской водой.

Недостатки связующих материалов

Строительные детали, скрепленные полиуретановыми материалами, крепки и надежны, однако несущая нагрузка, которую способны выдерживать конструкции, органична. Как сказано выше, материал приобретает некоторую воздушность из-за того, что в процессе полимеризации образуются пузырьки. Таким образом, связующий материал не полностью «облегает» фрагменты наполнителя, как, например, бетонный раствор. Однако небольшие строительные конструкции, а также проезды, ступеньки, ограждения, а тем более кашпо, арки и прочие декоративные элементы малой архитектуры отлично справляются со своей функцией.

Кроме того, изделия, скрепленные полиуретановым связующим материалом, (где наполнителем служит, например, речная галька или мелкий щебень), выглядят гораздо эффектней, чем аналоги, отлитые из бетона. Есть ограничения при хранении и использовании материала. Сырье не переносит отрицательных температур. На холоде состав начинает кристаллизоваться еще до того, как будет использован в качестве связующего материала. Однако готовая конструкция переносит морозы до минус 50 градусов, и жару более 100 градусов.

Эпоксидные связующие материалы

Одним из аналогов полиуретановых связующих материалов специалисты считают эпоксидную смолу, а также все производные, включая грунтовки и наливные полы, которые изготавливают на основе этого материала. Рынок предлагает прозрачные эпоксидные связующие материалы, которые можно использовать для различных целей. В частности, связующую «эпоксидку» можно применять в качестве грунтовочного материала, в том числе, замешивая с кварцевым песком. Также можно использовать связующий материал для приготовления полимерных растворов, которые используют для ремонта, шпаклевки и восстановления различных поверхностей, в том числе, полимербетонных.

И, конечно же, эпоксидным связующим скрепляют каменный наполнитель. В том числе такой замес применяют для обустройства покрытий, имеющих бетонную основу. По оценкам экспертов, эпоксидные связующие вещества имеют стойкость к химическому воздействию, а также к сырости, заморозкам и другим неблагоприятным погодным условиям.

Для материала характерна высокая механическая прочность и хорошая совместимость с различными наполнителями. Также рынок предлагает водорастворимые эпоксидные связующие вещества, которым свойственна паропроницаемость. Их используют, например, в качестве грунтовки, когда приходится работать с влажной поверхностью.

По мере надобности в эпоксидные связующие материалы можно замешивать кварцевый песок. Вещества на эпоксидной основе (так же как и полиуретановые связующие вещества) активно используют для производства наливных полов. Специалисты считают, что большинство подземных парковок (например, под торговыми центрами, особенно в Европе) имеют именно такие напольные покрытия.

Пол обустраивают на бетонном основании, для него характерна механическая и химическая прочность. Кроме того, состав можно применять для обработки асфальтовых покрытий, накладывать поверх эпоксидной шпаклевки или отштукатуренных цементом поверхностей. Наливной «эпоксидный» пол можно использовать с различными наполнителями, либо без них. Поверхность можно сделать гладкой, или рельефной.

Для разного типа покрытий существуют свои технические характеристики, а потому при выборе материалов для наливного пола эксперты рекомендуют уточнить некоторые сведения. А именно: величину нагрузок (динамических и вибрационных) на наливной пол; санитарно-гигиенические требования; химическое воздействие на пол; ограничения по группе горючести; температурный режим; состояние бетонной основы пола и некоторые другие характеристики.

В зависимости от свойств наливного пола и требований заказчика к качеству (способности выдерживать все заявленные нагрузки) зависит цена одного квадратного метра «эпоксидного» пола. Эксперты считают, что разброс цен колеблется в диапазоне от 130 до 250 рублей.

Также весьма востребованным продуктом эксперты считают эпоксидную краску, предназначенную для окрашивания бетонных поверхностей. Защитное покрытие может быть колерованным в различные оттенки, и выполнять функцию финишной отделки, например, в складских помещениях. Также эпоксидную краску можно наносить в качестве защитного покрытия в закрытых помещениях на асфальт, цементную штукатурку и эпоксидную шпатлевку. Не меньшим спросом пользуются эпоксидные лаки. Например, рынок предлагает в качестве финишного покрытия бесцветный эпоксидный лак, предназначенный для выравнивания поверхности, а также заполнения микроскопических щелей и даже пор.

Такой лак хорошо совместим с металлическими покрытиями, а также с полимербетонными, эпоксидно-кварцевыми и другими покрытиями, имеющими минеральную основу. Эпоксидный лак, заполняющий поры, применяют в качестве финишного покрытия при обустройстве полов в ангарах, подземных паркингах, складских и прочих производственных помещениях, а также на лестничных пролетах. Пол, обработанный прозрачным эпоксидным лаком, имеет блестящую поверхность. Материал также применим для покрытия стен и других поверхностей.

Недостатки эпоксидных связующих

К недостаткам эпоксидных связующих веществ эксперты относят необходимость специальной защиты во время работы с материалами, поскольку можно надышаться вредными «ароматами», нанести вред коже, а особенно глазам. Рабочим необходимо облачаться в спецодежду, иметь перчатки и защитные очки. Производственные помещения должны хорошо проветриваться.

Кроме того, отходы производства могут существенно ухудшить экологию водоемов. Их нельзя так же спускать в канализационные трубы зданий и в ливневку. Однако отвердевший состав, по мнению специалистов, неопасен для здоровья.

Полиэфирные смолы

К более дешевым, а потому достаточно популярным связующим веществам эксперты относят полиэфирные смолы. Эти материалы широко применяют при производстве стеклопластиков, различных композитных материалов, лаков, клеев, заливочных, пропиточных средств и другой продукции. Также полиэфирные смолы используют для герметизации изделий электротехнической промышленности и в качестве связующего вещества при армировании пластмасс.

Полиэфирные смолы «работают» следующим образом. Их изначальное состояние напоминает свежий не засахаренный мед, в том числе по цветовой гамме: она может иметь оттенки от светло-желтого до темно-коричневого. Когда в полиэфирную смолу вводят отвердитель, смола начинает постепенно сгущаться.

Сначала становится «густой кашей», затем веществом, имеющим твердость резины, и в конечном итоге затвердевает. Весь процесс длится несколько часов при обычной температуре. Возможно окрашивание полиэфирных смол в различные цвета.

Нередко выше описанный процесс связан с изготовлением стеклопластиков или иных композитных материалов, когда наполнитель застывает вместе со смолой. Либо в полиэфирную смолу, прежде чем она затвердеет, закладывают какой-то каркас, который впоследствии будет обернуть в жесткую «смоляную шубу». Например, таким образом «обволакивают» изделия в электротехнической промышленности, где полиэфирные смолы активно используют в качестве изоляционного материала.

Технология производства полиэфирных стеклопластиков включает использование (например) стеклоткани, которая затвердевает вместе с полиэфирной смолой.

В данном случае как раз и проявляются связующие качества полиэфирных материалов. Стеклопластики широко используют в строительстве. Например, производят листовую продукцию: полиэфирную смолу армируют стеклотканью. Такие материалы прозрачны, достаточно легки, обладают хорошими эксплуатационными свойствами.

Их используют для производства стеновых панелей и перегородок, для обустройства декоративных интерьеров. Кроме того, полиэфирные стеклопластики применяют для производства лестничных ограждений, вентиляционных коробов, водосточных желобов, карнизов, козырьков, подоконников, и других строительных элементов здания. Также из полиэфирного стеклопластика производят монолитные санузлы, душевые кабины и другие сантехнические изделия. По мнению специалистов, в последние годы выросло производства садовой мебели, произведенной с использованием полиэфирных стеклопластиков. Из таких материалов изготавливают скамейки, стулья, дачные кресла, столы и даже объекты малой архитектуры.

Эксперты считают, что многие изделия, произведенные путем отверждения полиэфирных смол, в том числе, с добавлением стекломатериалов (в частности, наполнителями могут служить стеклянные нити, жгуты, стеклоткани, стекломаты, рубленые волокна) имеют отличные эксплуатационные качества. Для них характерны диэлектрические свойства (получается хорошая изоляция), износостойкость, прочность, устойчивость к химическому воздействию.

Некоторые стеклопластики по прочностным качествам способны конкурировать с металлом. Кроме того, эксперты рекомендуют обратить внимание на стоимость полиэфирных смол, которая почти вдвое меньше, чем у «ближайшего аналога» — эпоксидной смолы.

Недостатки полиэфирных смол

К недостаткам материала (неизбежным, при относительной дешевизне продукции) эксперты относят вредные составляющие компоненты, например стирол, который применяют в качестве наполнителя. Стирол считается токсичными и огнеопасным веществом.

Однако стоит отметить, что в последнее время появились полиэфирные смолы, которые не содержат стирол в своем составе – он заменен на более безопасные растворители. Также к недостаткам изделий из некоторых видов полиэфирных смол относится их высокая степень горючести. Правда, есть пути решения этой проблемы. Для нейтрализации данного качества в состав «полиэфирного» замеса включают порошковые фосфорсодержащие наполнители (и другие добавки), которые резко снижают пожароопасность материалов, полученных на основе полиэфирных смол.

Полимерные связующие вещества

Полимеры являются связующими веществами для многих синтетических облицовочных материалов, а также пластмасс. Так в качестве связующих веществ в промышленности используются поливинилхлорид, полистирол, полиамид, полипропилен, алкидные полимеры и многие другие вещества. Например, для производства линолеума, плитки для пола и многих других изделий применяют эмульсионный поливинилхлорид. В качестве временной защиты от механических нагрузок и агрессивной среды специалисты рекомендуют использовать тонкослойные полимерные покрытия.

Полимерная пропитка бетона может быть востребована в том случае, когда в перспективе запланировано нанести более прочное постоянное покрытие. Например, если еще не окончены работы по монтажу оборудования, но в тоже время требуется «прибить к земле» пыль, которая осаждается на технике и мешает работать, то в качестве промежуточного варианта подойдет тонкослойное полимерное покрытие. Более дорогое финишное покрытие нередко укладывают (или наливают) когда оборудование уже установлено. В противном случае массивные технические приспособления могут его испортить.

Источник: remontinfo.ru

Вяжущие вещества

Рецепт приготовления включает в себя приобретение необходимого сырья. Именно от него будет зависеть качество полученного бетона. В первую очередь, рецепт не может обойтись без песка. Песок – это важный связующий компонент

Самое важное, что нужно знать любому строителю, это то, что он не должен содержать в своем составе большого количества глиняных частиц. Песок можно брать любой

Глина способствует постепенному разрушению конструкции, появлению трещин и пор. Отличить такой песок довольно просто, чаще он имеет желтый оттенок. Простой песок же серого цвета.

Большую роль играет и его консистенция. Не следует использовать влажный песок, так как в противном случае может увеличиться водоцементное соотношение и смесь будет жидкой. Перед добавлением в смеситель он должен быть просушен, очищен от механических примесей

Важно, что основная функция песка в смеси – придание ему структурного каркаса, что впоследствии снижает снижает усадку в результате повышения прочности и упругости

Песок и глина в строительных растворах

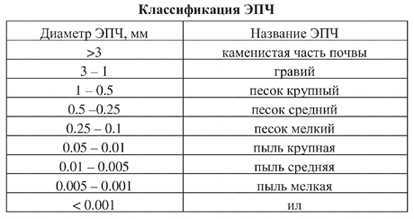

Пески-заполнители бывают природные (тяжелые) — кварцевые, полевошпатные — либо искусственные. Крупность песков должна соответствовать толщине шва и характеру кладки. Так, для бутовой кладки применяют песок с зернами не крупнее 5 мм, а для кирпичной — не крупнее 3 мм. Зернистость песка приблизительно определяют на ощупь.

Размеры зерен крупного песка более 2,5 мм, среднего — от 2 до 2,5 мм, мелкого — менее 1,5 мм. В строительных растворах заполнители обычно занимают 60-65% объема. Для растворов марок 25 и 50 допускаемая загрязненность песков глиной и пылью не более 10 %, для раствора марки 10 — до 15 %. При необходимости песок промывают.

В качестве легких заполнителей применяют пески ракушечные, шлаки котельные и доменные гранулированные, керамзитовый песок. В зависимости от плотности искусственный песок подразделяют на марки по насыпной плотности от 250 до 1100 (цифры означают насыпную плотность песка, кг/м3). Глина вводится в известковые и цементные растворы в виде добавки в количествах по объему к цементу 1:1.

Добавка глины улучшает зерновой состав, повышает водоудерживающую способность, улучшает удобоукладываемость, увеличивает плотность раствора. Глина состоит из различных минералов, поэтому бывает разного цвета. Различают тощие, средние и жирные глины. Тощие обычно применяют в чистом виде, средние и жирные добавляют в раствор в меньшем количестве.

Разновидности материала

По своей структуре все силикатные бетоны делятся на плотные тяжелые (с кварцевым песком), плотные легкие (с крупно- или мелкозернистым пористым заполнителем) и пористые (пеносиликаты и газосиликаты).

Плотные тяжелые бетоны

Тяжелые бетоны на основе кремнеземистых наполнителей могут быть мелкофракционными и крупнофракционными. Смеси с мелким зерном считаются самыми популярными. Они состоят из мелкого кварцевого песка и извести, характеризуются однородной структурой, которая возникает благодаря плотной химической реакции заполнителя и вяжущего.

Востребованность материала также обусловлена его низкой ценой. Из него активно делают панели перекрытий, колонны, лестничные площадки и т.д.

Тяжелые силикатные бетоны имеют плотность в пределах 1800-2200 кг/м³, прочность на сжатие и растяжение – 100-600 кг/см². Показатели меняются в зависимости от точного состава, веса наполнителя, режима автоклавной обработки. Например, при наличии извести в объеме 8-11% от количества заполнителя прочность состава будет равна 100-300 кг/см².

Легкие бетоны

Легкие силикатные бетоны отличаются присутствием пористых наполнителей: шлаковой пемзы, перлита, керамзита в форме щебня, гравия. Остальные компоненты в составе бетона остаются стандартными.

В зависимости от плотности легкие бетоны делятся на 3 категории:

- Теплоизоляционные (плотность менее 500 кг/м³, теплопроводность – 0,18 Вт/м*С). Подходят для утепления перекрытий и стен в жилых, общественных, промышленных зданиях.

- Конструкционно-теплоизоляционные (плотность – 400-1400 кг/м³, теплопроводность – 0,58 Вт/м*С). Используются для устройства наружных бетонных конструкций.

- Конструкционные (плотность – 1400-1800 кг/м³). Пригодны для выпуска армированных конструкций и сборных железобетонных изделий.

Ячеистые бетоны

Материалы из пористых силикатных бетонов подразделяются на такие типы:

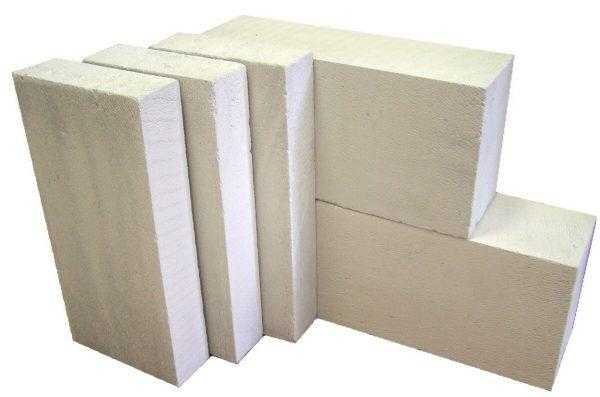

- Пеносиликатные блоки. Производятся из известково-кремнеземистой смеси с пенообразователем путем перемешивания компонентов и их обработки в автоклаве.

- Газосиликатные блоки. Получаются в ходе добавления к известково-кремнеземистой смеси алюминиевой пудры. Материал является более прочным, а его производство — самым экономичным.

Их полезные качества

Основные требования, существующие для органической группы вяжущих, заключаются в обладании достаточной степенью вязкости в момент взаимодействия с твердой поверхностью, что позволяло бы проявиться высоким смачивающим и обволакивающим свойствам с образованием водостойкой пленки. Другое требование — способность сохранять данные качества на протяжении большого промежутка времени.

Эти вяжущие вещества применение свое нашли при прокладке дорог и городских улиц, ими покрывают аэродромы и автомобильные трассы, устраивают тротуары и полы в подвалах и зданиях промышленного назначения.

Рассмотрим теперь основные виды строительных материалов, принадлежащие к двум перечисленным группам. Напомним еще раз — неорганическая группа в основном подразделяется на те, что отвердевают на воздухе и те, что способны делать это в водной среде.

Классификация бетонного состава по назначению

Классификация смесей и бетонов по назначению позволяет подобрать подходящий вид материала для конкретных строительных нужд. Например, существуют особые марки, используя которые строят сооружения, эксплуатируемые в суровых условиях. Чаще остальных выдвигаются следующие требования: бетон должен быть огнестойким, морозостойким и стойким к вибрациям.

В зависимости от функционального назначения, выделяют следующие виды бетона:

- общего назначения. Из него сооружают фундаменты, несущие ЖБ-конструкции, плиты перекрытия, колонны, балки и многое другое;

- специального назначения. Пользуясь им, строят объекты с высокой устойчивостью к механическим и атмосферным воздействиям. Спецсоставы применимы при возведении, например, атомных станций;

- гидротехнические. Благодаря высокой стойкости к влаге, используются для строительства дамб, гидроэлектростанций и аналогичных объектов.

Технология выпуска

Производство силикатного бетона включает этапы подготовки компонентов, приготовления смеси, формования изделий и их автоклавной обработки. Процесс протекает таким образом:

- В помольном цехе дробят на трубных или вибрационных мельницах, сушат, просеивают все ингредиенты для приготовления раствора.

- Посредством пневмонасоса компоненты отправляют в специальное отделение для дозирования, после чего их загружают в принудительный смеситель.

- В сухую смесь вливают воду, перемешивают массу до однородности, вводят пластификаторы.

- Готовый раствор подают в бетоноукладчик, который разливает его по формам.

- В формах смесь выдерживается до застывания (не менее 20 часов). Потом изделия извлекают, складывают штабелями на вагонетки и подвозят к автоклаву – цилиндрическому резервуару с герметическими крышками, манометром, предохраняющим клапаном.

После загрузки блоков в автоклав плотно закрывают крышки, внутрь подают насыщенный водой пар при температуре около +100 градусов. Далее давление пара и температуру увеличивают, выдерживают изделия в течение определенного времени и уменьшают давление до атмосферного. Дают силикатному бетону остыть внутри автоклава или на воздухе.

Гидравлические вяжущие

Наиболее массовым видом гидравлических вяжущих являются цементы, а среди них на первом месте стоит портландцемент — искусственное вяжущее, получаемое из природных мергелей или смеси известняка с глиной.

Исходный материал измельчают, затворяют водой и обжигают до спекания во вращающихся цилиндрических печах. Продукт обжига (клинкер) измельчают в шаровых мельницах. Получаемый при помоле тонкий порошок светло-серого цвета и является цементом.

Цемент является наиболее универсальным, но вместе с тем и наиболее дорогим из неорганических вяжущих.

При затворении цемента водой в количестве 20—50% образуется цементное тесто, которое по истечении некоторого времени схватывается, превращаясь в цементный камень. Твердение цементного камня при благоприятных температурно-влажностных условиях продолжается многие годы. Однако прочность нарастает быстро только в первое время и поэтому за стандартный срок твердения цемента принят период в 28 дней (4 недели).

Прочность цементов характеризуется их марками. Для определения марки цемента приготовляют стандартные образцы в виде балочек размерами 4X4X16 см (принимая 3 части песка на 1 часть цемента). Балочки испытывают на изгиб (до разрушения), а половинки их на сжатие.

Маркой цемента называется численная величина предела прочности в кг/см2 при испытании на сжатие. Кроме того, для цемента каждой марки стандартом установлена и минимальная прочность на изгиб.

Цементная промышленность сейчас производит основные марки портландцемента 300, 400, 500, 600 и 700.

Обыкновенный портландцемент применяется для бетонных и железобетонных конструкций, за исключением подверженных действию морской, минерализованной или даже пресной, но проточной воды.

Другие виды цемента:

- шлакопортландцемент, получаемый совместным помолом цементного клинкера с доменным гранулированным шлаком (в количестве 30—70%), который, являясь отходом доменного производства, сам со себе обладает вяжущими свойствами;

- пуццолановый портландцемент, получаемый совместным помолом цементного клинкера со специальными дотиками, которые при твердении цемента связывают свободную известь и этим повышают стойкость бетона против выщелачивания;

- глиноземистый цемент (марок 400, 500 и 600), отличающийся особо быстрым твердением; в отличие от других цементов, глиноземистый цемент достигает своей марочной прочности уже через 3 дня.

Расширение производства быстротвердеющих цементов имеет большое народнохозяйственное значение, так как дает возможность ускорить и удешевить процесс изготовления сборного железобетона, а также ускорить возведение монолитных железобетонных конструкций, так как скорость твердения цемента определи ет и скорость твердения бетона.

Требования к заполнителям для бетонной смеси

Требования к бетону обусловлены характером строящегося объекта. Конструкции из , например, нуждаются в чистоте заполнителя. В регионах с суровым климатом нужны морозостойкие материалы, а в зонах с умеренным — добавки, ускоряющие затвердевание.

Крупные

Гравий — наиболее востребованный заполнитель, подходит для многих . Представляет собой осадок горной породы и имеет рыхлую структуру с вкраплениями других минералов. Размер его гранул колеблется от 5 до 70 мм. Насыпная плотность равна в среднем 1400 кг/м³, марка прочности — 1200, морозостойкость — F-350.

Гранит — самый долговечный из крупных заполнителей. У него высокие показатели плотности (до 1700 кг/м³).Так же как гравий, он производится в виде мелких, средних и крупных гранул (5-70 мм). Материал обладает низким влагопоглощением и поэтому морозостоек. В его составе содержится незначительное количество пыли. Применяется при строительстве автодорог, фундаментов, подпорных стенок, мостов.

Щебень получают методом дробления горных пород и некондиционных отходов горных и строительных предприятий (кирпич, шлак, зола). В нем нет примесей. Угловатые гранулы щебня имеют многообразную окраску и по форме похожи на куб. В отличие от гравия и гранита поверхность щебня более шероховатая, поэтому, обладая высокой адгезией, он усиливает прочность бетона.

Крупные заполнители бетона представлены на строительном рынке в многообразии фракций (1- 200 мм) с различной насыпной плотностью.

Мелкие

Без крупных заполнителей можно создавать мелкозернистые смеси. Но, если в бетоне будет отсутствовать мелкие присадки, плотный камень получить нельзя.

По ГОСТ, в цементных или цементно-известковых растворах размер зерен песка не может превышать 2 мм. В гипсовом или гипсово-известковом бетоне в мелком заполнителе должны содержаться гранулы до 1 мм. Гранул размером 10 мм в смесях быть не должно.

Крупный песок (1,5-2 мм) может повышать расход цемента на 5 %, а более мелкий снижает затраты на 12%.

Добавление мелких заполнителей для бетона влияет на его финальные качества — прочность, безусадочность, морозоустойчивость.

Классификация бетонных растворов по маркам

Марка обозначается буквой «М» последующими цифрами. На данный момент пределы следующие: М50 – 1000. Обозначенная величина говорит о том, сколько цемента в одной единице объема смеси. Расшифровывая это значение, можно получить предел прочности на сжатие, где единицей измерения выступает кгс/см2. Большая цифра говорит о прочности бетона.

Соответственно, в его составе больше цемента, что увеличивает его свойства, а вместе с тем и стоимость.

Бетоны высокой марки сложнее в работе, так как быстрее схватываются. Поэтому, выбирая подходящий материал для работ, важен баланс между ценой и качественными характеристиками. Конкретную марку выбирают отталкиваясь от проекта. К примеру, залить фундамент или сделать подушку дорожного полотна можно из М100 – 150.

М200 – разновидность, больше подходящая для стяжек, отмостков и дорожек. Это наиболее востребованная в индивидуальном строительстве марка, отвечающая основным требованиям.

Классификация бетона М250 и 300 встречается все реже, так как это промежуточное звено между М200 и 350. Марка 350 широко востребована для коммерческого строительства. Используя ее, создают монолитные стены и фундаменты, балки, дорожные полотна, испытывающие высокие нагрузки и так далее.

Виды бетона М400 и 450 актуальны, если возводятся гидротехнические сооружения, подвергающиеся высоким нагрузкам. Метро, плотины, дамбы и прочие специальные объекты строятся с применением марки М500 и 550.

При желании, есть возможность определить марку. Для этого используют специальный пресс, расположенный в условиях лаборатории. Есть и другие, менее требовательные методы: при помощи ударного импульса или ультразвука.

Рисунок 3. Характеристики бетона

Как сделать качественный бетон – рекомендации профессионалов

Разобраться, как сделать правильно бетон, помогут советы опытных строителей

Они обращают особое внимание на то, что необходимо применять качественный щебень, очищенный песок и свежий цемент. ГОСТ на бетон регламентирует требования к исходному сырью и особенности приготовления бетонного раствора

Профессионалы акцентируют внимание на следующих моментах:

- соблюдении очередности введения ингредиентов в смесь;

- осуществлении перемешивания до однородной консистенции;

- добавлении компонентов смеси в точной дозировке.

Для получения более однородного бетонного раствора необходимо использовать бытовой бетоносмеситель принудительного действия. Помните, что крупность сырья также влияет на качество бетонного раствора. Справиться с задачей самостоятельного приготовления бетонной смеси по силам домашним умельцам

Важно придерживаться требований технологического процесса и соблюдать дозировку базовых компонентов в строгом соответствии с рецептурой

Применение бетона

Область применения бетона обширна — от строительства атомных электростанций до внутренних отделочных работ. Используют бетон в строительстве жилья, качественного и долговечного дорожного полотна, молов, волнорезов и причалов. Характеристики используемого для различных целей материала существенно разнятся.

Например, в строительстве атомных электростанций используют особо . 1 м³ этого вещества весит 2,5 т. При строительстве фундаментов многоэтажных домов, а также при изготовлении прочных железобетонных плит используют тяжелый бетон, 1 м³ которого весит от 1,8 до 2,5 т.

Бетон прочный и надежный материал для строительства

Легкий бетон, вес которого находится в диапазоне от 0,5 до 1,8 т/м³, используется для изготовления стеновых панелей, блоков и перекрытий. Существует и особо , который предназначен преимущественно для наружной теплоизоляции зданий и сооружений. Его вес не превышает 0,5 т/м³.

Классификация бетонных растворов по прочности

Под плотностью понимаются прочностные параметры материала. Свойства бетона разные, но плотность – ключевой фактор. От этого зависит, насколько готовый элемент стоек к сжатию, минусовой температуре, влаге и так далее.

Используемый наполнитель влияет на то, к какому классу относится сырье. Виды бетона:

- легкий или облегченный. Их параметр плотности – от 500 до 1800 кг/м3. Заполнителями выступают такие вещества: пемза, керамзит, туф и другие пористые материалы. Облегченные бетоны, в свою очередь, бывают: ячеистыми, пенобетонными и газобетонными;

- тяжелый. От 1800 до 2500 кг/м3. Для изготовления этих смесей применяются заполнители из горных пород. Среди них: известняк, гранит, диабаз;

- особо тяжелый. Больше 2500 кг/м3. Эта разновидность производится с применением стальных опилок или стружки, железной руды, барита.

Выбранные добавки классифицируют по фракциям, что во многом влияет на конечные свойства.

Рисунок 2. Заливка бетона

Переходим к «водным» материалам

Теперь давайте рассмотрим другую группу — гидравлические вяжущие вещества. Им свойственно твердеть, а также надолго сохранять прочностные характеристики в среде не только воздушной, но и водной. Химический состав их достаточно сложен и представляет собой соединение различных окислов.

Всю эту большую группу, в свою очередь, можно разделить на цементы силикатного происхождения, в составе которых около 75% силикатов кальция (главным образом речь идет о портландцементе с его разновидностями, данная группа составляет основу ассортимента современных строительных материалов) и другую подгруппу — алюминатных цементов на основе алюмината кальция (самые известные представители — все разновидности глиноземистого цемента). К третьей группе причисляют романцемент и гидравлическую известь.

Какие вяжущие вещества относят к кислотостойким? Это — кислотоупорный кварцевый цемент, существующий в виде тонкомолотой смеси кварцевого песка с кремнием. Затворяется такая смесь водным раствором силиката натрия либо калия.

Характерной особенностью группы кислотостойких вяжущих является их способность, пройдя начальный этап твердения на воздухе, достаточно долго противодействовать агрессивному влиянию различных кислот.

Крупнозернистый компонент

Рецепт обязательно включает приобретение щебня или гравия. Многие строители путают бетон с цементным раствором. Это 2 разных строительных материала. Отличие их в том, что в цементном растворе отсутствует щебень или гравий, что делает его более ровным и гладким при заливке. Щебень – это зернистый, сыпучий материал, получаемый путем дробления горных пород.

Размеры его частиц превышают 5 мм. Он может быть различной фракции. Важным является его морозостойкость. По этому признаку он имеет несколько классов, обозначаемых буквой F. Морозостойкость показывает число возможных замораживаний и оттаивания (циклов). Для строительных работ предпочтительнее использовать класс не ниже F 300.

Важное свойство щебня – его плоскостность. Кубовидная форма наиболее оптимальная для строительства, так как хорошо трамбуется

Этот материал может обладать повышенной радиоактивностью, поэтому всегда проверяется уровень его радиоактивности перед реализацией. При получении бетона рекомендуется использовать гранитный щебень, так как он более прочный. Очень часто применяется гравий. Известняк же целесообразно брать для бетона марки не выше м350.

К примеру, при возведении дорог разрешено применять только гранитный щебень. Щебень перед использованием должен быть очищен от пыли и синтетических веществ.

По вяжущему веществу

Масса бетона зависит, как правило, от используемого наполнителя.

Этот критерий позволяет определить непосредственное соотношение между вяжущим веществом и заполнителем. Существуют нормы, в соответствии с которыми строители изготавливают бетонные растворы, однако при необходимости можно заказать смесь по собственному рецепту. По своей концентрации материал делится на следующие типы:

В частности, тощий тип бетона содержит меньшее количество вяжущего вещества. По этой причине может снизиться плотность. За счет данного фактора марка смеси снижается. Само вещество обладает некоторыми характеристиками пластификации, что говорить об удобоукладываемости таких растворов благодаря небольшой концентрации вещества.

Жирные типы цементной смеси содержат непропорциональное соотношение наполнителя и вяжущего (больше вяжущего вещества)

Однако необходимо принимать во внимание, что переизбыток такого вещества негативно сказывается на качестве состава: возможна усадка, вследствие которой появляются трещины. Увеличение концентрации вяжущего вещества удерживает жидкость в смеси, что влияет на объем бетона

Когда материал начинает затвердевать, происходит деформирование цемента, вследствие чего образуются трещины.

В свою очередь, товарный тип раствора изготавливается по рецептуре, имеют необходимые сертификаты, подтверждающие их качество. Документы гарантируют, что смесь не будет деформироваться. Плотность и другие свойства соответствуют принятым нормам.

Гипсовый

Используя гипс, специалисты получают бетонный состав, который подходит для отделки помещений, создания различных элементов, изготовления потолков, перегородок. Средства с добавлением пуццолана обладают водостойкостью, они применяются при возведении различных конструкций.

Силикатный

Бесцветная смесь автоклавного затвердения. В роли вяжущего вещества в данном случае выступает известь и молотый кремнезем. При обработке смесь превращается в плотный монолит. Чтобы регулировать характеристики всех компонентов, специалисты применяют добавки.

Полимерцементный

Искусственный каменный материал, связующими которого являются полимер и цемент, заполнителями — песок и щебень.

Полимерцементные бетоны представляют собой цементные растворы с добавлением разных полимерных соединений (например, стирол, коллоиды), поливинилового спирта, полиамидных и растворимых смол. Специальные органические добавки вводят в состав смеси во время приготовления.

Полимеры применяют в качестве добавок, они оказывают вяжущее воздействие, ими пропитывают затвердевшие железобетонные конструкции, армируют изделия, добавляют в составы в виде наполнителей. В итоге полимерцементный раствор приобретает уникальные свойства: он становится гораздо морозоустойчивее и прочнее обычного стройматериала. Помимо этого стройматериал приобретает адгезионные характеристики, износостойкость, плотность. Самыми распространенными ингредиентами считаются ПВА, смолы.

Цементный

Цементные бетоны изготавливаются на основе вяжущих компонентов. Такие типы растворов делают с помощью цементных ингредиентов. Наиболее распространенным компонентом является портландцемент. Кроме того, широко применяются цементные смеси с добавлением шлакопортландцемента, а также пуццоланового раствора.

Специальные

Материалы для производства силикатных бетонов

В роли известняка для выпуска силикатного бетона обычно используют тонкомолотую известь-пушонку или кипелку, которая обладает нужными свойствами и соответствует требованиям ГОСТа.

Важно! Вся фракция должна быть одинаково обожженной. Недожог приводит к увеличению расхода материала, пережог – к снижению времени гидратации, вспучиванию и растрескиванию поверхности готовых предметов

Известь гашеная пушонка

Допускается использование таких видов известковых смесей:

- известково-шлаковых (с доменным шлаком);

- известково-кремнеземистых (с кварцевым песком);

- известково-зольных (с угольной или сланцевой золой);

- известково-керамзитовых (с керамзитом).

Что касается кварцевого песка, то в его составе должно быть не менее 80% кремнезема, менее 10% глинистых включений, до 0,5% примесей слюды. Дисперсность песка должна быть в 2,5 раза меньше, чем дисперсность молотой извести.

Категории бетонов

Бетон — это тщательно смешанная, плотная, постепенно твердеющая масса. Ее базовые компоненты — цемент и вода, соединенные с соблюдением точных пропорций.

В зависимости от того, какой тип вяжущего вещества используется, бетоны классифицируют на:

- Неорганические:

- цементный с заполнителями из портландцемента, шлакового или ;

- силикатный с добавлением извести;

- гипсовый с присадкой из гипса;

- шлакощелочной с использованием шлака и щелочного раствора;

- специальный с применением специфических добавок.

- Органические — полимербетоны (полимерцемент, пластбетон, бетонополимер), в которых минеральные компоненты заменены на полиэфирные или эпоксидные смолы.

В зависимости от насыпной :

- особо легкий (менее 500 кг/м³);

- легкий (от 500 до 1800 кг/м³);

- тяжелый (от 1800 до 2500 кг/м³);

- сверхтяжелый (более 2500 кг/м³).

Выбор бетона важен для надежности, предупреждения деформирования будущей конструкции, усиления ее устойчивости к внешнему воздействию.

Источник: nuclearblog.ru

8. Связующие материалы: назначение, классификация, требования к ним.

С вязующие материалы предназначены для соединения песчинок смеси между собой. На песчинки связующие наносятся в жидком виде и затем затвердевают при сушке, соединяя песчинки.

В литейном производстве в качестве связующего применяют вещества жидкие при комнатной температуре, переходящие в жидкое состояние при растворении их в соответствующих растворителях (таких, как вода, ацетон и т. д.), расплавляющиеся и приобретающие свойства жидкости при нагреве (бакелит, формальдегид и т. д.). Таким образом, процесс связывания частиц формовочной смеси можно рассматривать как скрепление твердых тел жидким веществом при определенных условиях.

Прочность связывания зависит от сил когезии и сил адгезии. Адгезия (прилипание) – слипание разнородных твердых или жидких тел (фаз) в результате межмолекулярного взаимодействия при соприкосновении их поверхностями. Адгезию широко используют в технике для склеивания, сварки, и пайки.

В некоторых случаях адгезия вредна (например, прилипание стержня или формы к оснастке).Для устранения адгезии применяют разделительные покрытия. Когезия (от латинского “связанный”) – сцепление, притяжение между частицами одного и того же твердого тела или жидкости, приводящее к объединению этих частиц в единое тело.

Причиной когезии является межмолекулярное взаимодействие. Работа, затрачиваемая на преодоление сил сцепления между частицами внутри фазы, называется работой когезии. Величина адгезии зависит от строения молекул. Высокая адгезионная способность двух фаз будет тогда, когда в состав молекул входят родственные группы – полярные и неполярные.

Высокую адгезию к воде имеют группы углеводородов СООН и ОН и низкую –группы с цепочкой СН2. По этой причине не рекомендуется применять одновременно растворимые и не растворимые в воде связующие. Наиболее прочные пленки образуются, если в них возникают пространственные трехмерные сетки.

Связующие, которые вызывают образование прочной пленки, делятся на три группы:

1) затвердевающие после расплавления (канифоль, битум и т. д.);

2) твердеющие при испарении растворителя, например, глина,

3) твердеющие в результате полимеризации полимера (льняное

масло, олифа, смолы).

Связующие третьей группы обеспечивают наибольшую прочность. Они дают эластичную и прочную пленку, которая не трескается, не окисляется и не отслаивается от песчинок. К этой группе относятся все масла и смолы. Они являются жидкостями, и поэтому стержневые смеси на их основе обладают низкой прочностью во влажном состоянии.

Связующие второй группы дают прочность ниже, но отличаются повышенной вязкостью: в качестве растворителя главным образом используется вода. В сочетании с глиной они обеспечивают получение стержневых смесей заданной прочности во влажном состоянии. Связующие первой группы (канифоль, битум) самостоятельно не используются, а входят в состав сложных связующих.

К любому связующему материалу в зависимости от условий его применения предъявляются соответствующие требования. Связующие вещества должны обладать следующими свойствами:

− равномерно распределяться по поверхности формовочных материалов в течение определенного времени, что обеспечивает постоянство свойств смеси;

− предотвращать прилипаемость смеси к модели или стержневому ящику, так как прилипаемость затрудняет изготовление форм и стержней и снижает производительность труда;

− придавать смеси текучесть, необходимую для выполнения всех контуров детали, что особенно важно, если эти контуры имеют сложную конфигурацию;

− обеспечивать достаточную поверхностную и общую прочность как в сыром, так и в сухом состоянии;

− обеспечивать быстрое высыхание форм и стержня при сушке и не обладать гигроскопичностью при хранении и сборке форм;

− не выделять много газов при сушке и заливке, так как излишняя газотворная способность смеси способствует образованию газовых раковин в отливках;

− обеспечивать податливость формы или стержня, которая необходима ввиду усадки металла при остывании;

− не снижать огнеупорность формовочных и стержневых смесей и не увеличивать их пригораемость, что особенно важно при отливке стальных деталей;

− обеспечивать легкое удаление стержней из отливок;

− связующий материал должен быть дешев, недефицитен и безвреден для окружающих.

В основе классификации связующих материалов, используемых в литейном производстве, лежат два основных признака:

а) природа материала (органический, неорганический, водные и неводные);

б) характер затвердевания (необратимый, промежуточный, обра-тимый).

Органические материалы не выдерживают высоких температур заливаемого металла и разлагаются, что приводит к облегчению выбивки. Неорганические связующие, напротив, хорошо выдерживают воздействие высоких температур. Они используются для приготовления облицовочных формовочных смесей, а в стержневые смеси добавляются для увеличения сырой прочности.

По отношению к воде связующие делятся на водные и невод-ные. К неводным относятся такие материалы, которые не растворяются в воде и не смачиваются ею, к водным – растворимые в воде.

Органические неводные связующие – это растительные масла и масла на основе переработки продуктов нефти. Они обеспечивают наиболее высокую прочность стержней после сушки.

Водные и неводные связующие не смешиваются между собой. Их смешивание почти всегда понижает прочность смесей как во влажном, так и в сухом состоянии.

Необратимо затвердевающие связующие претерпевают сложные химические изменения при нагреве, вызывающие образование прочной пленки. После охлаждения они не восстанавливают свои первоначальные свойства. В основе их затвердевания лежат процессы полимеризации вещества.

Обратимо затвердевающие материалы восстанавливают свои первоначальные свойства после охлаждения (битумы, пеки, канифоль) или при действии растворителя (декстрин, пектиновый клей, барда сульфидного щелока).

К группе с промежуточным характером затвердевания относятся связующие, в состав которых входят вещества с обратимым и необратимым характером затвердевания.

Необратимо затвердевающие связующие обеспечивают наибольшую прочность сухих стержней >0,5 МПа/1% (> 5 кг/см 2 /1%), связующие с промежуточным характером затвердевания дают прочность 0,3– 0,5 МПа/1% (3–5 кг/см 2 /1%), обратимо затвердевающие связующие дают наименьшую прочность до 0,3 МПа/1% (3 кг/см 2 /1%) .

В соответствии с этим связующие разделяются на три группы по удельной прочности на разрыв в сухом состоянии.

К классам А и Б относятся органические связующие: А – неводные, Б – водные. К классу В относятся неорганические водные связующие. Связующие класса А проявляют свои связующие свойства, не требуя добавки воды, и не растворяются в ней. Такими материалами являются масла, битумы, канифоль и др.

В класс Б входят материалы, способные растворяться в воде, а после ее испарения связывать зерна песка. Такими материалами являются лигносульфонаты технические (ЛСТ), декстрин, патока и др. Класс В содержит жидкое стекло, фосфаты, алюминаты, глину, цемент, гипс и другие неорганические материалы.

Источник: studfile.net

Укрепление бетона методом железнения

Часто можно повстречаться с тем, что со временем эксплуатируемые монолитные конструкции начинают растрескиваться и разрушаться. Связанно это с тем, что в процессе заливки или замешивания раствора были допущены ошибки или с воздействием окружающей среды.

Все это приводит к тому, что у заботливого хозяина в определенный момент возникает вполне естественный вопрос, как сделать бетон крепче? Профессионалы рекомендуют для реализации данной цели использовать метод железнения бетонной поверхности.

Процесс железнения пола

Технология железнения поверхности

Использование данного метода просто необходимо для того, чтобы наделить поверхность теми качествами, которые поспособствуют продлению срока службы монолита. Железнение позволяет наделить изношенный бетон прочностью и устойчивостью к износу и влаге.

Для реализации данного метода используются различные средства:

В состав данных средств могут входить такие компоненты, как:

- Кварц;

- Гранит;

- Корунд;

- Жидкое стекло.

Железнение представляет собой достаточно простой и надежный способ укрепления поверхности и реализовать его может каждый хозяин своими руками.

Виды штампов

Перейдем к главному, что делает печатный бетон таким привлекательным. Именно штампы создают необходимую форму, которую в дальнейшем заполняет раствор. Они могут быть разнообразными:

- прямоугольными;

- овальными;

- произвольными;

- имитирующими различные материалы.

Штампы изготавливаются по бесшовной технологии: один фрагмент дополняет другой от края до края. Это позволяет создавать единую структуру, не оставляя зазоров и переходов.

Сегодня в продажу поступают 2 основных вида штампов. Они различаются по материалу изготовления.

Алюминиевые штампы

Представляют собой прочный полый каркас, внутреннее заполнение которого имитирует определенную форму. У алюминиевых штампов есть масса плюсов. Они помогают сохранить нужную форму и избежать перекосов, а также быстро переходить от одной секции к другой, экономя время на создании монолитного покрытия.

Минус алюминиевых штампов — однообразие. В большинстве случаев они повторяют брусчатку, обыкновенную плитку или простые геометрические формы.

Матрицы из полиуретана

В данном случае речь идет об эластичных формах. Гибкая матрица накладывается на поверхность, заливается бетоном, а после его высыхания без труда удаляется. Штампы из полиуретана подходят для многоразового применения, поскольку:

- не вступают в химический контакт с печатным бетоном;

- обладают низкой адгезией, благодаря чему раствор не пристает к ним;

- повторяют произвольную форму.

Полиуретановый штамп для брусчатки

Последний пункт особенно важен. Именно полиуретановые матрицы помогают воссоздать импровизированную каменную кладку с использованием фрагментов различных форм и диаметра. Так создается красивое дизайнерское покрытие. Благодаря этой особенности полиуретановые матрицы очень часто используются в ландшафтном дизайне.

Варианты реализации метода на практике

Укрепление конструкции может быть реализовано двумя известными способами;

- Сухой. Данный метод применим для горизонтальных поверхностей и реализуется методом засыпки сухим цементным порошком бетонного основания. Полученное таким образом покрытие будет отличаться удивительной гладкостью, твердостью и способностью отталкивать воду. Железнение сухим способом – процедура, наиболее часто применяемая для укрепления напольного покрытия;

- Мокрым. Реализуется данный метод путем нанесения на поверхность влажного цементного раствора, в составе которого могут присутствовать разнообразные добавки. Данный метод считается универсальным и применяется для укрепления поверхностей как горизонтальных, так и вертикальных.

Реализация мокрого метода

Обратите внимание! Чаще всего в качестве таких добавок выступает песок в соотношении с цементом 1 к 1. Помимо песка в роли данных компонентов выступают: жидкое стекло, алюминат и иные средства, предназначенные для увеличения влагостойкости и прочности покрытия.

Цена производства работ как сухим, так и мокрым методом является практически одинаковой, так что выбор одного из способов укрепления поверхности будет зависеть только от направленности обрабатываемой поверхности и ваших личных предпочтений.

Виды смесей для упрочнения

Железнение может реализовываться при помощи самых разнообразных средств, которые без труда можно приобрести в любом строительном магазине.

Полиуретановая пропитка

Закрепитель бетона полиуретанового типа в процессе нанесения проникает в каждую пору на поверхности, заполняя ее, и тем самым создавая прочное водооткачивающее покрытие.

К преимуществам данной пропитки можно отнести:

- Возможность работы при температуре до -25 градусов;

- Создание покрытия, способного отталкивать влагу;

- Создание покрытия, защищенного от ультрафиолетовых лучей;

- Большой ассортимент цветовых решений;

- Невысокая стоимость.

Жидкое стекло

На фото — жидкое стекло

Данное вещество добавляется в цементный раствор с целью придать поверхности влагоустойчивости и снизить пыльность. Цена реализации метода железнения с использованием жидкого стекла может быть достаточно высокой.

Смеси на основе портландцементов

Укрепитель бетона данного типа используется в тех случаях, когда поверхности необходимо придать прочность.

В состав данного раствора могут входить:

- Модифицированные добавки;

- Кварцевый песок;

- Базальт;

- Полимерные волокна и т.д.

Каждый такой компонент выполняет свою собственную роль. Так, к примеру, для того чтобы обеспечить составу проникновение в верхний слой покрытия и надежное сцепление с ним, а также с целью дополнительного армирования в состав добавляются полимерные волокна.

Инструменты, которые понадобятся для печатного бетона

Стандартный набор для изготовления бетонных покрытий (трамбовщик поверхности, сварочный аппарат для прихватывания арматуры и маяков, бетономешалка, правило и т.д.) зависит от технологии и привычек мастеров.

Кроме набора пресс-форм и ручного трамбовщика, необходимых для оттиска бетона вам нужно также запастись гладилками для разглаживания отвердителя, а также угловыми гладилками для округления краев бетонной плиты, агрегатами для промывки бетонной поверхности и (обязательно) средствами защиты от вредной пыли.

Железнение в домашних условиях

Ответом на вопрос о том, как сделать крепкий бетон может стать следующая инструкция.

Для реализации сухого метода железнения необходимо исполнять следующие действия:

- На свежезалитую бетонную поверхность наносим раствор цемента;

- Следующим слоем накладываем просеянный цемент толщиной не белее 2 мм;

- После того, как сухой цемент пропитается влагой, производим заглаживание с помощью кельмы.

Результатом реализации данного метода должна стать твердая, ровная и прочная бетонная поверхность, обладающая отличными гидроизоляционными показателями.

Если вы приняли решение производить железнение мокрым методом, тогда необходимо действовать следующим образом:

- Приготовьте раствор с добавлением песка;

- Нанесите приготовленную массу на поверхность;

- С помощью кельмы или шпателя разгладьте созданное покрытие;

- Просушите поверхность в течение 7 дней;

- Произведите затирку поверхности;

- Покройте созданный слой полимерным средством.

Совет. Если вы решили использовать пропитку для бетона, следует предварительно тщательно подготовить поверхность основы. Главное в данном процессе, не допустить окончательного отвердения раствора и тщательно его выровнять.

Технология укрепления поверхности из бетона с помощью пропиток схожа с двумя, ранее описанными, методами и предполагает исполнение следующих работ:

- Разместите сухую смесь на влажной поверхности бетона;

- Разновременно распределите ее по периметру;

- Выполните шлифовку при помощи специализированной распределительной машинки.

Совет. При реализации данного метода следует особое внимание уделить именно качеству материалов, чем оно будет выше, тем долговечнее будет созданное покрытие.

Закрепитель для печатного бетона цветной (топпинг)

Портландцемент это самый востребованный связующий материал в строительстве лежащий в основе любых штукатурок и бетонов. Обладает массой положительных качеств, монолитная бетонная основа способна выдерживать высокие нагрузки. Однако верхний слой бетона из-за пористости своей структуры и воздействия на нее неблагоприятных внешних факторов со временем разрушается.

Отсюда такие недостатки, как быстрое истирание, пыльность бетонного основания, низкая атмосферостойкость и морозостойкость.

Решений проблемы — использование специального сухого закрепителя (упрочнителя) для печатного бетона или ТЕХНОЛОГИЯ ТОППИНГА (также топпинг это и название закрепителя (упрочнителя, отвердителя) для поверхности бетона)

Бетонный топпинг — это втирание упрочняющей смеси в свежеуложенный и предварительно заглаженный бетон. Получается прочный слой, толщиной в несколько миллиметров. Своеобразная «корка», надежно связанная с основанием.

Бетон приобретает повышенные эксплуатационные свойства — устойчивость к механическим нагрузкам, беспыльность, морозостойкость, а прочность верхнего слоя бетонного покрытия может превышать 70 МПа. Одновременно закрываются поры, бетонная поверхность становится устойчивой к действию нефтепродуктов, масел, солей и щелочей.

Технология нанесения закрепителя для печатного бетона (бетонный топпинг) напоминает давно известный метод «железнения» бетона, когда на свежеуложенный бетона наноситься тонкий слой сухого цемента и поверхность тщательно затирается. Метод «железнения» действительно увеличивает прочность бетона но не обеспечивает современных прочностных требований по истираемости и морозостойкости и считается устаревшим.

Состав упрочнителя для печатного бетона : высокопрочный цемент, износостойкий наполнитель (кварц), пластифицирующие и упрочняющие добавки, неорганический светостойкий пигмент.

Входящий в состав упрочнителя мелкофракционный кварцевый наполнитель придает фактуру поверхности. Использование свето и атмосферостойких неорганических красителей в составе цветного закрепителя для печатного бетона позволяет окрасить поверхность в необходимый базовый цвет. Кварцевые топпинги увеличивают прочность печатного бетона в 2 раза.

Учитывая многообразие различных видов закрепителя для бетона, при устройстве печатного бетона нужно учитывать специфические особенности процесса формования покрытия.

Для обеспечения возможности штамповки поверхности с помощью резиновых форм для штампованного бетона, топпинг вносится на ранней стадии набора прочности свеже уложенного бетона и при затирке соответственно используется ручной инструмент.

В отличие от штампованного бетона, при обустройстве гладких монолитных полов топпинг вноситься на более поздней стадии, когда поверхность бетона уже выдерживает вес человека. Затирка выполняется механическим способом с применением крыльчатых затирочных устройств типа «вертолет».

Соответственно к закрепителю для штампованного бетона предъявляются более высокие требования. Это отражается на наборе входящих в состав закрепителя компонентов и определяет его стоимость, которая обычно выше стоимости топпинга для промышленных полов.

Для устройства декоративного штампованного бетона топпинг для промышленных полов не подходит. При этом закрепитель для штампованного бетона может заменять такой топпинг. Это особенно востребовано в частном строительстве, где для небольших площадей не целесообразно или невозможно использование механических лопастных затирочных устройств типа «вертолет».

Источник: bastion-centre.ru