Наибольшая величина подъема на усах в грузовом направлении назначается в зависимости от рельефа местности с учетом их постройки с минимальными земляными работами и вывода с усов состава по частям, но не должна превышать 40%0. Наименьшая величина радиусов кривых на усах допускается в нормальных условиях 100 м, а трудных условиях 80 м.

Наибольшая величина спуска на подходах к погрузочно-разгрузочным пунктам. %0

с локомотивом в хвосте поезда

с локомотивом в поезда

В особо сложных топографических условиях радиус кривых допускается снижать до 60 м. Спуски к погрузочно-разгрузочным пунктам при подаче состава с выключенными тормозными средствами вагонов должны быть не круче данных, указанных в табл. 34.

Тип нижнего строения и способ усиления основания

количество на 1 км пути, шт.

Песчаные и каменистые грунты, сухие и

влажные минеральные грунты на водоразделах и склонах

Путевая решетка непосредственно на спланированном грунтовом основании с подбивкой местным грунтом

Лесдревмаш — Строительство лесовозных дорог (1984)

Минеральные грунты в низинах с замедленным стоком

Путевая решетка на продольных подкладках или на выстилке из лесосечных отходов

Длинные шпалы на спланированном основании

Мокрые грунты при толщине растительного слоя до 20 см

Путевая решетка на продольных лежнях из хлыстов в 4—6 ниток (под лежни может быть уложена выстилка)

Длинные шпалы непосредственно на спланированном основании

Торфяные болота с плотным заполнением до дна при глубине до 60 см

Продольные лежни в 4—6 ниток из хлыстов на выстилке из мелколесья или на частых поперечинах (через 15—30 см) из тонкомерных лесоматериалов

Длинные шпалы на выстилке толщиной 15 см после уплотнения

Болота без плотного торфяного слоя различной степени разжижения, а также места перехода через водотоки и лога

Клетки в три яруса и более в зависимости от осадки, глубины стояния воды и требуемой высоты; элементы клетки в местах пересечения врубаются; при звеньевой укладке верхние прогоны пластинчатые или брусчатые

Примечания: 1. Конструкцию рельсового пути на усах со шпалами длиннее 1,8 м допускается применять только при невозможности организации звеньевого способа укладки.

- При звеньевой перекладке путевой решетки шпалы во всех грунтовых условиях применяют длиной 1,8 м в количестве 1500 шт. на 1 км.

Верхнее строение усов железных дорог колеи 750 мм устраивается, как правило, безбалластным с укладкой рельсо-шпальной решетки на спланированное грунтовое основание, на выстилке из хвороста или лесосечных отходов, на лежнях или деревянных клетках из расчета работы на усах локомотивов с нагрузкой па ось не более 4,5 кг. Конструкцию и мощность верхнего строения па безбалластных усах рекомендуется принимать в зависимости от характеристики основания пути согласно данным табл. 35.

Для комплексной механизации строительства и ремонта лесовозных узкоколейных железных дорог применяют строительноремонтный поезд СРП-2. Оборудование поезда позволяет устраивать просеки для временных путей с валкой деревьев и корчевкой пней, подготавливать основание, укладывать и разбирать звеньями или поэлементно верхнее строение пути, капитально ремонтировать путь, перекладывать блочные и обычные срелочпые переводы, изготовлять шпалы и производить другие работы. Применение СРП-2 на строительстве временных безбалластных путей предусматривает переход на звеньевую перекладку путевой решетки.

Строительство лесной дороги

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ ПО УСТРОЙСТВУ ОСНОВАНИЯ ПОД БЕЗБАЛЛАСТНЫЕ ПУТИ (УСЫ)

При проведении подготовительных работ при помощи СРП-2 состав бригады должен быть из 4 человек — машинист поезда и три путевых рабочих. Как правило, подготовительные работы по прокладке уса начинают с выбора направления трассы уса. Выбор трассы производит мастер с двумя рабочими. По выбранному направлению рабочие прорубают просеку (визир) с провешиванием оси трассы и замером углов поворота.

После выбора направления трассы СРП-2 подают к месту примыкания его к ранее проложенному пути и проводят валку деревьев и корчевку пней, подготовку основания и укладку рельсо-шпальной решетки уса.

В зависимости от времени года, гидрологических и других особенностей данной местности проводят дополнительные работы: в зимнее время расчищают дорожную полосу от снега на ширину 5 м и засыпают ямы снегом; через ручьи и овраги устраивают переходы па шпальных клетках, заготовляют шпалы и укладывают их по подкладкам, а также выполняют другие необходимые работы.

Все работы по подготовке и укладке безбалластных путей проводят по ранее разработанному графику, согласованному с графиком разработки лесосеки, а также с методом укладки верхнего строения уса (звеньевой или раздельный метод укладки).

Норматив трудозатрат па строительство временных лесовозных дорог (усов) на 1 км пути составляет 140 чел.-дней, а на 1000 м 3 вывезенной древесины нормативы приведены ниже:

В тех случаях, когда строятся усы большой протяженности, норматив рассчитывают по затратам на 1 км пути.

3. РАЗДЕЛЬНАЯ УКЛАДКА БЕЗБАЛЛАСТНЫХ ПУТЕЙ (УСОВ)

При раздельной укладке безбалластных путей звенья на шпалах длиной 1,8 м собирают непосредственно на трассе. Безбалластные узкоколейные железнодорожные пути укладывает раздельно бригада из четырех рабочих (один из них выполняет обязанности кондуктора).

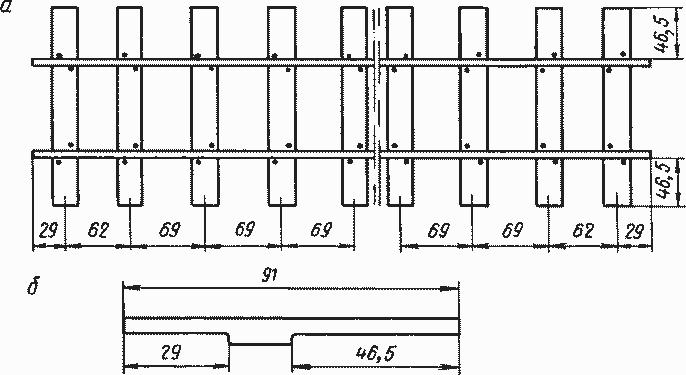

Рис. 14. Раздельная укладка временного безбалластного пути: а — подача и укладка шпал; б — подача и укладка рельсов

Машинист и кондуктор подают поезд к месту укладки пути и устанавливают на тормоза и башмаки так, чтобы задняя колесная пара путеукладчика отстояла на 1 м от стыка уложенного пути. По платформе растягивают чокер и укладывают на него 12 шпал. Затем пачку поднимают и подают по кран-балке на место укладки (рис. 14, а). Шпалы раскладывают по подкладкам (рис.

15).

Чтобы установить стыки по наугольнику, на платформе путеукладчика попарно подбирают рельсы одинаковой длины. Затем рельсы подают на разложенные шпалы (см. рис. 14, б) и накладками соединяют с рельсами уложенного звена. После этого шпалы расставляются по эпюре и выравниваются их концы. Для раскладки шпал по эпюре (см. рис.

15, а) и выравнивания их концов рекомендуется применять шаблон, показанный па рис. 15, б. Для типового звена, показанного на этом рисунке, размеры шаблона соответствуют следующим элементам звена:

46,5 см — расстояние от конца шпалы до подошвы рельса;

29 см — расстояние от конца рельса до оси первой пристыковой шпалы;

91 см — расстояние от конца рельса до оси второй пристыковой шпалы.

Расставив сначала по этому шаблону четыре пристыковые шпалы, остальные раскладывают по звену равномерно. Для рельсов разной длины меняют только количество шпал, а раскладку четырех пристыковых шпал (по две на конец звена) оставляют постоянной. Костыли па шпалах забивают с обоих концов звена: сначала один против другого наружные костыли, а потом внутренние.

При укладке пути на кривых участках разность длины рельсовых нитей компенсируется установкой в стык по наружной нити отрезков рельсов длиной 100 мм с отверстием посередине для болта.

Рис. 15. Типовое рельсовое звено:

а — эпюра звена путевой решетки на 12 шпалах длиной 1,8 м и рельсах длиной 8 м; б — шаблон для размещения шпал по эпюре

По окончании пришивки рельсов поезд подают вперед па одно звено, и процесс укладки пути повторяют. Когда уложено пять-шесть звеньев, поезд подают назад и начинают рихтовать уложенный отрезок пути, исправляя просадки. Под подкладки, приподнимаемые вагами пли домкратами, подкладывают поперечные лежни. Построенные раздельным способом пути в дальнейшем перекладывают звеньями.

Трудовые затраты на строительство 1 км временного пути раздельным способом, включая укладку подкладок в четыре нитки (без подготовки основания), составляют при 1500 шпалах на 1 км пути 292,5 чел.-ч.

ЗВЕНЬЕВАЯ УКЛАДКА ВРЕМЕННЫХ БЕЗБАЛЛАСТНЫХ ПУТЕЙ (УСОВ)

Звеньевая укладка и перекладка путей являются наиболее рациональной технологией строительства, обеспечивающей высокую выработку на механизм и па одного рабочего. При этом способе операции по раскладке шпал и пришивке рельсов отпадают. Уборка и подача элементов верхнего строения пути заменяются подачей и уборкой готового звена.

При звеньевой укладке безбалластных железнодорожных путей (без подготовки основания) поезд обслуживают трое рабочих. Поезд с нагруженными на него пакетами звеньев подают к месту укладки устанавливают на тормоза и башмаки так, чтобы ось задней колесной пары путеукладчика отстояла от конца уложенного звена на 1 м. Рабочий устанавливает захват посередине верхнего звена. Затем с помощью механизма подъема звено вывешивают, поднимают и подают по крап-балке на место укладки и опускают впритык к ранее уложенному звену.

После этого двое рабочих сболчивают оба стыка звена, добавляют недостающие шпалы, разгоняют сбитые со своих мест шпалы и добивают костыли. Одновременно путь проверяют по уровню и шаблону, затем поезд подают вперед на длину уложенного звена и процесс укладки повторяется.

По окончании укладки одного пакета (8—9 звеньев) поезд отводят с уложенного участка и вся бригада начинает выправлять и рихтовать путь. После рихтовки процесс укладки продолжается изложенным выше способом.

На укладку 1 км временных путей звеньевым способом, включая укладку прокладок в четыре нитки, требуется 151 чел.-ч.

РАЗДЕЛЬНАЯ РАЗБОРКА ВРЕМЕННЫХ БЕЗБАЛЛАСТНЫХ ПУТЕЙ

Временные пути лесовозных узкоколейных железных дорог раздельным способом в большинстве случаев укладывают на нестандартных шпалах длиной 2,5—3 м, при этом рельсы нередко пришивают не по наугольнику. Такие пути не могут быть переложены звеньями, и их разбирают только раздельным способом. При раздельной разборке предусматривают изготовление транспортабельных звеньев на месте работ с последующей звеньевой укладкой на вновь строящихся трассах.

При раздельной разборке временных путей поезд обслуживает бригада — машинист и двое путевых рабочих. Поезд подают к разбираемому звену и устанавливают так, чтобы ось задней колесной пары путеукладчика отстояла от конца звена на 1—1,5 м. Путерасшиватель подводят под рельсы за крайнюю шпалу разбираемого звена так, чтобы рельсы подошвами опирались на ролики путерасшивателя. Кольцо путерасшивателя накидывают на крюк платформы путеукладчика, и поезд, двигаясь вперед, отделяет роликами рельсы от шпал — расшивает путь. Часть костылей может остаться в шпалах неизвлеченной. Так путь расшивают на протяжении всего разбираемого звена с захватом следующего звена па 1 —1,5 м.

После расшивки поезд подают несколько назад, чтобы ослабить натяжение путерасшивателя и опустить приподнятые им рельсы на шпалы. Затем двое путевых рабочих разболчивают стыки звена, снимая с каждого стыка по два болта. Оставшиеся болты (их ослабляют на 3—4 оборота) удерживают накладки на рельсах. Накладки остаются на рельсах, болты с гайками собирают в ящик.

Освобожденные от шпал рельсы разбалчивания поднимают грузовым крюком путеукладчика, сдвигая их на середину пути. Затем зацепляют чокером или рельсозахватом за середину и, подняв, передвигают по кран-балке, укладывают на платформу путеукладчика на деревянные подкладки. После расшивки, подъема и укладки рельсов на платформу рабочие лапчатыми ломами извлекают из шпал оставшиеся костыли. Шпалы укладывают в пачку, которую зацепляют чокером, и грузовым крюком подают пачку по кран-балке на следующую за путеукладчиком платформу, укладывая его на ближайший к энергоагрегату край.

Если раздельно разбирают пути с длиной шпал более 1,8 лг, то приподнятую пачку шпал поворачивают параллельно раме путеукладчика и в таком положении передвигают по кран-балке до места укладки на платформе. За грузовой платформой пачки разворачивают в нормальное для укладки положение и опускают на платформу. После укладки шпал на платформу процесс по разборке пути повторяется.

Нормы времени на разборку 1 км временного пути путеукладчика СРП-2 раздельным способом приведены ниже.

Источник: lokomo.ru

Способы укрепления временных транспортных путей для трелевки и вывозки древесины

По данным Гидрометцентра России, зима 2019/20 стала самой теплой в России за 130-летнюю историю регулярных метеонаблюдений. Лишь в Магаданской области, в Камчатском крае и Чукотском АО средняя температура воздуха примерно соответствовала норме. Многие лесозаготовительные предприятия, традиционно ориентирующиеся на зимнюю вывозку заготовленной древесины, столкнулись с непреодолимыми трудностями. На Северо-Западе России некоторые стали искать для вывозки альтернативные виды транспорта, включая дирижабли и аэростаты, но до их использования дело не дошло.

Конечно, самыми дешевыми были и останутся зимние временные дороги. Но при мягкой зиме их строительство с применением стандартных технологий по стоимости и трудозатратам вполне сопоставимо со строительством временных летних дорог.

На особо влажных участках приходится делать подсыпку песчано-гравийной смесью. При наличии снега необходима стандартная для зимников процедура его укатывания на случай оттепелей. После оттепели укатанный снег покрывается ледяной коркой. Для борьбы с гололедом и обеспечения безопасности движения можно использовать подсыпку песком. Однако темный песок способствует более раннему таянию снежной дороги под действием солнечных лучей.

Обычно для организации вывозки заготовленной древесины строятся временные, со сроком эксплуатации не более года, лесовозные пути, примыкающие к ветке или магистрали лесовозной дороги и предназначенные для освоения отдельных лесосек, так называемые лесовозные усы.

Опыт показывает, что наименее затратным вариантом является одностадийная вывозка, без перегрузки с лесовоза на лесовоз у мест примыкания к магистральной лесовозной дороге. При этом необходимо строительство лесовозных усов такой конструкции, которая позволяет заезжать на погрузочный пункт тяжелым магистральным лесовозам (сортиментовозам) с прицепами. Ввиду весьма высокой стоимости таких машин, качество лесовозного уса должно обеспечивать их сохранность.

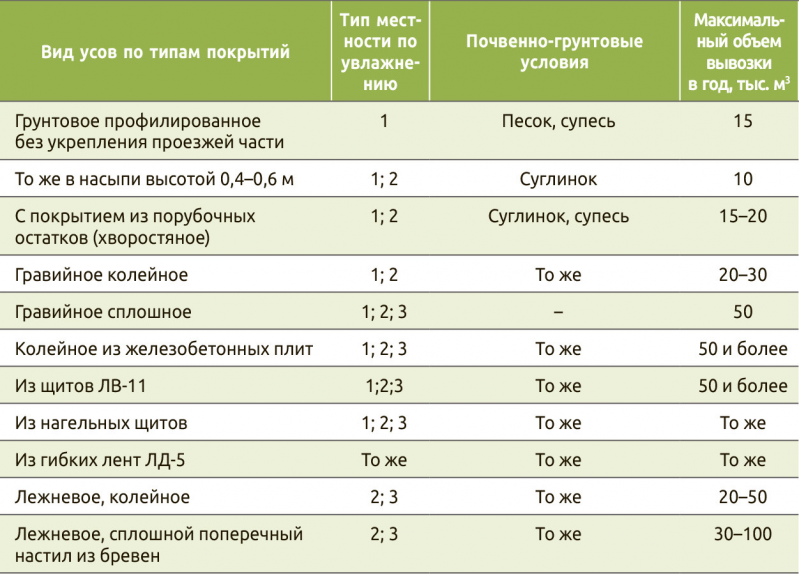

Дорожно-эксплуатационные качества уса определяются сезоном, местными грунтово-гидрологическими условиями и объемом древесины, подлежащей вывозке. Зима наиболее благоприятный период для вывозки древесины по усам, поскольку в этом случае требуется минимум дорожно-строительных работ. Выбор конструкции уса летнего действия зависит от почвенно-грунтовых условий, объема подлежащей вывозке древесины, наличия местных дорожно-строительных материалов и типа автопоезда (табл. 1).

Таблица 1. Условия целесообразного применения дорожных конструкций на лесовозных дорогах

Схема транспортного освоения лесного массива выбирается исходя из минимизации плеча вывозки заготовленной древесины. При увеличении расстояния между лесовозными дорогами уменьшается их общая протяженность, следовательно, снижается стоимость строительства дорог и их содержания. Однако при этом существенно увеличивается среднее расстояние трелевки и ее стоимость.

В практике российских лесозаготовительных компаний известны примеры, когда заготовленные сортименты трелевали тяжелыми колесными форвардерами в полностью погруженном положении на расстояние 4 км и более. При этом лесозаготовители часто уверены, что хорошо сэкономили на строительстве лесовозных дорог, но забывают посчитать затраты на работу форвардера: топливо, ремонт и техническое обслуживание. Ведь форвардер конструктивно не предназначен для вывозки древесины на большие расстояния, кроме разве что форвардера Ponsse Bison. Из-за значительного увеличения среднего расстояния трелевки существенно снижается производительность форвардера, и приходится приобретать второй.

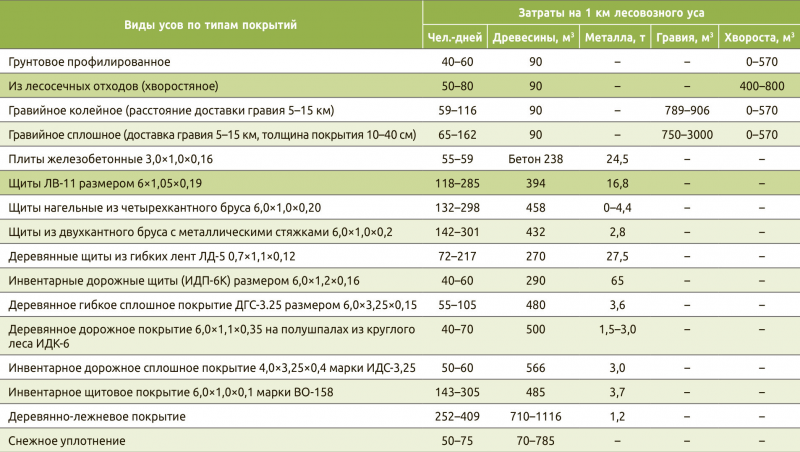

Большим достоинством усов из железобетонных плит является высокая прочность и износостойкость. Но плиты весьма дорогой материал, к тому же от завода-изготовителя их еще нужно привезти, потом разгрузить и складировать. Стоимость дорожной одежды из железобетонных плит прямо-пропорциональна расстоянию их перевозки (табл. 2).

Кроме того, без подготовленного основания и правильной перевязки, дорога из бетонных плит может стать непреодолимой для автотранспорта. Большим минусом железобетонныех плит считается неремонтнопригодность.

Таблица 2. Материальные затраты на строительство лесовозных дорог

Для лесозаготовительных предприятий древесина всегда была самым доступным конструктивным материалом, поэтому практически во всех случаях, когда на лесовозных дорогах надо укреплять проезжую часть и нет возможности использовать грунт, покрытие делается из лесоматериалов. Традиционно покрытия из древесины устраиваются в заболоченной местности с глинистыми грунтами. Известный в лесозаготовительном производстве лежневый настил часто может оказаться оптимальным, поскольку необходимая для его строительства древесина всегда под рукой. Но древесина имеет определенную стоимость, поэтому дорога с лежневым настилом фактически делается из товарной продукции (полуфабриката). Кроме того, стоимость такой дороги растет с ухудшением состояния мест прокладки.

Рис. 1. Лежневая дорога

Однако древесина, уложенная в лежневую дорогу, будет безвозвратно потеряна, ее дальнейшее использование невозможно (рис. 1). А при сегодняшних ценах древесины на рынке и ее немалом расходе на километр пути такой вариант приводит к значительным финансовым потерям.

Для устройства лежневой дороги на заранее подготовленное основание раскладываются шпалы, а на них круглые лесоматериалы – плотно друг к другу в виде двух колесопроводов или в виде разреженного или сплошного настила из бревен с последующей засыпкой дренирующим грунтом.

Конструкции с колейным деревянно-лежневым покрытием применяются преимущественно на прямых участках трассы и в кривых, на которых требуется уширение не более 0,2 метра.

Колеи-колесопроводы набирают из бревен длиной 6 или 8 м. С внутренней стороны колесопроводов укладывают бревна большего диаметра. Расход деловой древесины составляет 460 800 м 3 /км в зависимости от почвенно-грунтовых условий.

Более просты в изготовлении сплошные лежневые покрытия, для устройства которых не нужна высокая квалификация исполнителей. Требования к качеству укладываемых в настил лесоматериалов невысокие, поэтому финансовые потери от неиспользования древесины по прямому назначению низкие. Основной недостаток сплошного лежневого покрытия – повышенный расход древесины (800–1200 м 3 /км) и необходимость засыпки грунтом для создания приемлемых условий движения по поперечному настилу.

В грунтово-лежневых конструкциях дорог древесина используется для основания дорожной одежды, а само покрытие отсыпается из песчано-гравийных материалов. Засыпка древесины грунтом не только обеспечивает ровную и прочную проезжую часть, но и снижает интенсивность гниения древесины.

Колейные покрытия из инвентарных деревянных щитов эффективнее лежневых ввиду возможности повторного использования. В отрасли применяли несколько щитовых конструкций, различающихся способом скрепления брусьев и соединением щитов в колесопроводе: щиты с металлическими оголовниками ЛВ-11, деревянные щиты с нагельным креплением брусьев, щиты на металлических стяжках, гибкие ленты, дорожные щиты из досок и др. По конструкции ездовой поверхности и условиям передачи нагрузки на основание из дерева выделяются два основных типа переносных покрытий: ленточные, состоящие из сравнительно коротких (по направлению оси дороги) элементов, соединенных шарнирно и образующих сплошную гибкую ленту, и щитовые, состоящие из элементов, соизмеримых по длине (по оси дороги) с базой автолесовоза. Как ленточные, так и щитовые покрытия могут быть колейными, состоящими из двух колесопроводов, и сплошными, то есть с устройством проезжей части на всю ширину дороги.

Ленточные покрытия из-за малой опорной поверхности составляющих элементов сильно давят на основание, поэтому для распределения давления на большую площадь грунтового массива в большинстве случаев требуется его подготовка. Покрытие марки ЛД-5 представляет собой два колесопровода из деревянных щитов, шарнирно соединенных в ленты. Через 20 м ленты связываются поперечным соединительным щитом для соблюдения необходимого расстояния между колесопроводами.

Сплошное покрытие ДГС-3,25 монтируется из лент длиной 4–8 м, набранных из поперечно расположенных полубрусьев толщиной около 15 см, соединенных в звене двумя металлическими стержнями (стяжками), или стальными канатами, пропущенными в просверленные отверстия. Для придания жесткости покрытие укладывается на две нитки лежней из круглых лесоматериалов.

Щитовые переносные покрытия, в отличие от ленточных, собираются из жестких в обоих направлениях элементов и тоже выполняются как в виде колейных, так и со сплошной ездовой поверхностью. Такие покрытия создают ровную проезжую часть и оказывают меньшее удельное давление на основание, чем гибкие ленточные покрытия, то есть распределяют массу движущегося по ним автолесовоза на бóльшую опорную поверхность. Наибольшее распространение из щитовых переносных покрытий в свое время получили щиты ЛВ-11 (рис. 2).

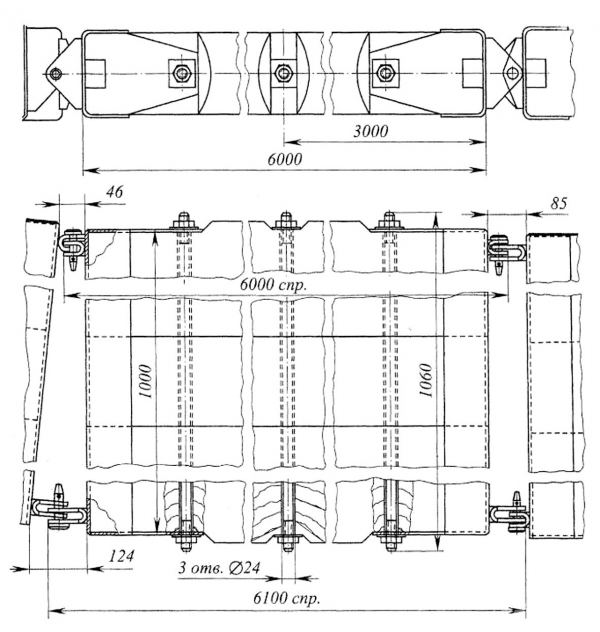

Рис. 2. Конструкция щита ЛВ-11

Усы с колесопроводами из щитов ЛВ-11 могут строиться на слабых почвогрунтах. При подготовке основания под щиты пни рекомендуется занижать заподлицо (спиливать или мульчировать) или выкорчевывать. Под колесопроводами недопустимы валуны, крупные корни и валеж.

Брусья для изготовления щита должны быть выполнены из бревен хвойных пород, имеющих небольшой сбег и диаметр не менее 24 см, то есть востребованных у деревопереработчиков, а потому дорогих.

Шпалы укладываются на нераскорчеванное основание или продольные лежни на расстоянии 1–1,5 м и выравнивают в горизонтальной плоскости. Чтобы предотвратить сдвиг колесопроводов на кривых, щиты укладываются в пазы в шпалах. Для укладки щитов используют краны грузоподъемностью 5–7 т с вылетом стрелы до 10 м или щитоукладчики.

Нагельные щиты изготавливаются из брусьев на специализированной линии ЛД-36-1. Поточное производство позволяло снизить затраты на него и механизировать сборку. Крепление брусьев в нагельных щитах осуществляется без использования металла, при помощи деревянных нагелей, как в деревянном кораблестроении. Но брусья щитов такой конструкции ослаблены отверстиями под нагели, поэтому требуется усиленное и тщательно выровненное основание.

Несомненным достоинством деревянных щитов для создания дорожной одежды временных дорог является значительно меньший вес, по сравнению с железобетонными плитами, а также относительная простота и низкая стоимость их производства, возможность производить их недалеко от места использования из низкотоварной древесины, которую можно предварительно модифицировать на мобильных установках для повышения стойкости к гниению.

Но у деревянных щитов есть и существенные недостатки: низкие прочность и износостойкость; часто их сколачивают на гвоздях, поскольку применение специальных клеев и систем «шип – паз» значительно удорожает конструкцию. Щиты значительно дороже лежневого настила, а возможность их повторного применения лишь гипотетическая. Как показывает практика, вдавленные тяжелыми машинами в дорогу деревянные щиты не удается вынуть из грязи, починить и использовать повторно.

Возможно изготовление необходимых для щитов пиломатериалов на верхнем складе, при помощи мобильных лесопильных станков. Но и в этом случае трудоемкость изготовления и себестоимость щитов очень высокие. Для устройства лесовозных усов используют и порубочные остатки уже освоенных лесосек. Порубочные остатки образуются при очистке деревьев от сучьев и обрезке вершин во время прокладки просеки, а затем при разработке лесосек. Для сбора лесосечных отходов задействуются подборщики сучьев и погрузчики с грейферными захватами.

Дорожно-строительные бригады непрерывно готовят хворостяную подушку и засыпают ее привозным дренирующим грунтом или песчано-гравийной смесью, профилируют и уплотняют. В сухих местах порубочные остатки засыпают местным грунтом из боковых резервов при помощи бульдозера, а в сырых и мокрых – из боковых канав экскаватором. Их уплотняют катками или гружеными самосвалами за 5–7 проходов. Расход хвороста на 1 км составляет 400–800 м 3 , расход дренирующего грунта – 680–2280 м 3 .

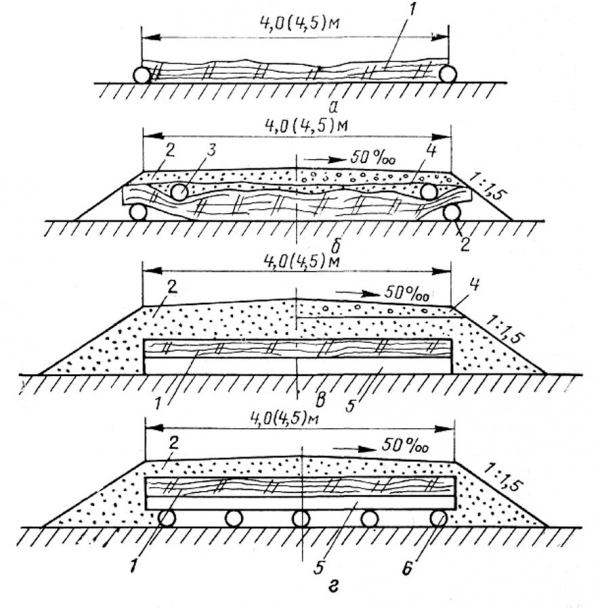

Для выравнивания и укрепления проезжей части на сухих местах при недренирующих грунтах широко используются усы на хворостяной выстилке из порубочных остатков. Толщина покрытия в уплотненном состоянии должна быть 0,2–0,3 м, ширина 4,0–4,5 м (рис. 3).

Рис. 3. Поперечные профили усов на хворостяной подушке: а – при сухих и дренирующих грунтах; б – в сухой период года; в – на сырых грунтах; г – на заболоченных участках: 1 – хворостяная подушка; 2 – песок; 3 – продольные лежни; 4 – гравийно-песчаная смесь; 5 – поперечные лежни; 6 – продольные лежни нижнего яруса

На сырых и заболоченных грунтах для повышения несущей способности устраивают хворостяную выстилку по сплошному или разряженному настилу с отсыпкой поверх хвороста слоя дренирующего грунта или гравийно-песчаной смеси толщиной 0,1–0,25 м. Средний расход древесины для устройства поперечного настила на болотах составляет 388 м 3 /км. Дренирующий грунт для засыпки хворостяной подушки должен обеспечивать частичное заполнение пустот между сучьями и пригрузку пружинящего слоя. Хворостяная выстилка хорошо пропускает воду и обеспечивает устойчивость отсыпанного грунта.

Еще один вариант – это грунтовые дороги с применением улучшенных дренирующих материалов: геосинтетических. При современных технологиях производства они обходятся намного дешевле. Однако никакой геотекстиль не спасет при обильных осадках. Отсыпка из инертных материалов в этом случае необходима, и, чем дальше строящаяся дорога от карьера, тем дороже она обойдется. Тогда затраты на строительство будут неоправданно высокими для временного лесовозного уса.

Весьма перспективной альтернативой рассмотренным способам строительства лесовозных усов можно считать современные дорожные маты повышенной прочности. Укладка дорожных матов позволяет обеспечить безопасный временный доступ к рабочим зонам и устойчивое дорожное покрытие как при мягком грунте, так и на твердых поверхностях. Использование современных пластиковых матов, в принципе, позволяет отказаться от перегрузки лесоматериалов при двухстадийной вывозке: по лесовозным усам лесовозами повышенной проходимости (УРАЛ, КрАЗ и др.), по магистралям – современными грузовиками (MAN, SISU и др.).

Современные пластиковые маты для устройства временных подъездных путей изготавливаются методом прессования или экструзии. Маты с шероховатой поверхностью сцепления применяются для автомобилей и колесных лесных машин, а с низкопрофильной поверхностью сцепления – для стальных гусениц и перемещения персонала.

Совместное российско-словенское предприятие ISOTRACK с большим опытом производства полимеров выпускает дорожные маты трех серий.

Серия L – облегченные маты, выдерживающие машины массой до 80 т. Площадь полезной поверхности мата 2,89 м 2 , а масса 36 кг – его могут переносить два работника. В стандартный высокий 40-футовый контейнер помещается 500 матов, в автотранспорт стандарта ЕС – 650 матов. Маты легко устанавливаются, имеют различные варианты соединения.

Серия Н – маты, выдерживающие машины массой до 150 т. Легко разгружаются с помощью подъемного оборудования или вилочного погрузчика. Просто устанавливаются, имеют различные варианты соединения. Масса одного мата 360 кг, площадь полезной поверхности 6,84 м 2 . В стандартный высокий 40-футовый контейнер помещается 50 матов, в автотранспорт стандарта ЕС – 80 матов.

Серия Х – маты повышенной прочности для устройства временных подъездных путей повышенной прочности на мягком грунте для эксплуатации при экстремально влажной погоде. Выдерживают машины свыше 200 т. Масса одного мата 295 кг, площадь полезной поверхности 7,5 м 2 . В стандартный высокий 40-футовый контейнер помещается 50 матов, в автотранспорт стандарта ЕС – 60 матов.

Рис. 4. Временный транспортный путь из матов

Аналогичного назначения дорожные плиты прочностью 15 МПа производит ООО «Рускомпозит». Материал плит содержит песок и переработанный пластик.

Дорожные маты легко демонтируются и переносятся на новый лесовозный ус. При правильном использовании и уходе маты обеспечивают высокие эксплуатационные показатели в течение многих лет. Все маты полностью подлежат вторичной переработке. Перед этим их чистят любым доступным способом.

Для хранения плит не требуются специальные условия и температурный режим, плиты обладают нулевым водопоглощением. Морозостойкость под ударом достигает -80 °С.

Маты слегка изгибаются в соответствии с контуром грунта, и тщательная подготовка основания не требуется (рис. 4). Кроме того, они предотвращают колееобразование, что позволяет избежать расходов на восстановление грунта. Обеспечивается безопасность движения и предотвращается застревание автотранспорта, поэтому работы не прекращаются и нет потерь рабочего времени. Материалы, применяемые при производстве матов, устойчивы к действию химических веществ и масел, защищены от воздействия УФ-лучей.

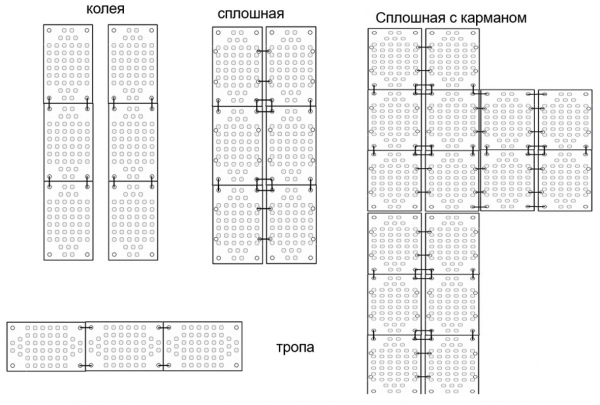

При помощи матов можно укладывать временные транспортные пути разной конструкции, колейные и сплошные (рис. 5).

Рис. 5. Варианты устройства покрытия из пластиковых матов для временных транспортных путей

Временные транспортные пути из пластиковых матов строятся в определенной последовательности (рис. 6 и 7). Допускается укладка матов без предварительного выравнивания основания (при незначительных перепадах высоты). Выравнивание составляет от 200 до 500 мм к ширине дорожного полотна. При строительстве дороги с предварительной отсыпкой земляного полотна сначала выполняется подготовка основания земляного полотна.

Рис. 6. Прокладка временной дороги Рис. 7. Порядок установки пластиковых матов в конструкцию временного транспортного пути

Для перевозки плит к месту строительства временной дороги можно использовать еврофуры стандарта EC80, вмещающие до 600 м 2 плит формата 2500 × 3000. Перемещение вдоль строящегося пути осуществляется на любом грузовом транспорте: лесовозах, самосвалах, тралах и т. д.

Для строительства (сборки) покрытия 1 км лесовозного уса (с шириной ездовой поверхности 4,5 м), выдерживающего автолесовоз массой 40 т, потребуется 500 матов серии H 2 × 4 м. Монтаж матов на 1 км уса силами трех человек займет примерно два рабочих дня.

Маты прямоугольной формы, поэтому на кривых участках (поворотах, разворотах) их следует укладывать «лесенкой». Компания ISOTRACK прорабатывает выпуск матов другой формы, чтобы упростить укладку поворотов на кривых малого радиуса.

Гарантированный срок службы матов составляет 50 циклов (сборка-разборка).

Для укладки матов также применяются машины (рис. 8).

Рис. 8. Укладка матов в конструкцию временной дороги: а – фронтальным погрузчиком; б – автокраном; в – гидроманипулятором форвардера или лесовоза

Технология создания временных транспортных путей из пластиковых матов весьма перспективна и найдет применение при освоении переувлажненных и заболоченных лесосек в теплое время года. По такому принципу можно собирать и разбирать временные покрытия на магистральном и пасечных трелевочных волоках. Это позволит в разы снизить негативные экологические последствия лесосечных работ, снизить трудоемкость лесовосстановительных мероприятий, значительно повысить эффективность работы трелевочной техники.

Текст:

Николай Тюрин, канд. техн. наук, профессор, СПбГЛТУ

Сергей Рудов, канд. техн. наук, ст. препод., ВАС им. С. М. Буденного

Ольга Куницкая, д-р техн. наук, профессор, АГАТУ

Игорь Григорьев, д-р техн. наук, профессор, АГАТУ

Максим Зорин, аспирант ВГЛТУ

Источник: lesprominform.ru