Железобетонные каркасы предназначены для строительства малоэтажных и многоэтажных гражданских (в том числе жилых) и промышленных зданий с нормативными нагрузками на 1 м 2 перекрытия от 3 до 30 кПа. Величина нагрузки зависит от пролета ригеля, шага колонн, плит перекрытий, способа строительства, конструктивных особенностей каркасов.

Железобетонные каркасы подразделяются:

— по способу обеспечения пространственной жесткости на конструктивно-статические типы: рамные, связевые, рамно-связевые;

— по технологии возведения: сборные, монолитные, сборно-монолитные;

— по типу горизонтальных несущих конструкций: с балочными перекрытиями, безригельные, с перекрытиями по фермам (в том числе высотой в этаж).

11.2.1. Каркасы с балочными перекрытиями

В основе проектирования сборных каркасных зданий лежат унифицированные конструктивные решения, предусмотренные каталогами индустриальных серийных изделий (например, серии 1.020.1-2с/89, ТК1-2). Такая практика принята в России и других странах. Некоторые серии являются межвидовыми — для применения в гражданском и промышленном строительстве. Унификация осуществляется на основе методики открытой системы типизации и базируется на типизированных габаритных схемах геометрических параметров зданий.

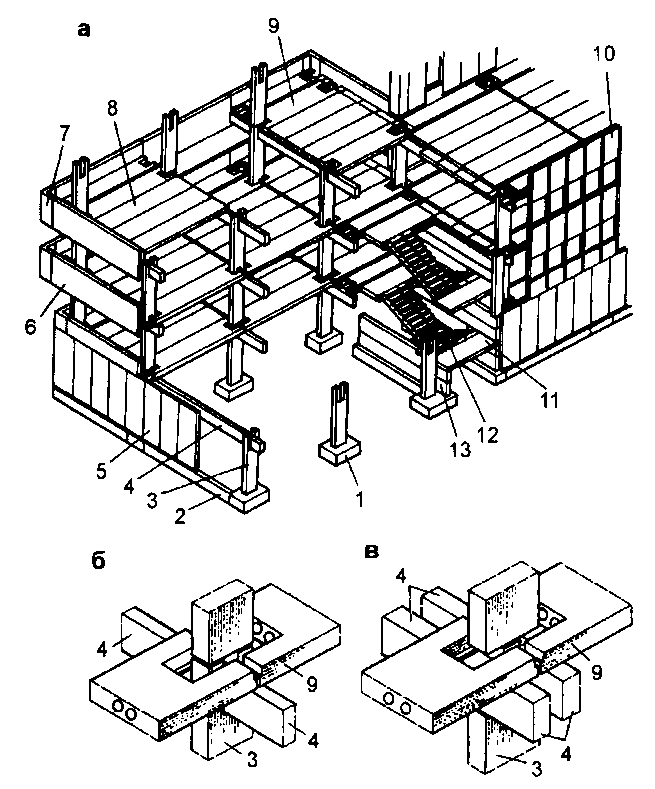

Технология строительства коттеджей с применением сборного железобетонного каркаса.

В результате унификации определились следующие основные параметры каркасных зданий и их железобетонных элементов:

— высоты типовых этажей: 3,0; 3,3; 3,6; 4,2; 5,4; 6,0; 7,2 м;

— высоты первого повышенного этажа: 4,2 (при высоте типового этажа 3,3 м); 4,8 (3,6); 6,0 (4,8); 7,2 (6,0) м;

— высоты подвальных этажей: 3,2; 3,4; 3,7; 4,0; 4,6 м;

— высота технического этажа 2,4 м;

— высота технического подполья 2,0 м;

— высоты верхних зальных этажей: 4,2; 4,8; 5,4; 6,0; 7,0; 8,0 м;

— сечение колонн 400х400 мм;

— высота колонн: на 1, 2 и 3 этажа;

— ригели сборные и сборно-монолитные высотой сечения 450, 600 и 900 мм с жестким или шарнирным соединением с колонной;

— плиты перекрытий: многопустотные (высота 220 мм); ребристые (300 и 400 мм); ребристые типа «ТТ» и «Т» (600 мм);

— размещение лестничных клеток в модульных ячейках колонн размерами 3,0х(6,0; 6,6; 7,2) м; 2,4х(4,8; 5,4; 6,0; 6,6) м.

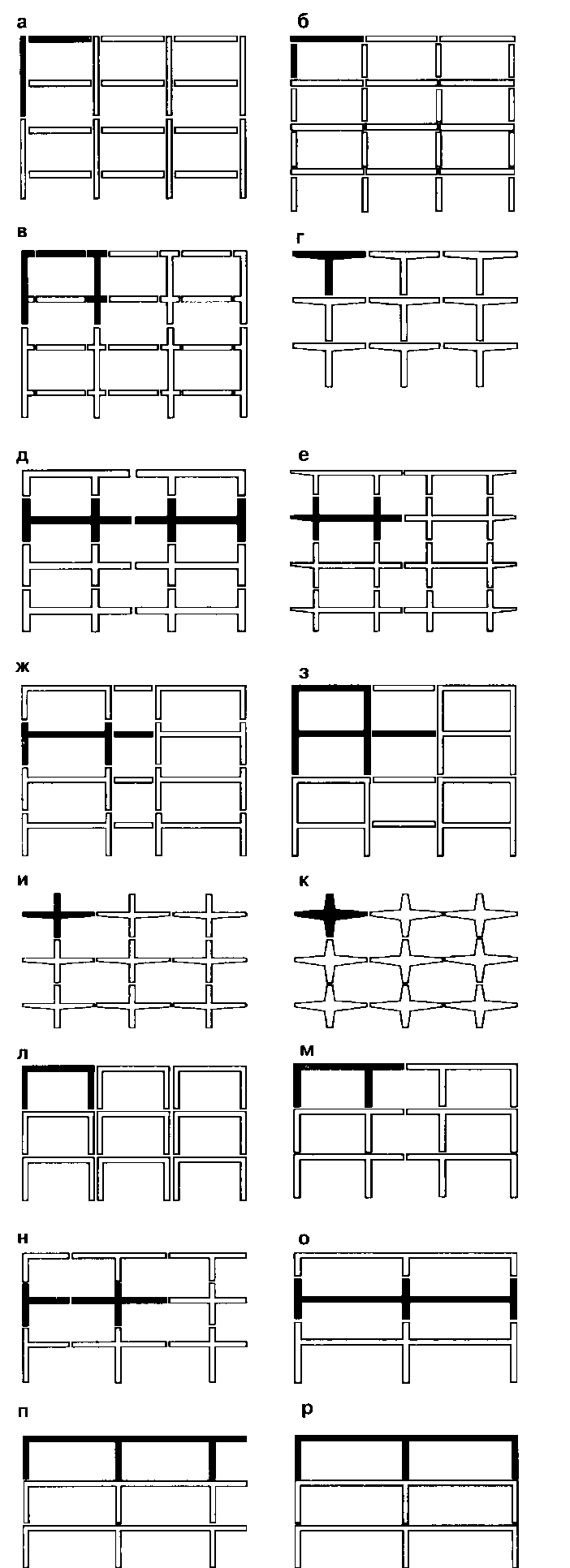

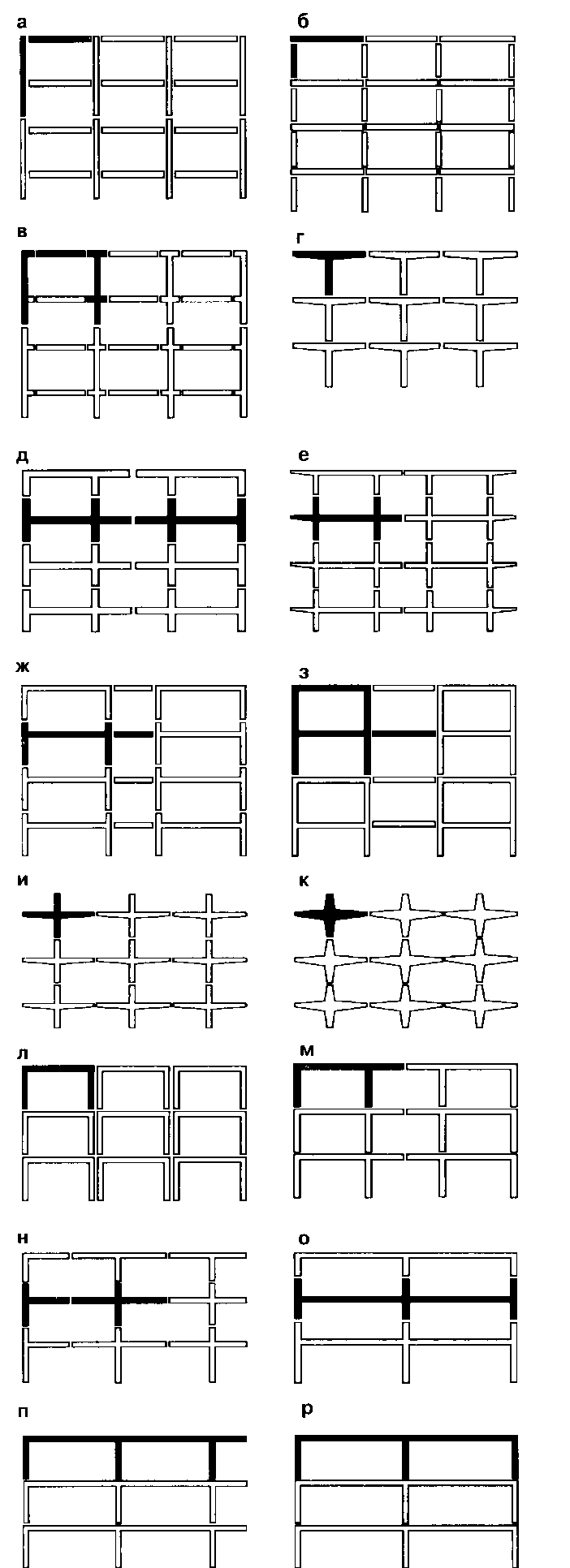

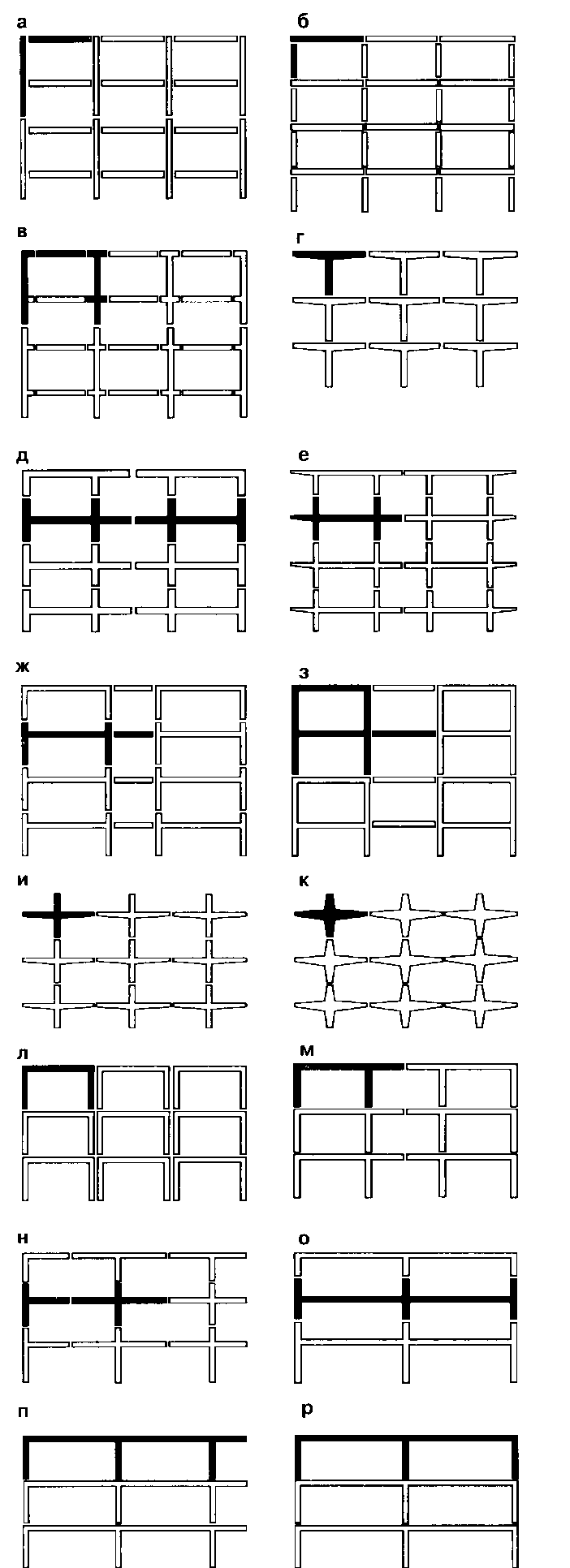

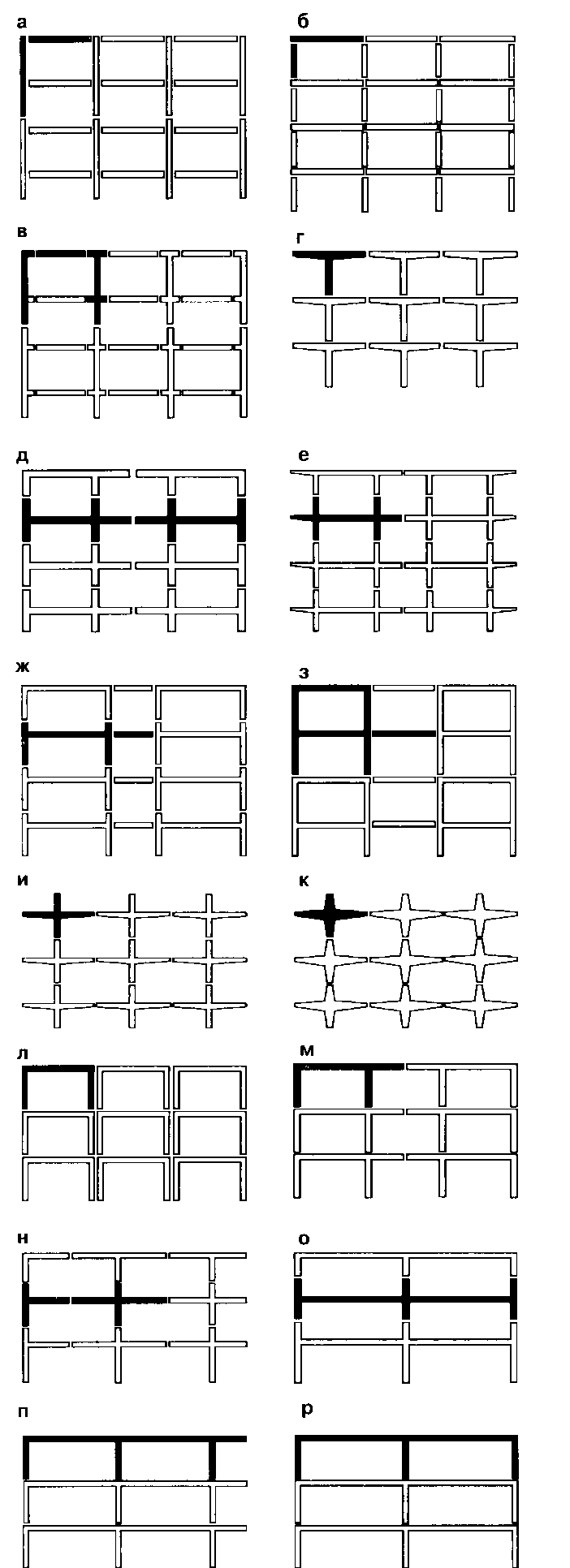

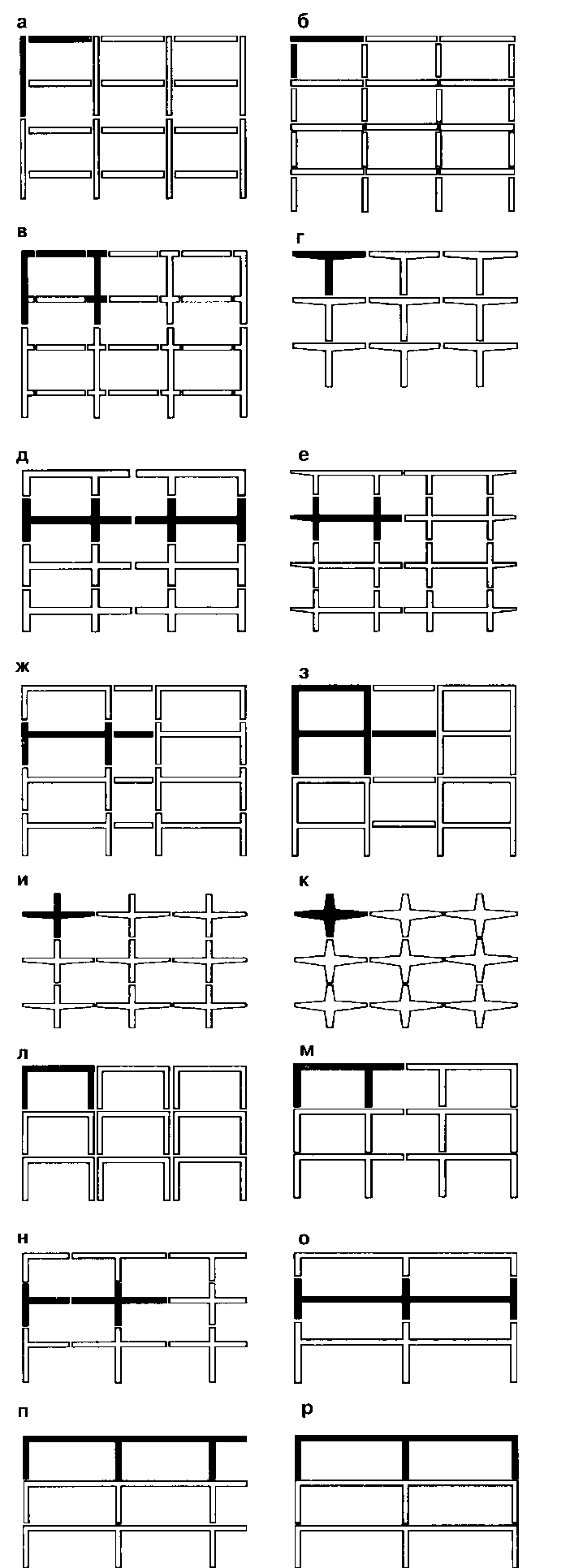

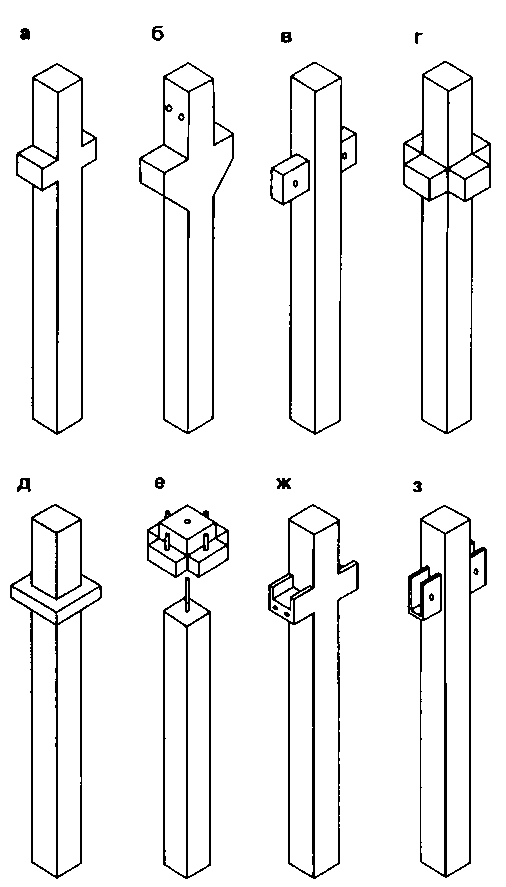

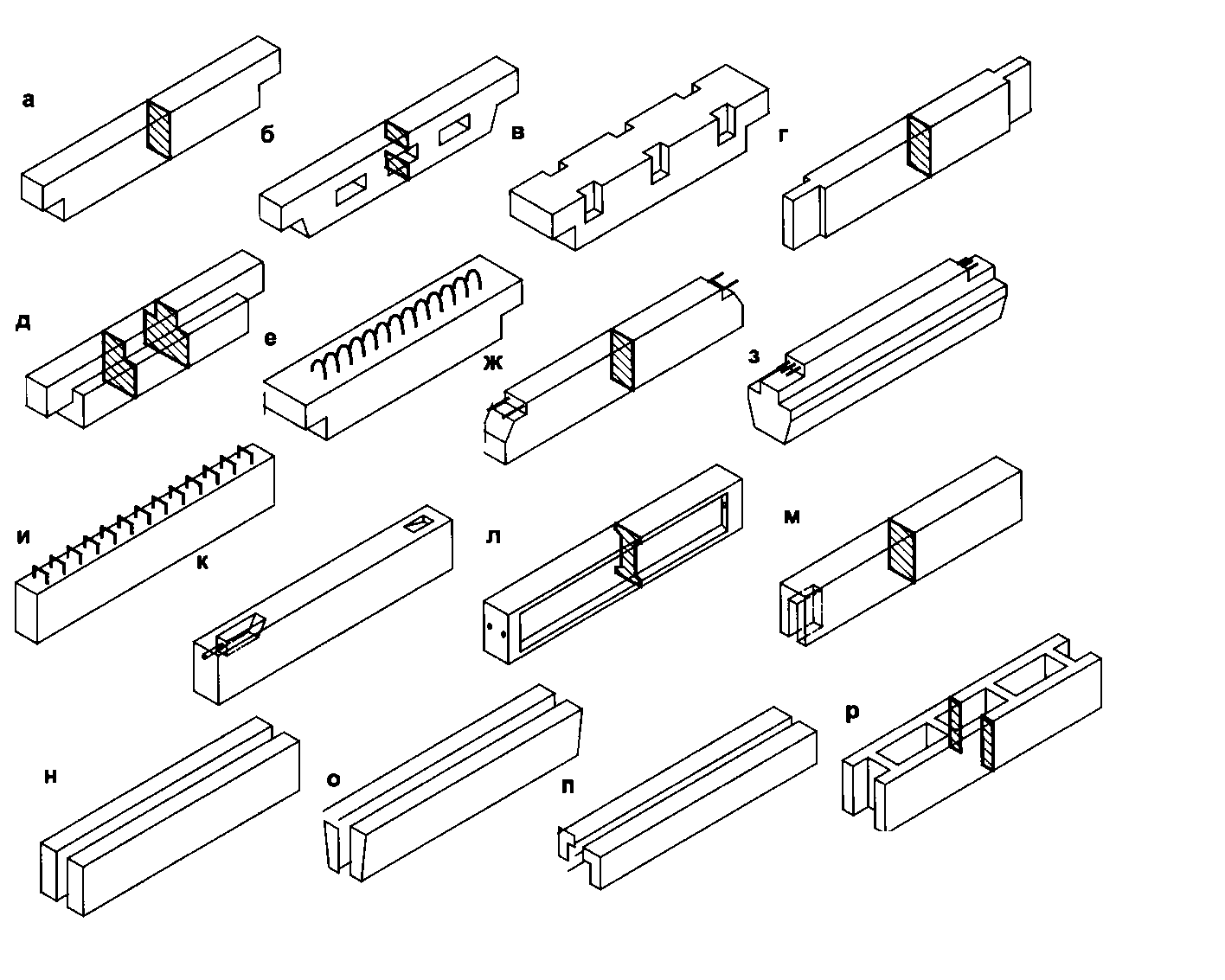

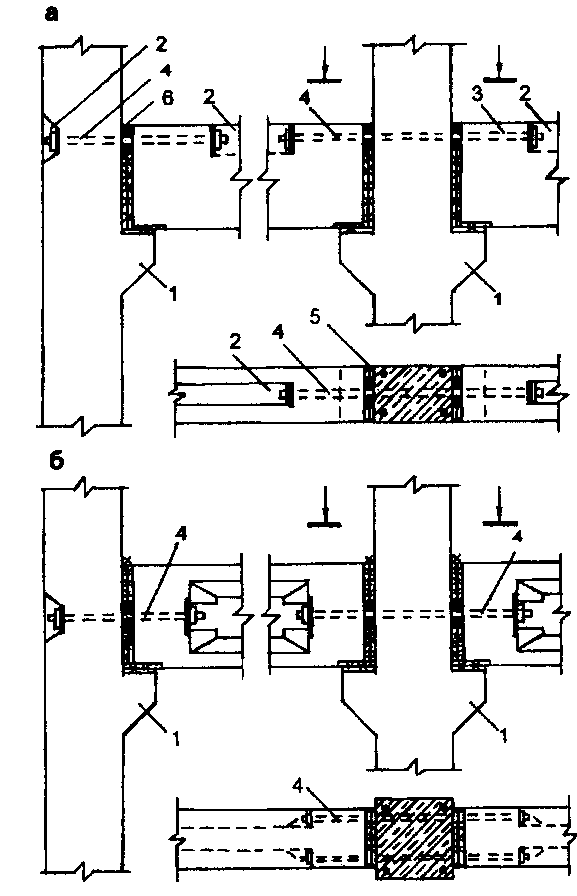

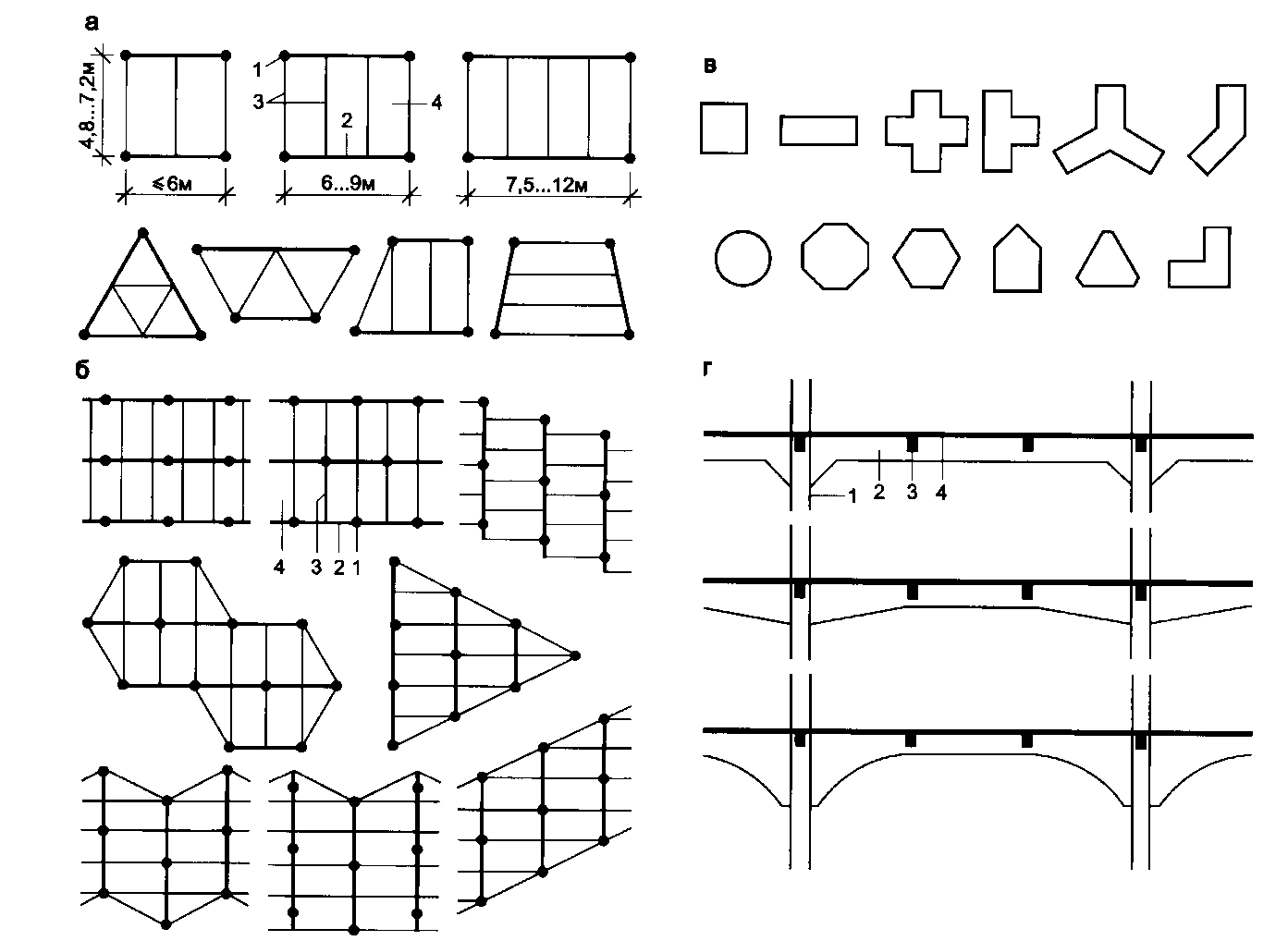

Элементы сборных каркасов. Большое значение при массовом строительстве каркасных зданий имеют способы членения несущих конструкций на сборные элементы (рис. 12.43). От системы членения во многом зависят: технологичность строительства, стоимость изготовления элементов на заводе и монтажа на строительной площадке, эксплуатационные свойства соединений и надежность всего здания.

Анимация технологии строительства Железобетонного каркасного дома с установкой сэндвич панелей

Рис. 12.43. Способы членения железобетонных каркасов на сборные элементы: а — двухэтажные колонны и однопролетные ригели; б — одноэтажные колонны и однопролетные ригели; в — Г- и Т-образные колонны и ригели-вставки; г — Т-образные элементы; д — Н-образ- ные рамы; е — то же, с наружными консолями; ж — П-образные рамы и ригели-вставки; з — двухэтажные рамы и ригели-вставки; и, к — крестообразные элементы; л — П-образные элементы; м — то же, с внутренними консолями; н — Г- и Т-образные элементы; о — Ж-образные элементы; п, р — двухпролетные рамы

При разработке железобетонных каркасов стремятся к укрупнению изделий, сокращению количества и упрощению стыков, повышению заводской готовности конструкций.

Наибольшее распространение имеет разрезка каркаса на линейные элементы — двухэтажные колонны и однопролетные ригели (рис. 12.43 а). Многие варианты с Г-, Н-, П-, Ж-образными элементами находят ограниченное применение из-за сложности изготовления, монтажа, перевозки, хотя и имеют преимущество в сниженном количестве стыков.

Железобетонные колонны подразделяют:

— по местоположению — рядовые, фасадные, торцевые, угловые, связевые и др.;

— по этажности — одно-, двух-, трех- и четырехэтажные;

— по несущей способности (например, 2000, 3000, 4000, 5000 кН);

— по форме поперечного сечения — квадратные, прямоугольные и др.;

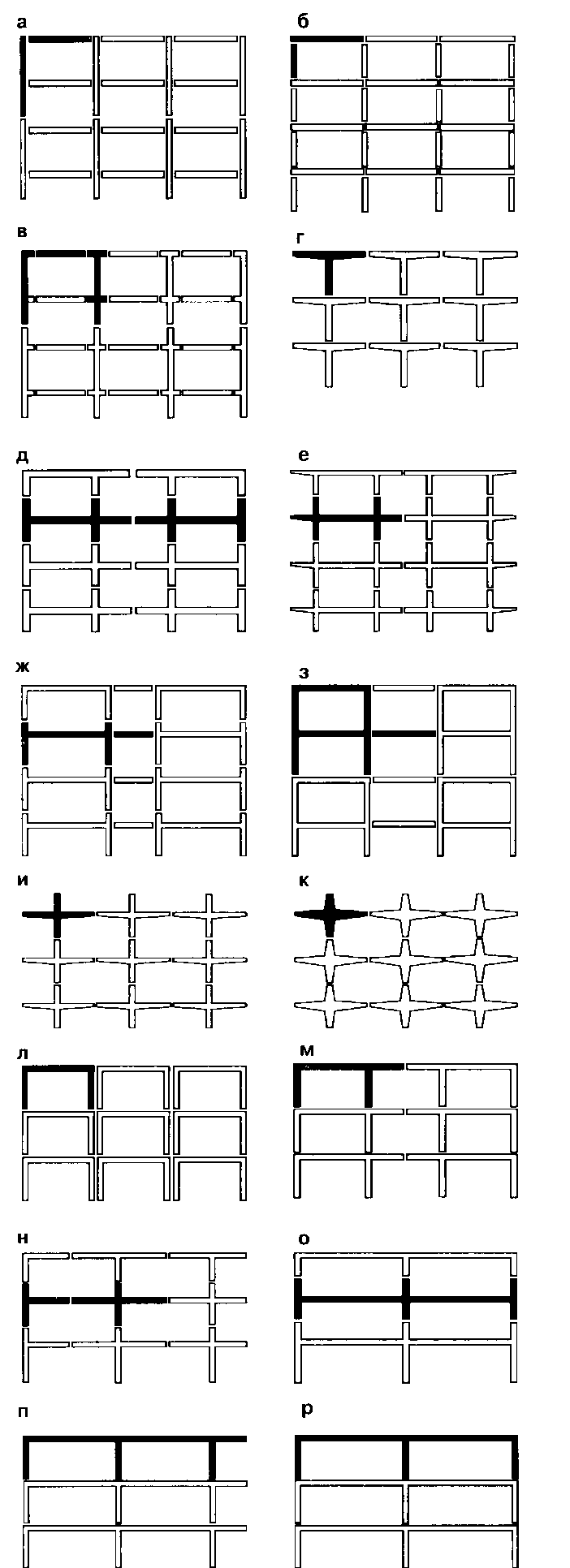

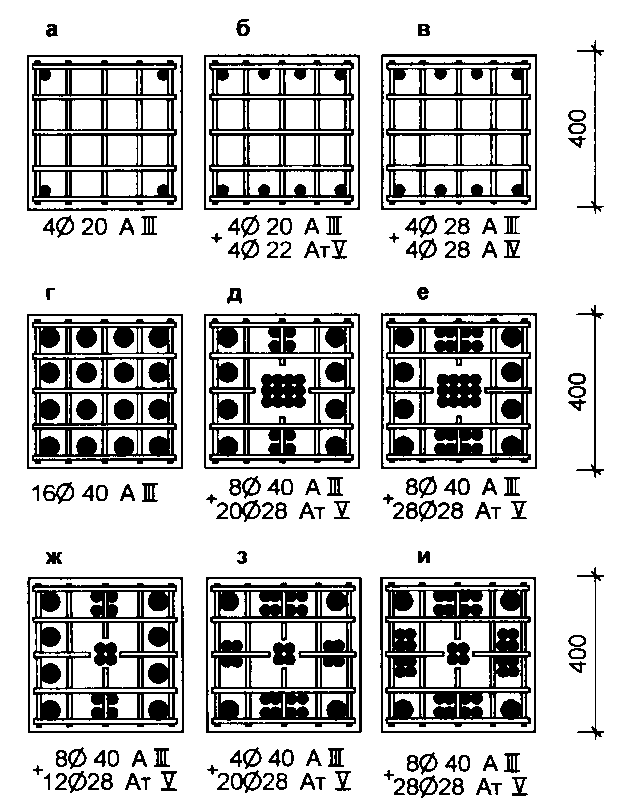

— по типу стыка колонн между собой (рис. 12.49) — безметальные, с плоскими металлическими торцами, с центрирующими прокладками, с выпусками свариваемой арматуры при монтаже;

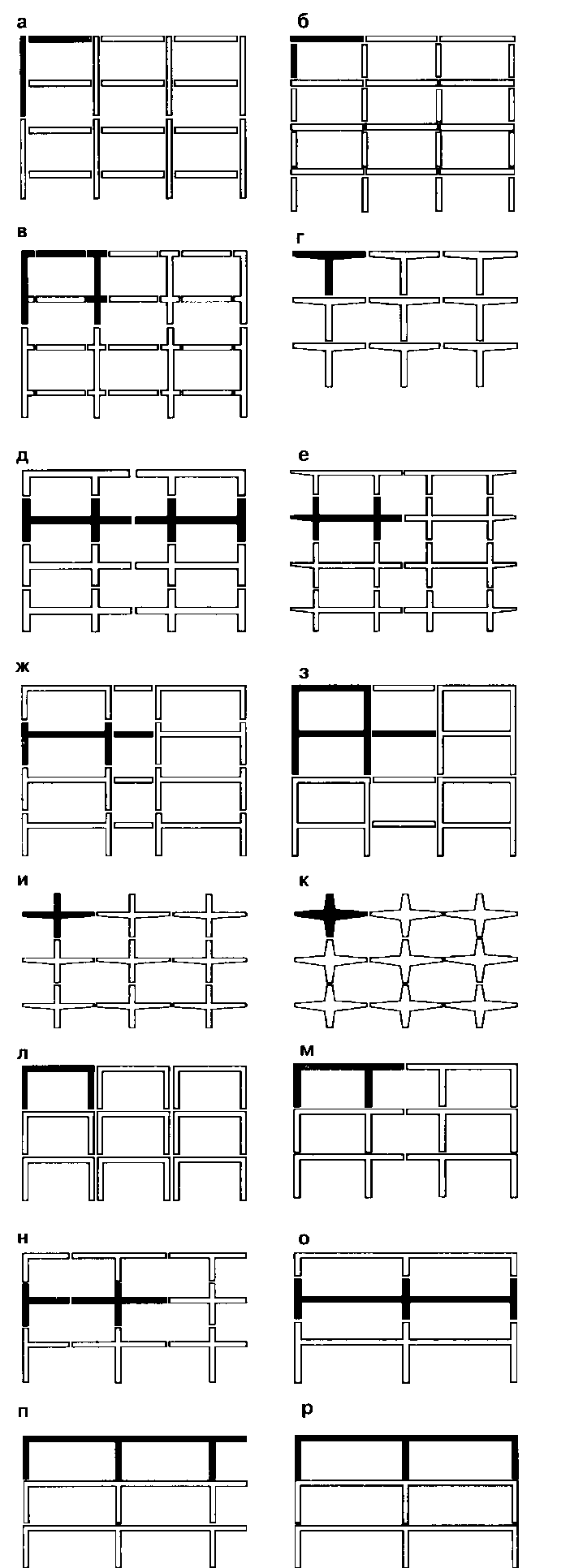

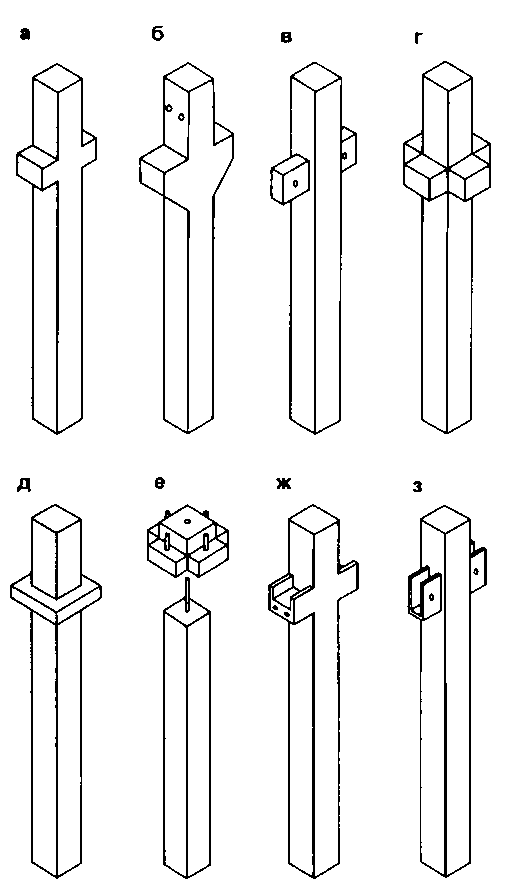

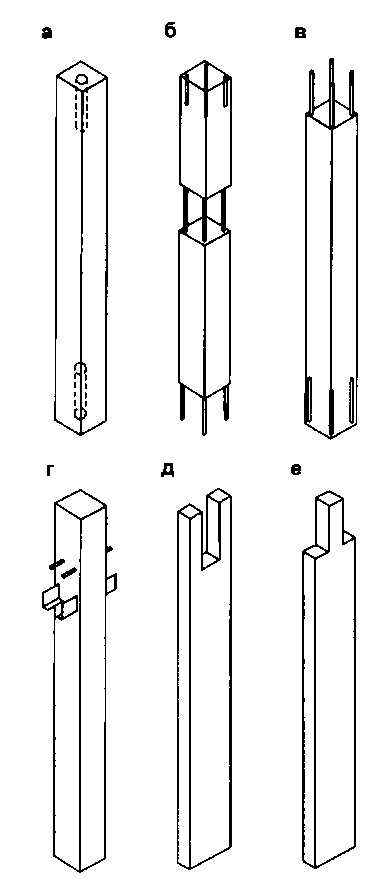

— по условиям опирания ригелей — колонны с консолями (рис. 12.44), бесконсольные (рис. 12.45);

— по классу бетона (например, В15; В25; В30; В45);

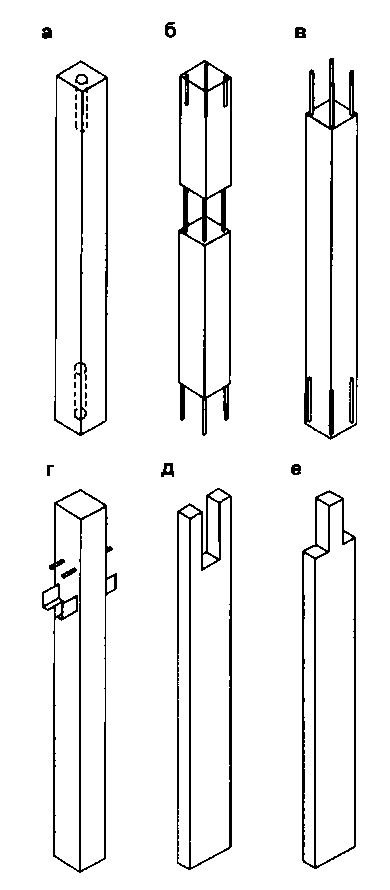

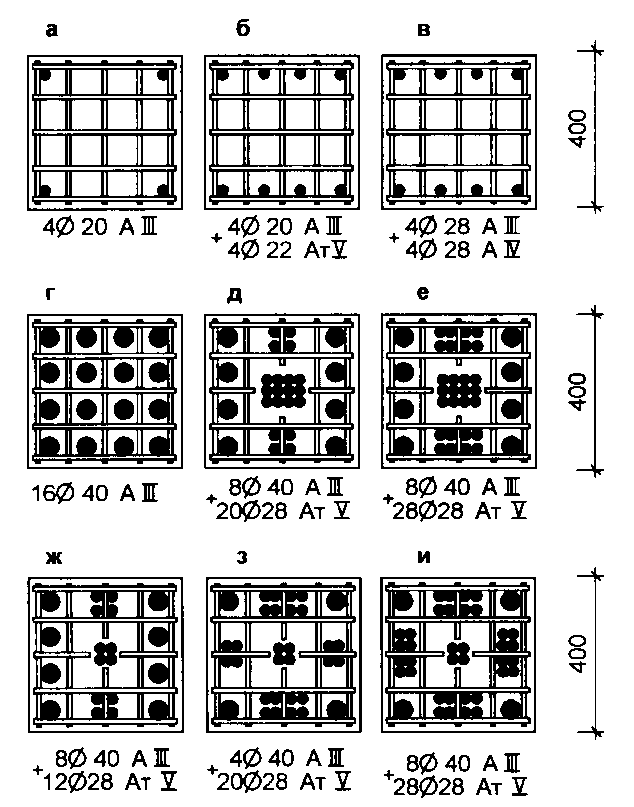

— по способу армирования ствола колонны (рис. 12.46): с периферийным армированием, с центральным армированием, со спиральной арматурой, с металлическими сердечниками, с комбинированным армированием.

Рис. 12.44. Колонны с консолями для опирания ригелей: а, в — со скрытыми консолями; б — с трапециевидными консолями; г — с четырехсторонними консолями; д — с квадратной капителью; е — с консольным оголовком; ж, з — со стальными консолями

Рис. 12.45. Бесконсольные колонны: а — с цилиндрическими каналами сверху и снизу; б — с обнаженной арматурой в уровне перекрытия; в — с верхними выпусками арматуры; г — с горизонтальными арматурными выпусками для соединения с ригелями; д — с вилкообразным оголовком; е — с плечиками для опирания ригелей

Рис. 12.46. Варианты армирования колонн. Периферийное армирование под нагрузки, кН: а — 2000; б — 3000; в — 5000. Смешанное армирование под нагрузки, кН: г — 9000; д — 12000; е — 15000; ж — 9000; з — 12000; и — 15000

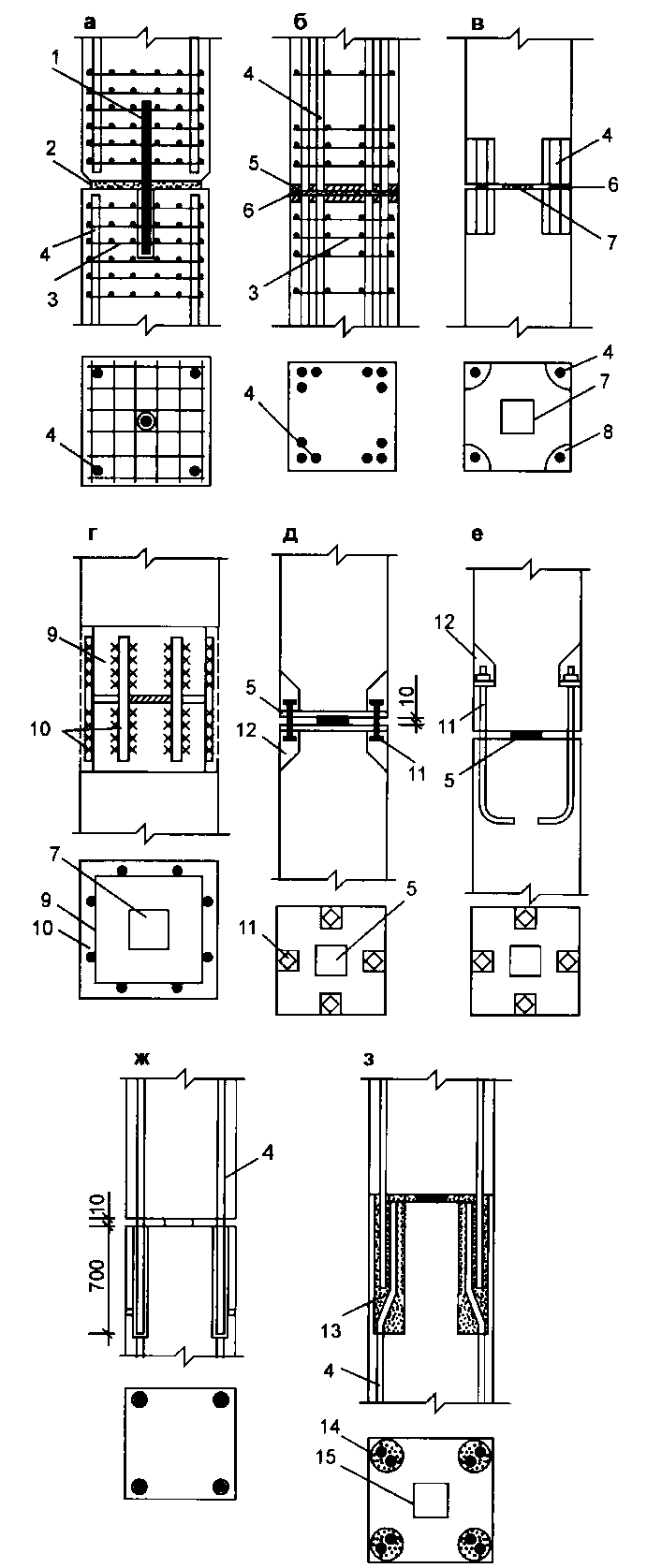

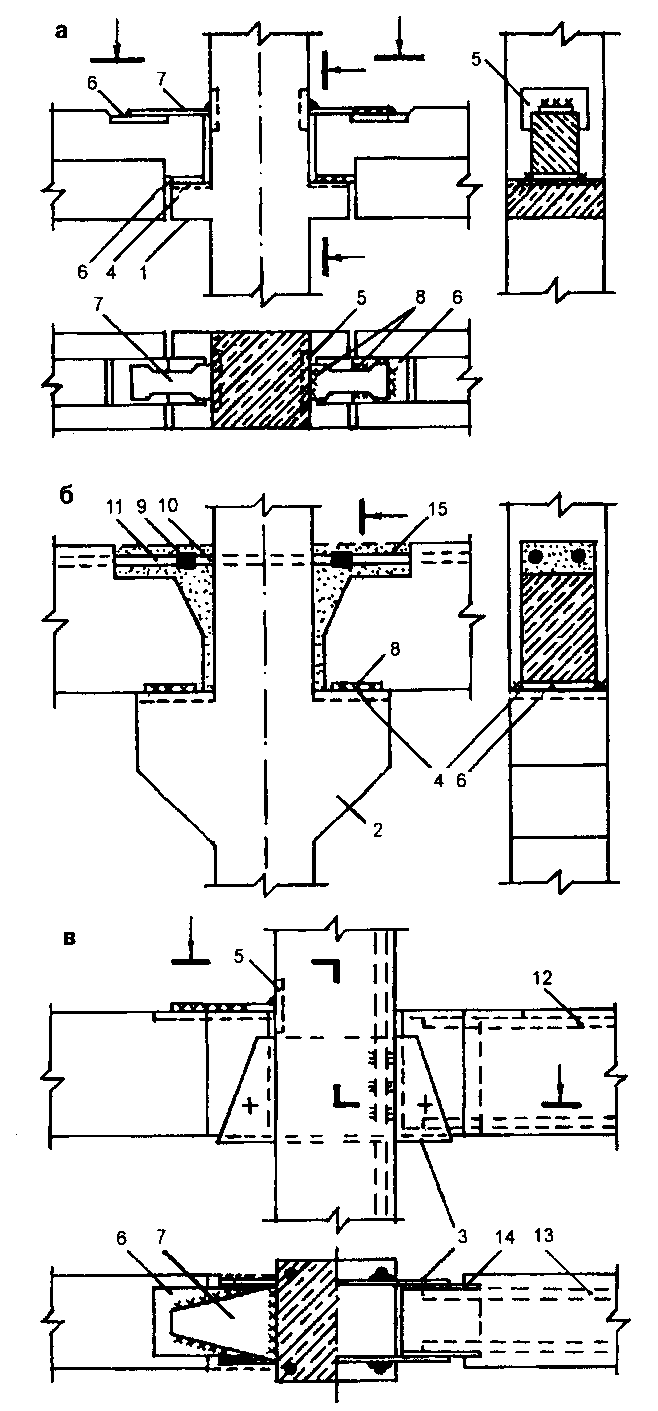

Рис. 12.49. Стыки колонн: а — контактный; б — плоский со стальными опорными пластинами; в — со сваркой продольной арматуры; г — со сваркой стальных оголовников; д, е — болтовые; ж, з — на полимеррастворах; 1 — фиксирующий стержень; 2 — цементно-песчаный раствор; 3 — сетка косвенного армирования; 4 — продольная арматура колонны; 5 — стальная пластина; 6 — сварка; 7 — центрирующий бетонный выступ; 8 — стыковая ниша; 9 — стальной оголовник; 10 — накладка на сварке; 11 — болт; 12 — гнездо; 13 — полимерраствор; 14 — отверстие в колонне; 15 — центрирующая прокладка

Армирование ствола колонн производят арматурными стержнями диаметром от 12 до 40 мм из стали А-II и A-III (A-IV, A-V), что позволяет добиться эффективной градации их несущей способности. Продольная и поперечная арматура (хомуты), сетки косвенного армирования и закладные детали объединяются в единый пространственный арматурный каркас (рис. 12.46).

По экономическим соображениям и условиям унификации элементов несущую способность колонн рекомендуется увеличивать путем повышения классов бетона и арматуры, а не за счет увеличения размеров поперечного сечения колонн.

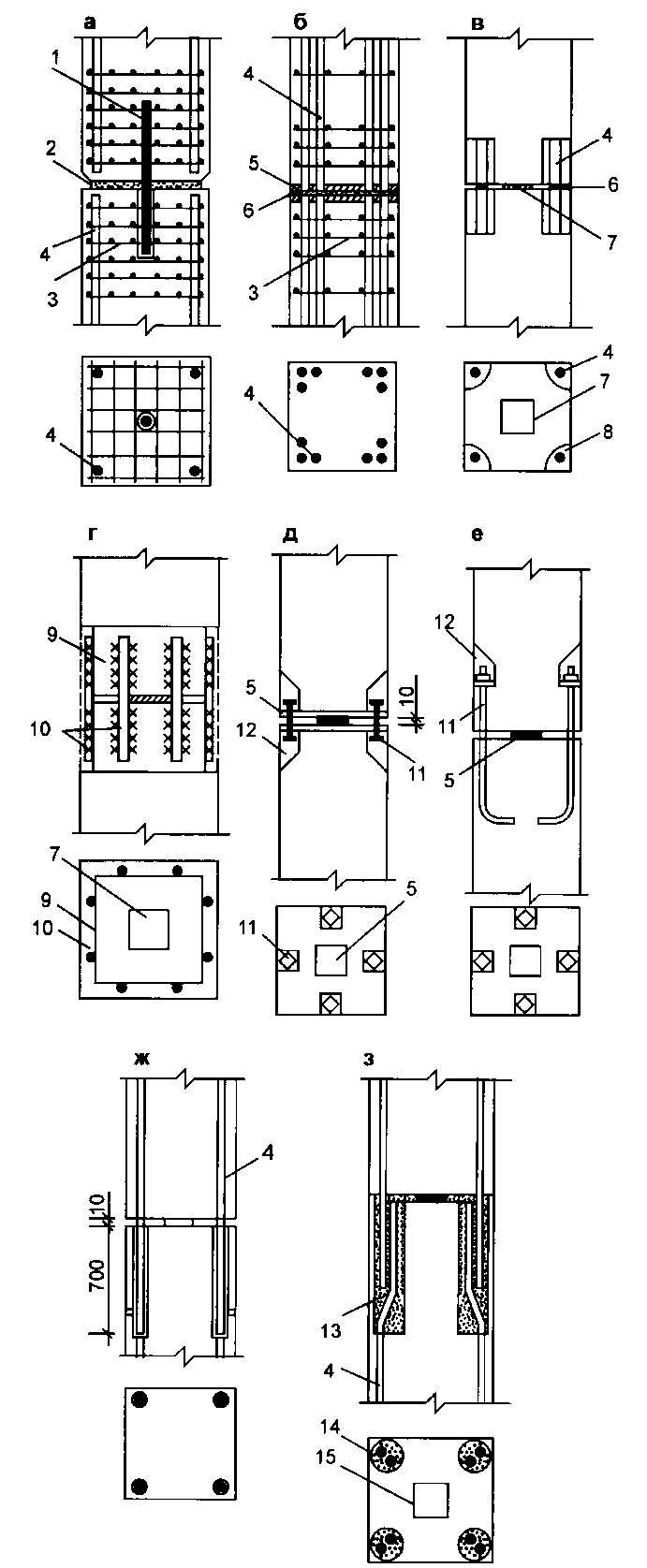

При значительных усилиях в колоннах и ограниченных (по условиям унификации) размерах их поперечного сечения колонны изготавливают с металлическими сердечниками, в качестве которых применяют полосы (пакет полос), наборное сечение из уголковой стали — «капуста», а также пучки свариваемой арматуры (рис. 12.47).

Рис. 12.47. Сборные железобетонные колонны с металлическими сердечниками: а — общий вид колонны; б — типы сечений стальных сердечников; в — стык колонны; г — деталь опирания на фундамент; 1 — выпуски арматурных стержней; 2 — стальные закладные детали; 3 — колонна; 4 — стальной сердечник; 5 — слябы; 6 — полосы толщиной до 60 мм; 7 — уголки; 8 — сварной шов; 9 — стяжной болт; 10 — стальная опорная плита; 11 — анкер

Рис. 12.48. Армирование консолей колонн: а — армирование с жесткими листами, привариваемыми к арматуре; б — комбинированного типа без соединения с продольной арматурой колонн; 1 — арматурный каркас колонны; 2 — металлоконструкция консоли; 3 — стальной лист, приваренный к продольной арматуре колонн; 4 — комбинированная конструкция консоли

Стыки колонн (рис. 12.49) подразделяют:

— олитные, сборно-монолитные, со сваркой продольной арматуры и без сварки;

— по форме: плоские, сферические, с подрезкой бетона в зоне стыка;

— по усилению зоны стыка: металлические, безметальные.

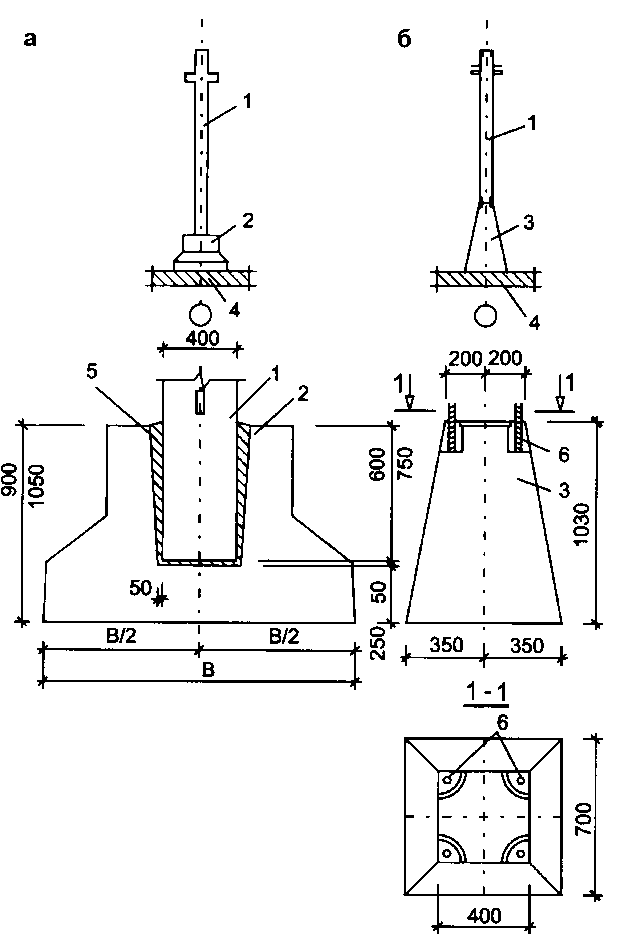

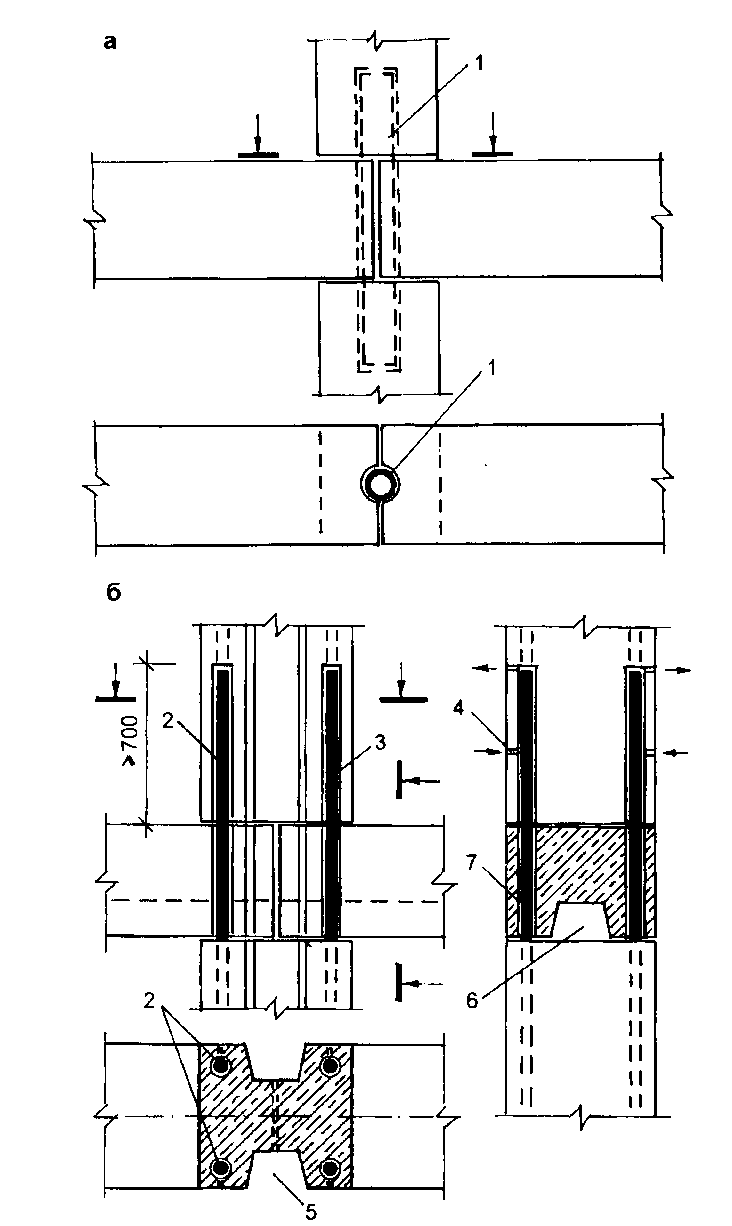

Опирание колонны на фундамент осуществляется обычно через сборный железобетонный башмак (рис. 12.50 а). В узле такого типа передача усилий происходит через прочный растворный шов, который, будучи заключенным в обойму, работает на смятие.

Рис. 12.50. Опирание железобетонных колони на фундамент: а — через башмак стаканного типа; б — через пирамидальный подколонник; 1 — колонна; 2 — башмак; 3 — подколонник; 4 — фундамент; 5 — бетон; 6 — выпуски арматуры

Другой тип опирания (рис. 12.50 б) с использованием подколонников пирамидального вида обеспечивает унификацию всех узловых соединений, простоту изготовления подколонника и более простые приемы достижения необходимой точности монтажа.

Железобетонные ригели различают:

— по местоположению в несущей системе: рядовые, фасадные, торцовые, лестничные, коридорные;

— по несущей способности (в кН/м) ригеля (например, 72, 110, 145);

— по пролету: однопролетные, двухпролетные, консольные;

— по форме поперечного сечения: прямоугольные, тавровые с полкой понизу, тавровые с полкой поверху, двутавровые, П-образные, спаренные, двухветвевые и др. (рис. 12.51 и 12.52);

— по типу стыка с колонной: с подрезкой на опоре, с выпусками продольной арматуры, с вертикальными отверстиями, с гнездами и т.п.;

— по способу производства: предварительное напряжение с механическим натяжением арматуры, с электротермическим способом натяжения арматуры и т.д.

Рис. 12.51. Ригели с опиранием на консоли колонн: а — с подрезкой на опоре; б — с подрезкой и горизонтальными проемами; в — с подрезкой и гнездами для опирания второстепенных балок; г — с зауженными опорными концами; д — с подрезкой на опоре и полками для опирания плит; е — с подрезкой и петлевыми выпусками поперечной арматуры; ж — с выпусками верхней продольной арматуры; з — то же, с полками; и — с выпусками поперечной арматуры; к — с верхними гнездами и отверстиями для установки болтов; л — двутаврового сечения с отверстиями для болтов; м — с гнездами для скрытых консолей колонн; н — спаренный; о — то же, трапециевидного сечения; п — спаренный из Г-образных элементов; р — двухветвевой

Рис. 12.52. Ригели бесконсольного опирания на колонны: а — с петлевыми выпусками продольной арматуры в трапециевидных гнездах; б — с полуцилиндрическими вертикальными гнездами; в — с вертикальными отверстиями; г — П-образного сечения; д — с полками и выпусками продольной арматуры; е — с выпусками продольной арматуры; ж — с выпусками продольной арматуры в гнездах и петлевыми выпусками поперечной арматуры^ — таврового сечения с выпусками продольной арматуры; и — с выпусками продольной и поперечной арматуры

Ригели каркасов часто имеют Т-образную форму поперечного сечения с полками понизу для опирания на них плит перекрытий. Такая форма ригеля позволяет уменьшить на толщину плиты перекрытия размер выступающей в интерьер части ригеля и тем самым снизить высоту этажей здания. Ригели в опорной части имеют подрезки, соответствующие размеру консоли колонн, в результате чего сопряжение ригеля с колонной осуществляется без выступающих в интерьер консолей или их частей (имитация рамного узла). Ширина ригелей понизу обычно равна ширине колонн.

Ригели изготавливают из бетона классов В25, В30 и В40 и армируют пространственными каркасами, в которые входят плоские каркасы, сетки и закладные детали, объединенные с помощью сварки.

Диафрагмы жесткости в системе сборного каркаса формируются из сборных железобетонных элементов (основное решение), а также выполняются из монолитного железобетона в виде замкнутых ядер жесткости (рис. 12.54 а) и решетчатых металлических конструкций (рис. 12.56).

Рис. 12.54. Варианты формирования диафрагм жесткости: а — замкнутых профилей; б — открытых; в — плоских

Рис. 12.56. Металлические связи сборного железобетонного унифицированного каркаса: а — полураскосные; б — портальные; 1 — сборные железобетонные колонны; 2 — связи; 3 — элемент для крепления связей к колоннам; 4 — закладные детали

Сборные элементы диафрагм жесткости подразделяют:

— по виду поперечного сечения верхней части: консольные (одно- и двухконсольные), бесконсольные;

— по типу горизонтального стыка диафрагм: с закладными деталями в горизонтальном шве, со шпонками, с безметальным контактным стыком;

— по наличию дверных проемов: проемные, беспроемные (глухие), Г-образные (флажок).

Как правило, диафрагмы жесткости — панели высотой на один этаж толщиной 140, 160, 180 мм.

Панели диафрагм жесткости устанавливают в пролетах от колонны до колонны и рассчитывают на совместную с ними работу. В плане панели всегда устанавливают по координационным осям, а по вертикали — таким образом, чтобы швы панелей совпадали с отметкой верха перекрытий.

Между собой и с колоннами в вертикальных швах панели связываются в монтажных узлах сварными соединениями, обеспечивающими передачу вертикальных сдвигающих усилий. Передачу горизонтальных сдвигающих усилий обеспечивают монолитные шпоночные соединения панелей в горизонтальных швах (рис. 12.55). Все зазоры в стыках и примыканиях панелей к колоннам и плитам перекрытий зачеканивают цементным раствором и бетоном.

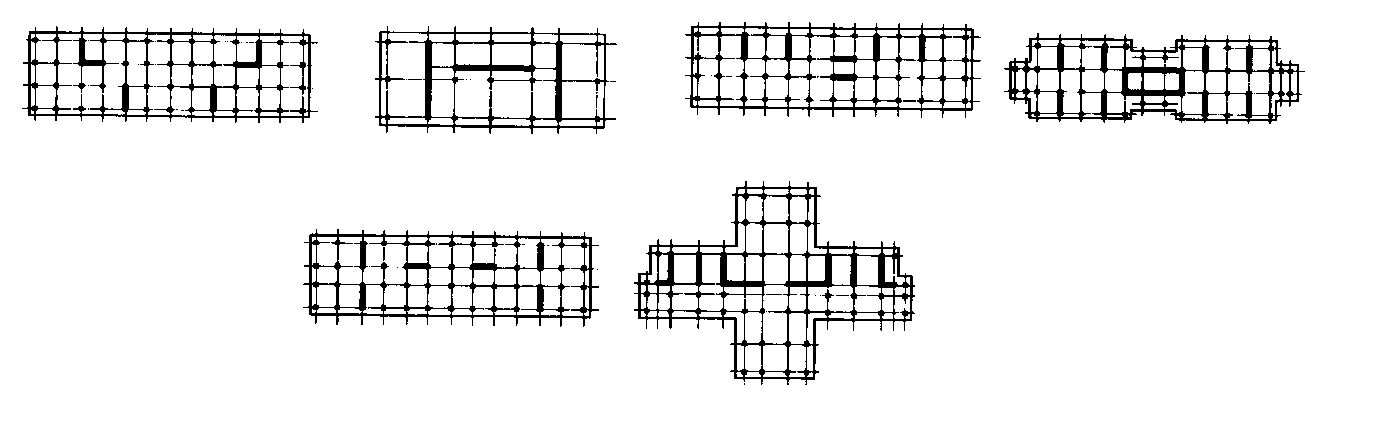

Рис. 12.55. Примеры компоновки диафрагм жесткости в каркасных зданиях

Общая устойчивость здания обеспечивается совместной работой горизонтальных дисков перекрытий и вертикальных диафрагм жесткости. Для этого необходимо устройство как минимум трех плоских диафрагм жесткости с горизонтальными осями, не пересекающимися в одной точке, т.е. в каждом температурном блоке здания необходимы две диафрагмы одного направления и одна — другого.

Для увеличения жесткости связевых систем рекомендуется объединять плоские диафрагмы жесткости в пространственные (рис. 12.54).

Диафрагмы жесткости следует распределять равномерно по плану здания (рис. 12.55).

В отдельных случаях, например при сложной конфигурации, диафрагмы жесткости выполняются в монолитном железобетоне. При этом, если монтаж основных несущих конструкций здания опережает производство работ по возведению монолитных диафрагм, то в местах их установки иногда устраивают металлические связи, служащие в последующем арматурой монолитных диафрагм.

В ряде случаев и, в частности, в производственных зданиях, в связи с требованиями технологии постановка сборных панелей невозможна или связана с потерями производственно-функционального характера. В этих случаях допускается устройство металлических связей (диафрагм жесткости) полураскосного или портального типа (рис. 12.56).

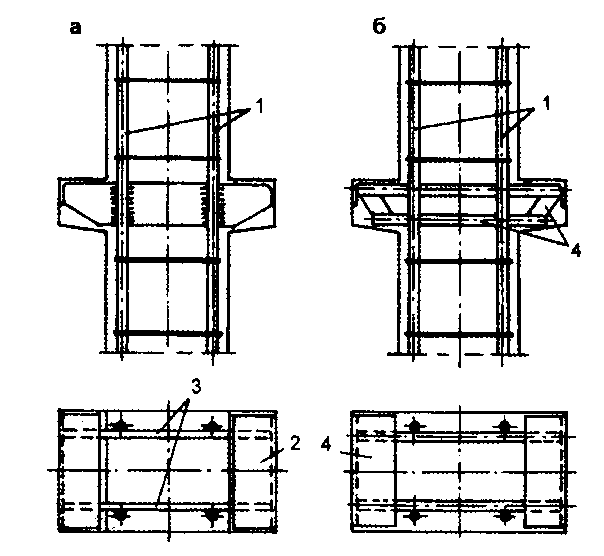

Сопряжения ригелей с колоннами. В зависимости от типа каркаса, назначения, разрезки на элементы и способов их сопряжения стыки элементов воспринимают различные усилия сжатия, растяжения, изгиба или среза, раздельно или в их сочетании друг с другом.

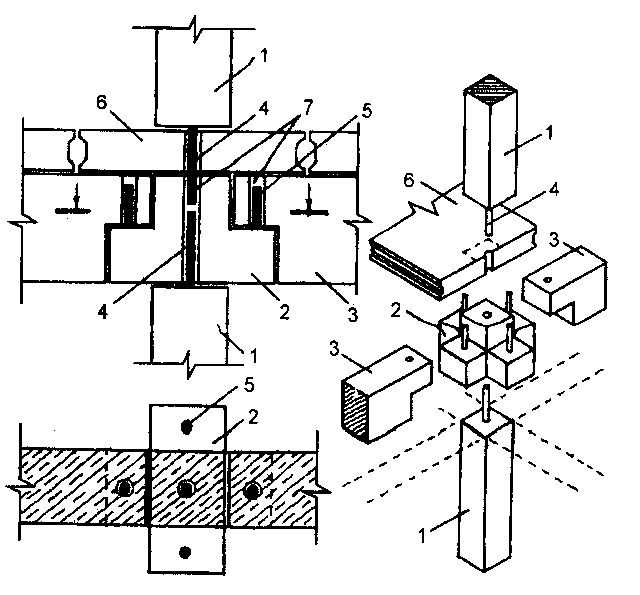

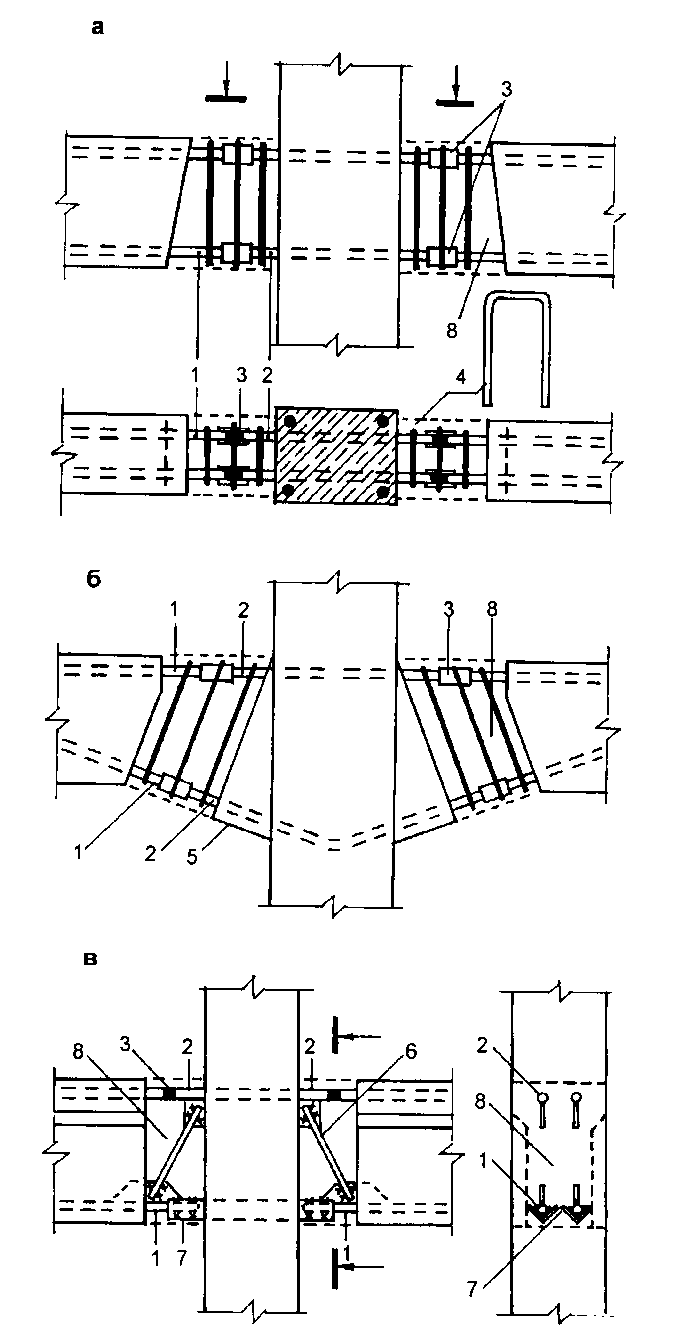

В сборных и сборно-монолитных каркасах сопряжение ригеля с колонной (рис. 12.57-12.61) может осуществляться шарнирно или жестко, на сварке или на болтах, с опиранием на консоли колонн или без консолей.

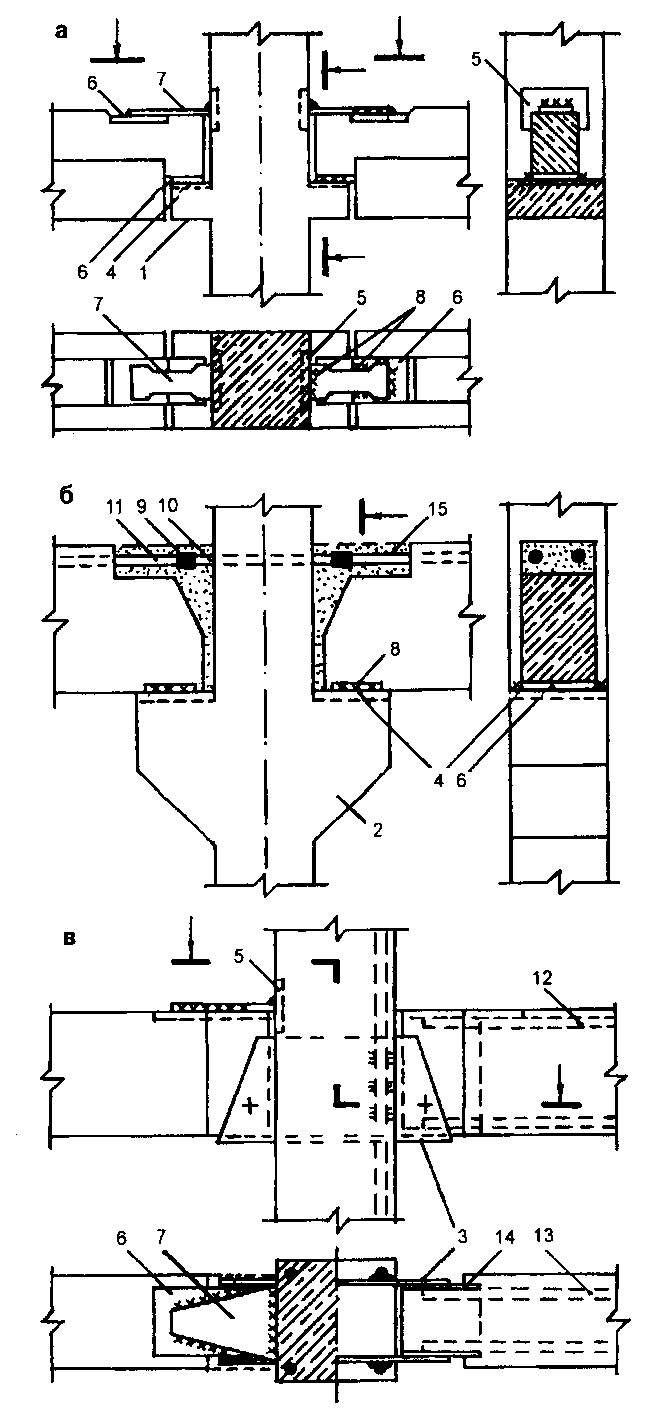

Рис. 12.57. Сварные сопряжения ригеля с колонной: а — шарнирное со скрытой консолью; б — жесткое с открытой консолью; в — опирание ригеля на стальной башмак; 1 — скрытая опорная консоль колонны; 2 — открытая консоль; 3 — стальной опорный башмак; 4 — закладная деталь консоли колонны; 5 — закладная деталь ствола колонны; 6 — закладная деталь ригеля; 7 — соединительная пластина; 8 — сварка; 9 — ванная сварка; 10 — выпуск арматуры колонны; 11 — выпуск арматуры ригеля; 12 — верхняя арматура ригеля; 13 — нижняя арматура ригеля; 14 — стальная обойма опорной части ригеля; 15 — бетон замоноличивания

Рис. 12.58. Болтовые сопряжения ригеля с колонной: а — в уровне верха ригеля; б — по оси ригеля; 1 — консоль колонны; 2 — гнездо; 3 — отверстие (канал); 4 — соединительные тяги (высокопрочные болты); 5 — сварка стальных листов; 6 — резиновое кольцо

Рис. 12.59. Сопряжение ригеля с колонной с помощью консольного оголовка:

1 — колонна; 2 — консольный оголовок; 3 — ригель; 4 — арматурный выпуск колонны; 5 — арматурный выпуск оголовка; 6 — плита перекрытия; 7 — цементно-песчаный раствор

Рис. 12.60. Бесконсольные сопряжения ригеля с колонной с замоноличиванием: а — по нормальным хомутам; б — по наклонным хомутам; в — с наклонными раскосами; 1 — арматурный выпуск ригеля; 2 — арматурный выпуск колонны; 3 — сварка ванная; 4 — хомут; 5 – вут колонны; 6 — раскос; 7 — уголковый выпуск из колонны; 8 — бетон замоноличивания

Рис. 12.61. Бесконсольные сопряжения ригеля с колонной (плат- форменно-штепсельные стыки колонн): а — с помощью стального трубчатого стержня; б — с помощью арматурных выпусков колонны; 1 — стальной трубчатый стержень; 2 — выпуски продольной арматуры колонны; 3 — гнездо в нижней части колонны; 4 — отверстие для инъецирования полимерра- створа; 5 — ниша для прокладки вертикальных коммуникаций; 6 — канал для прокладки горизонтальных коммуникаций; 7 — сквозное отверстие в ригеле

Шарнирные сопряжения ригелей с колоннами (например, рис. 12.57 а) применяются при связевом типе каркаса. Ригель опирают на выступающие из колонн короткие железобетонные или стальные консоли, располагаемые под ригелем либо в подрезках ригеля (скрытые консоли). Стыки рассчитываются как свободно лежащие балки на консолях.

Широкое распространение получили жесткие стыки с открытыми железобетонными консолями (рис. 12.57 б). По верху консоли закреплен стальной лист. По концам ригелей также предусмотрены опорные стальные листы. При установке ригелей на консоли эти листы соединяются между собой фланговыми швами дуговой электросваркой.

Концы верхней арматуры ригелей выступают из бетона и соединяются с горизонтальными концами арматуры, выступающими из колонны. Соединение стержней осуществляется полуавтоматической сваркой в медных формах с заплавлением зазора между торцами арматуры. Швы между торцами ригелей и колоннами и зона сварки верхней арматуры заполняются бетоном. Такой стык является жестким соединением. Каркас из сборных элементов таким образом становится рамной конструкцией.

В зарубежной практике часто применяются болтовые стыки ригелей с колоннами с опиранием концов ригелей на консоли колонн (рис. 12.58). Ригели между собой соединяются через колонну соединительными тягами (средний узел) или высокопрочными болтами (крайний узел). Анкерные приспособления для концов ригелей располагаются в специальных гнездах и способны передавать значительные вертикальные и горизонтальные нагрузки. В случае расположения соединительных тяг в верхней части ригеля передается также и достаточно большой изгибающий момент.

Довольно часто применяются бесконсольные сопряжения ригеля с колонной, монтируемые на строительной площадке с установкой нормальных (рис. 12.60 а) и наклонных (рис. 12.60 б) хомутов с замоноличиванием бетоном зоны у грани колонны. Сварка выпусков стержней из колонны и ригелей после расстановки хомутов осуществляется в полуцилиндрических подкладках. Такое сопряжение передает значительные горизонтальные силы и достаточно большие изгибающие моменты.

Российскими специалистами разработана конструкция бесконсольного сопряжения ригеля с колонной с применением сварных деталей в виде раскосных стержней (рис. 12.60 в). Конструкция еще до замоноличивания получает значительную жесткость и может воспринимать необходимые монтажные усилия без временных опор.

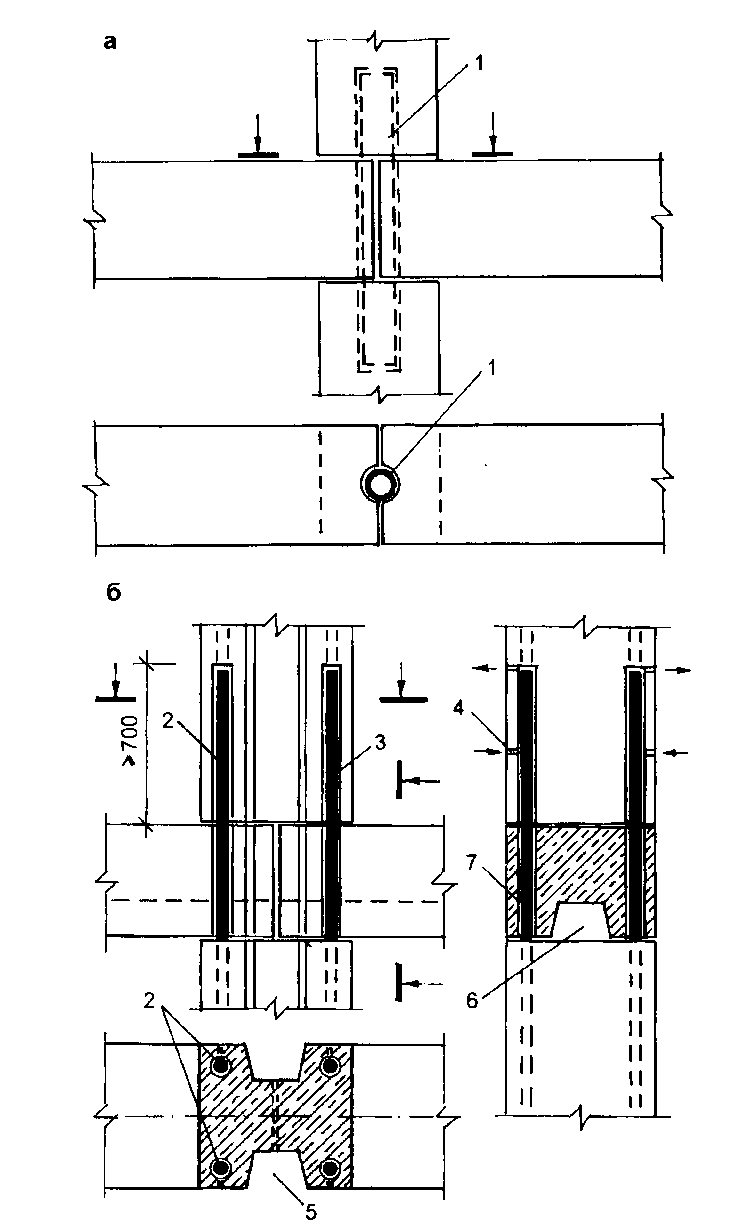

Конструкции каркаса серии 1.020.1-2с/89 предназначены для применения в строительстве общественных и производственных зданий со следующими объемно-планировочными параметрами (рис. 12.62; табл. 12.1):

— высота этажа: 3,3; 3,6; 4,2; 4,8; 5,4; 6,0; 7,2 м;

— шаг колонн в направлении ригелей (поперек здания) и направлении плит перекрытий (вдоль здания): 3,0; 6,0; 7,2; 9,0 м;

— этажность: 1-16 этажей;

— расчетная нагрузка на перекрытие (без учета собственного веса плит): от 4 до 21 кН.

Рис. 12.62. Схемы каркасов серии 1.020.1-2с.

Разрезы: а — зального помещения; б — двухэтажных зданий; в — многоэтажного здания. Конструктивно-статические схемы: г — рамная в поперечном и продольном направлении; д — рамная в поперечном и неполная рамная в продольном; е — рамно-связевая; ж — рамно-связевая в поперечном направлении; з — рамно-связевая в продольном, и — план расположения элементов каркаса

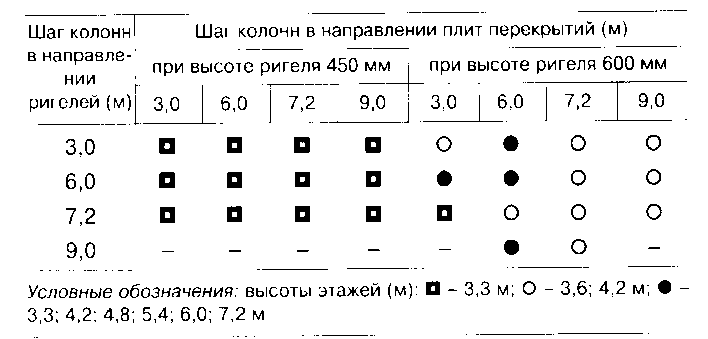

Таблица 12.1. Объемно-планировочные параметры каркасов серии 1.020.1 -2с/89

В конструкциях серии предусмотрена возможность устройства зальных помещений с расположением залов на втором этаже двухэтажных зданий, а также отдельно стоящих залов (рис. 12.62 а, б).

Конструкции серии запроектированы для применения в рамных и рамно-связевых схемах несущих каркасов зданий. Применяются следующие конструктивные схемы:

— рамная в поперечном и продольном направлениях (рис. 12.62 г);

— рамная схема в поперечном и неполная рамная в продольном направлении (рис. 12.62 д);

— рамно-связевая схема с применением диафрагм жесткости в поперечном и продольном направлениях (рис. 12.62 е);

— рамно-связевая в одном из направлений (рис. 12.62 ж, з);

— возможные комбинации вышеперечисленных схем.

Колонны запроектированы единого сечения 400х400 мм для зданий от 1 до 16 этажей. В местах примыкания поперечных и продольных ригелей колонны снабжены выпусками арматуры в верхней зоне и уголковыми стальными консолями в нижней зоне узла, предназначенными для соединения на сварке с соответствующими выпусками из ригелей в жестком рамном узле. Уголковые выпуски одновременно служат и монтажными столиками для удобства установки ригелей без применения монтажных приспособлений.

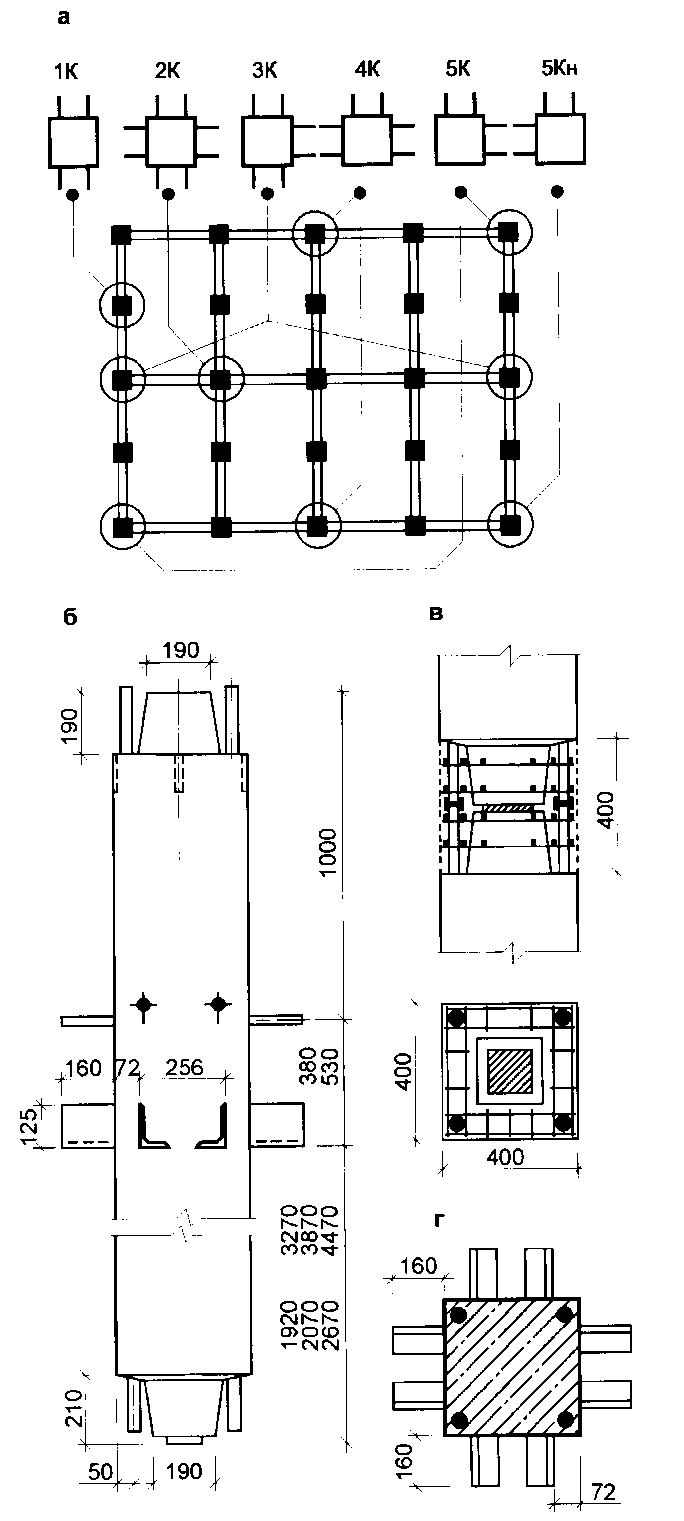

Согласно ориентации колонн в плане здания они подразделяются на колонны (рис. 12.63), устанавливаемые:

— по внутренним и наружным осям с жесткими рамными узлами в поперечном направлении (тип 1К);

— по внутренним осям с жесткими рамными узлами в поперечном и продольном направлениях; по наружным осям в местах примыкания консольных ригелей балконов (2К);

— по наружным поперечным осям с жесткими рамными узлами; по внутренним осям у лестничных клеток и температурных швов (3К);

— по наружным продольным осям с жесткими узлами (4К);

— в углах здания (температурного блока) (5К, 5Кн).

Рис. 12.63. Колонны каркаса серии 1.020.1-2с: а — типы колонн по ориентации в плане; б — колонна одноэтажная средняя (типа 2КС); в — сварной стык колонн; г — сечение колонны

По расположению по высоте здания колонны подразделяются на нижние, средние, верхние и бесстыковые — на всю высоту здания (от 1 до 3 этажей).

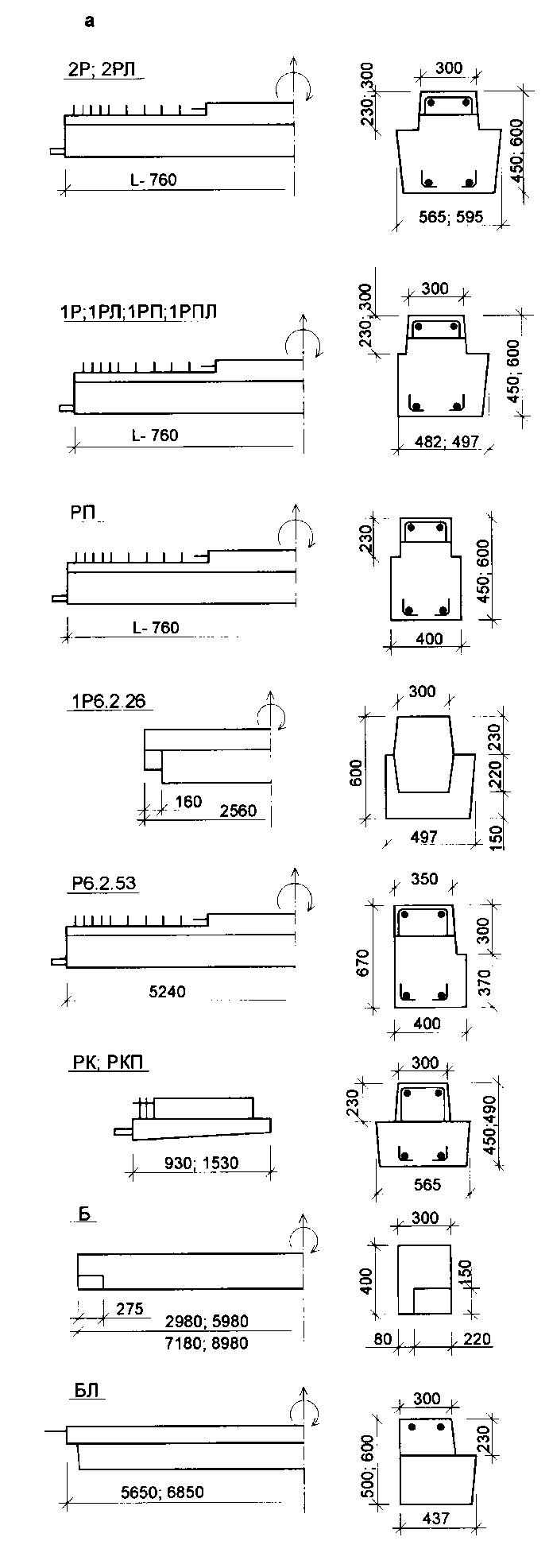

Горизонтальными элементами рам каркаса являются ригели поперечного и продольного направлений. Несущие вертикальную нагрузку ригели разработаны с полками для опирания плит перекрытий двух типов: многопустотных плит высотой 220 мм и ребристых — 300 мм.

Верхняя зона ригелей законструирована с обнаженной поперечной арматурой по всей длине элемента или на приопорных участках. При монтаже в оголенной верхней зоне устанавливается продольная рабочая арматура, стыкуемая с соответствующими выпусками арматур из колонн в количестве 2 или 4 штук на ванной сварке.

По характеру работы и расположению в схеме здания ригели (рис. 12.64) подразделяются на типы:

— 2Р — для двухстороннего опирания плит, в том числе и лестничного марша;

— 2PЛ — для двухстороннего опирания плит, в том числе и лестничной балки БЛ;

— 1Р — торцевые для одностороннего опирания плит, в том числе и лестничного марша;

— 1РЛ — торцевые для одностороннего опирания плит и лестничной балки БЛ;

— 1РП — продольные для одностороннего опирания плит и лестничного марша;

— 1РПЛ — продольные для одностороннего опирания плит и лестничной балки БЛ;

— РП — бесполочные, устанавливаемые по продольным наружным и внутренним осям здания;

— 1Р6.2.26 — для одностороннего опирания лестничных маршей (промежуточных площадок) в пролете 3 м;

— Р6.2.53 — для опирания плит типа П, плит-оболочек типа КЖС пролетом 18 м и ребристых плит 3 х 12 м, устанавливаемых в покрытиях зальных помещений;

— РК, РКП — консольные для устройства балконов вылетом 1,2 и 1,8 м;

— Б — окаймляющие балки балконов;

— БЛ — лестничные балки для устройства лестничной клетки в пролетах 7,2 и 9 м.

Рис. 12.64. Ригели каркаса серии 1.020.1-2с: а — типы ригелей; б — конструктивное решение ригеля 2Р 4.53; в — сопряжение ригеля с колонной; 1 — выпуски продольной рабочей арматуры; 2 — вставной стержень на сварке; 3 — мелкозернистый бетон

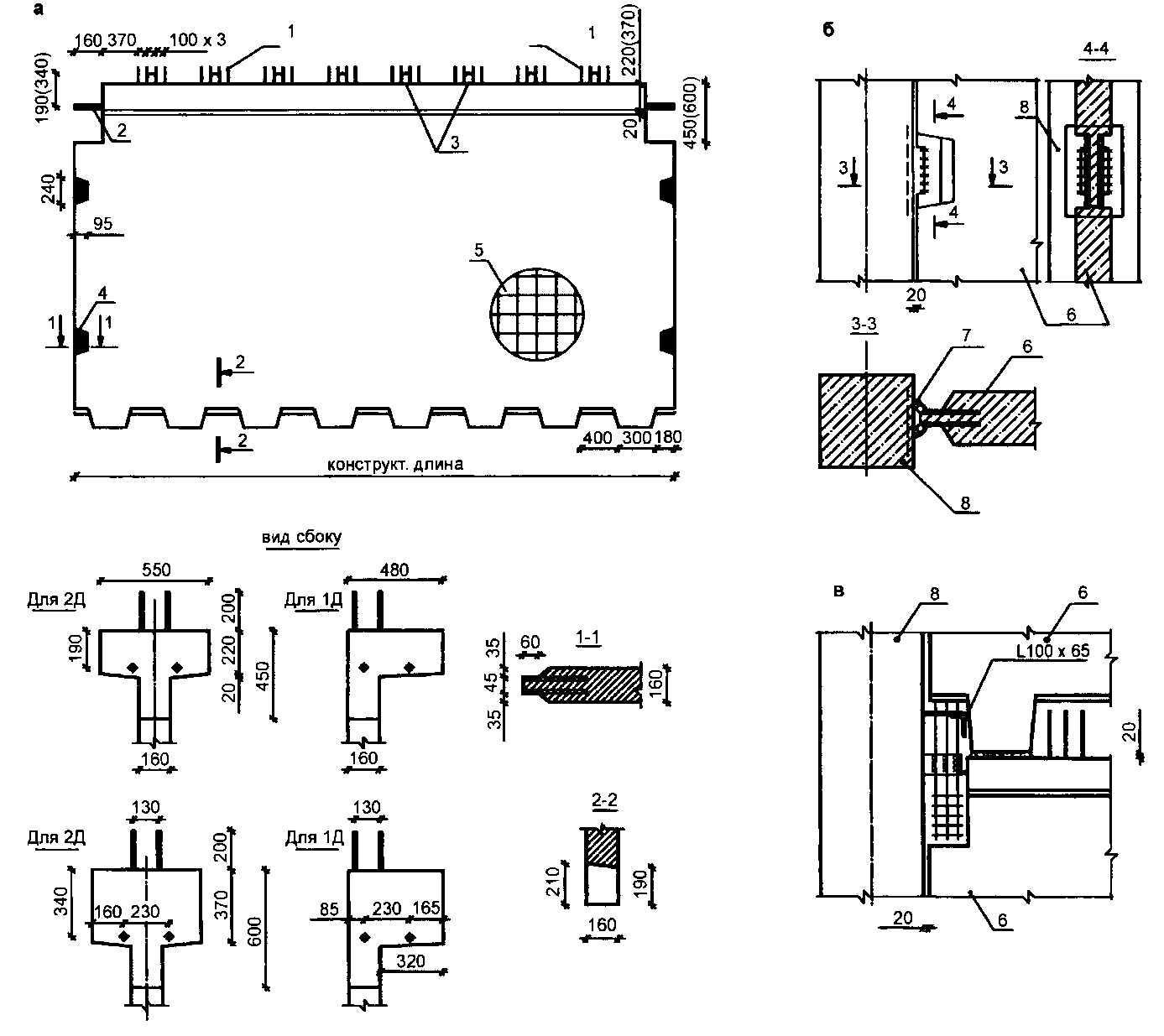

Диафрагмы жесткости (рис. 12.65) предназначены для строительства зданий при высоте типовых этажей 3,3; 3,6 и 4,2 м, а также техподполья высотой 2,0 м. Панели диафрагм устанавливаются в пролетах рам (в осях) 6,0 и 7,2 м как по поперечным, так и по продольным осям.

Рис. 12.65. Диафрагмы жесткости каркаса серии 1.020.1-2с: а — вид диафрагмы жесткости; б — крепление диафрагмы жесткости к колонне; в — сопряжение диафрагм жесткости в зоне примыкания к колонне; 1 — выпуски вертикальной арматуры; 2 — выпуски продольной арматуры; 3 — петлевые выпуски; 4 — закладная деталь для соединения с колонной; 5 — армирование панели; 6 — диафрагма жесткости; 7 — стальной стержень; 8 — колонна

Диафрагмы жесткости представляют собой Т- и Г- образные железобетонные панели со стенками толщиной 160 мм и полками шириной 550 и 480 мм соответственно. Г-образные панели устанавливаются в лестничных клетках вдоль лестничных маршей.

Диафрагмы жесткости, соединенные с колоннами каркаса и между собой (рис. 12.65 б, в), образуют вертикальные элементы жесткости рамно-связевых систем каркаса, воспринимающие усилия от вертикальных и горизонтальных нагрузок. Под диафрагмы устанавливаются монолитные фундаменты по проекту. Панели диафрагм стыкуются с фундаментом аналогично стыку диафрагм между собой.

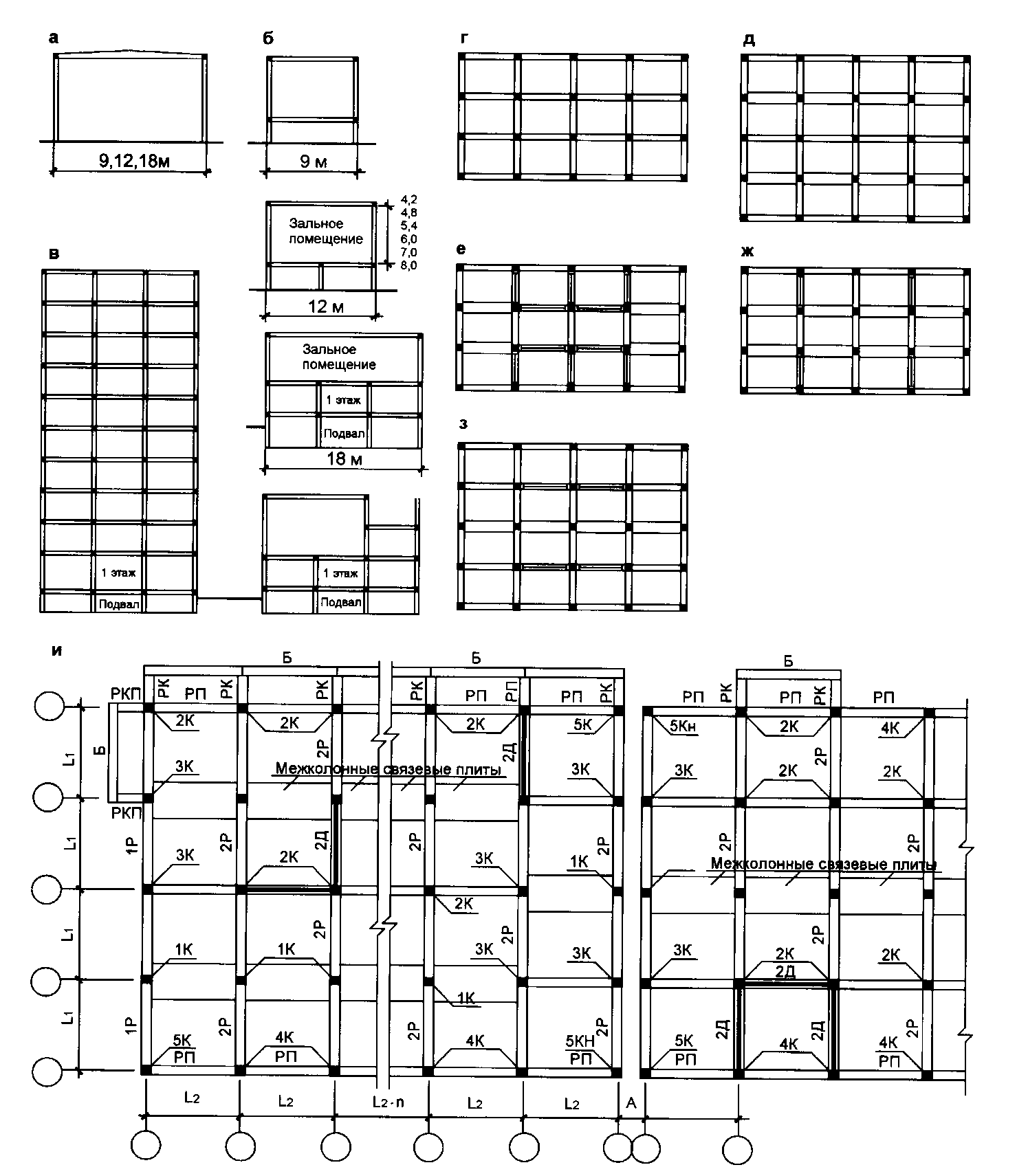

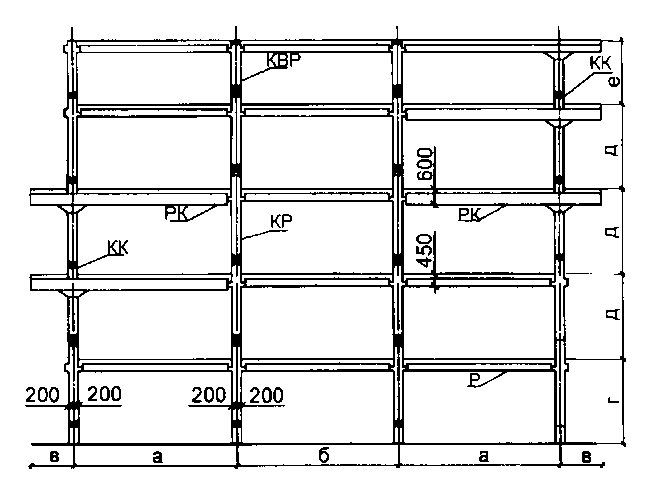

Унифицированный каркас серии ТК1-2 (территориальный каталог для строительства в Москве) предназначен для строительства гражданских и промышленных многоэтажных зданий. Габариты легкого (рис. 12.66) и тяжелого (рис. 12.67) каркасов основаны на укрупненном модуле 6М (600 мм) в плане и 3М и 6М — по вертикали. Ряд предпочтительных координационных размеров составляет:

— высоты этажей: 3,0; 3,3; 4,2; 4,8; 6,0 м;

— пролеты ригелей: 1,8-9,0 (через 0,6) и 12,0 м;

— пролеты плит перекрытий: 3,0; 5,4; 6,0; 6,6; 7,2 и

— ризалиты: 1,2; 1,8; 2,4 и 3,0 м.

Рис. 12.66. Компоновочная схема легкого каркаса (по серии TK1-2) с консольными свесами: КР — колонна рядовая; КВР — колонна верхняя рядовая; КК — колонна под консольный ригель; Р — ригель: РК — ригель консольный. Размеры: а — 6000; 9000; б — 1800-9000 через 600; в — 1550; 2150; 2750; г — 2400; 3000; 3300; 3600; 4200; 4800; 6000; 7200; д — 3000; 3300; 3600; 4200; 4800; 6000; е — 3300; 3600; 4200; 6000

Рис. 12.67. Компоновочная схема тяжелого каркаса (по серии ТК1-2) с размерами: а — 6000; 9000; б — 3000; 6000; 9000; 12000; в — 2750; г — 3300; 3600; 4200; 4800; 6000; 6600; д — 3000; 3300; 3600; 4200; 4800; 6000; е — 2400; 3000; 3300; 3600; 4200

Компоновка несущих железобетонных элементов здания основывается на связевой схеме, где пространственная жесткость обеспечивается совместной работой взаимосвязанных вертикальных (стен-диафрагм) и горизонтальных (перекрытий) жестких дисков. Каркас может компоноваться с продольным, поперечным и комбинированным расположением ригелей.

Колонны с консолями имеют единое сечение 400х400 мм, их несущая способность варьируется изменением класса бетона и процентом армирования, а при больших нагрузках — переходом к жесткой арматуре (из стальных профилей). Колонны имеют одно- или двухэтажную разрезку по высоте здания с расположением стыка между собой на высоте 0,7 м от верха плиты перекрытия.

Номенклатура включает колонны рядовые, фасадные и лоджий. Рядовые колонны устанавливаются по внутренним осям здания, имеют две консоли для опирания ригелей. Фасадные колонны размещают по наружным осям и имеют две различные консоли (одну для опирания ригеля, другую — пристенной плиты перекрытия). Колонны лоджий и балконов, устанавливаемые по фасадной оси, могут иметь наружную консоль с увеличенным вылетом 1,1 или 1,8 м для опирания плит балконов или лоджий.

Ригели преимущественно имеют тавровое сечение. В соответствии с расположением в плане здания различают следующие типы ригелей:

— рядовые пролетом от 3 до 12 м таврового сечения высотой 450, 600 и 900 мм;

— фасадные пролетом от 1,8 до 9,0 м (через 0,6 м) Z-образного сечения шириной 690 мм и высотой 480 мм;

— коридорные пролетом от 1,8 до 3,6 м таврового сечения высотой 300 мм;

— лестничные (для опирания лестничных маршей) пролетом 6,0; 6,6 и 7,2 м с уголковым профилем сечения;

— консольные (для образования свесов) таврового сечения высотой 600 и 900 мм.

Ригели соединяются с колонной узлом со скрытой железобетонной консолью (см. рис. 12.57а) при помощи сварки закладных элементов.

Панели стен жесткости (диафрагмы) одноэтажные железобетонные толщиной 180 мм, плоские с одно- или двухсторонними полками для опирания плит перекрытий. По вертикальным граням диафрагмы жесткости соединяют с колоннами или между собой не менее чем в двух местах по высоте этажа стальными сварными связями по закладным деталям.

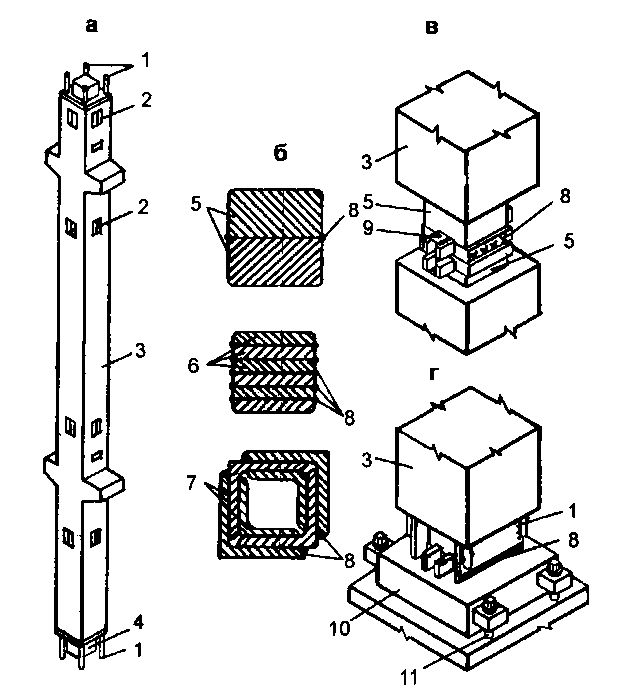

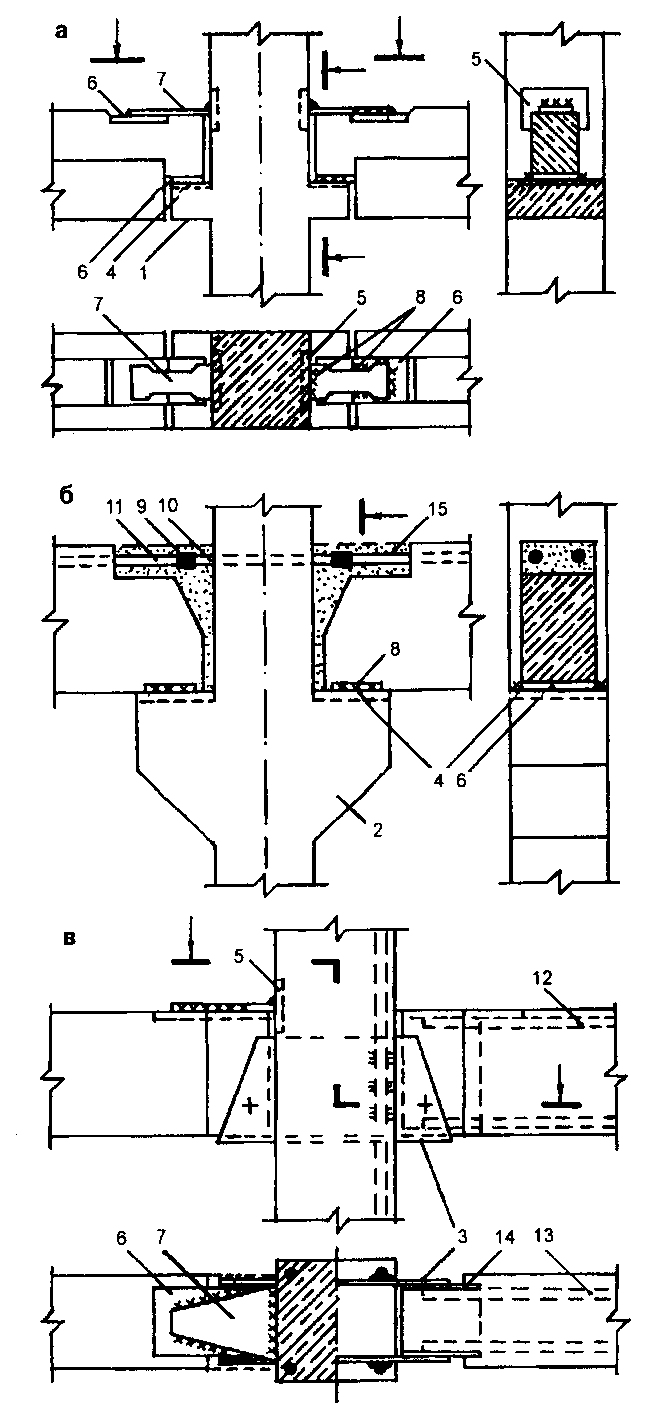

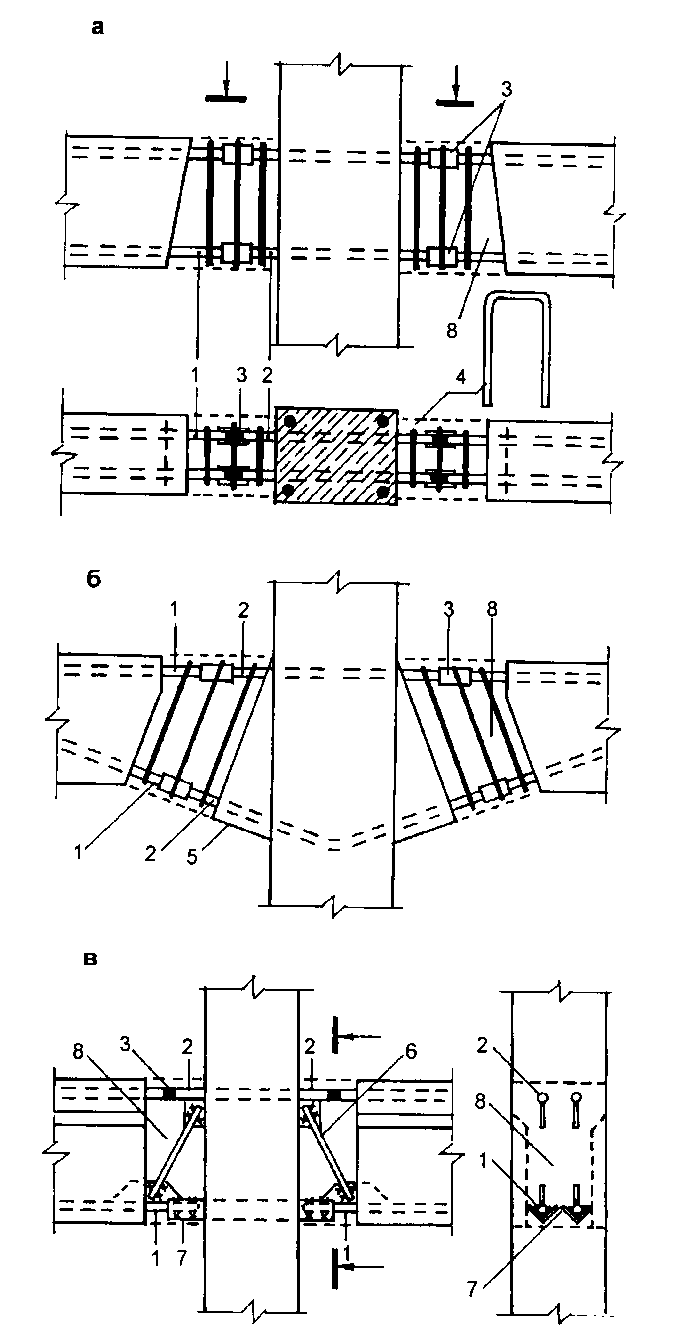

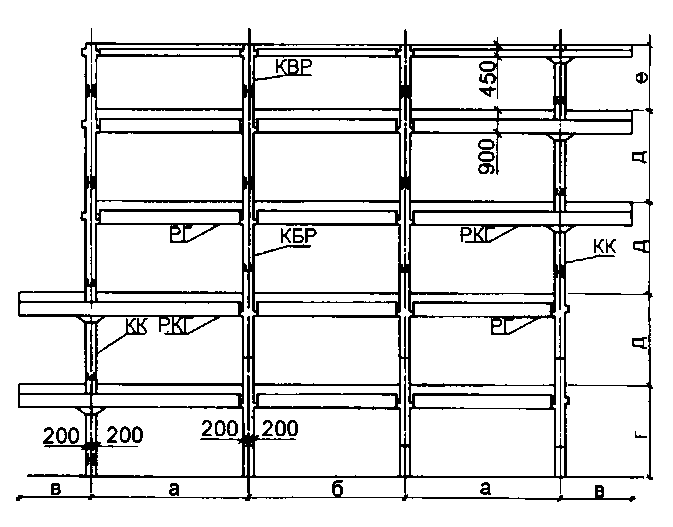

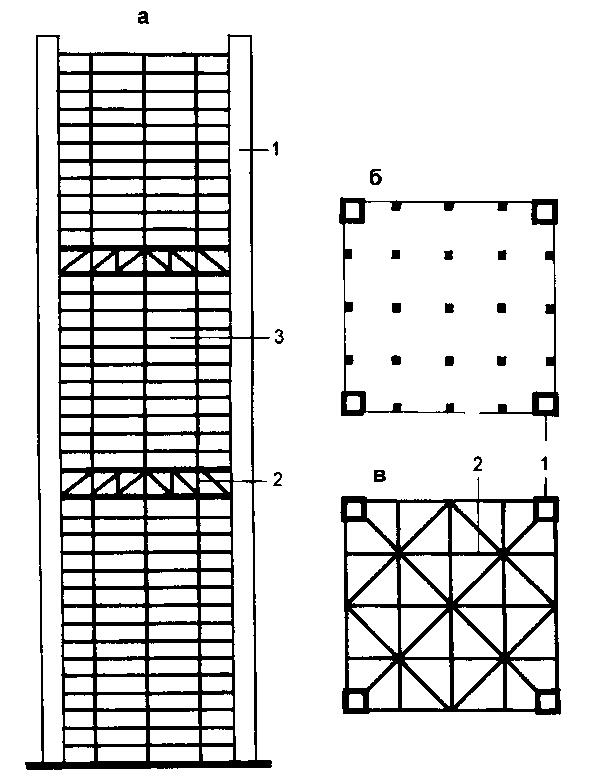

В практике строительства Германии наиболее совершенной полносборной каркасной конструктивной системой является серия железобетонных конструкций КВМ (рис. 12.68), предназначенная для строительства массовых общественных, а также производственных и вспомогательных зданий. Каркас КВМ решен по связевой схеме с шарнирным опиранием ригелей на колонны, горизонтальными диафрагмами жесткости из дисков перекрытий и вертикальными панельными стенами жесткости или монолитными ядрами жесткости.

Рис. 12.68. Каркасное здание системы КВМ (Германия): а — основные элементы здания; 6 — одноригельное решение узла каркаса; в — двухригельное; 1 — фундамент стаканного типа под колонну; 2 — ленточный монолитный фундамент под стену подвала; 3 — колонна; 4 — ригель; 5 — панель стены подвала; 6 — рядовая горизонтальная панель наружной стены; 7 — угловой элемент стены; 8 — рядовая плита перекрытия; 9 — плита-распорка; 10 — панель стены вертикальной разрезки; 11 — лестничная площадка; 12 — лестничный мари); 13 — панель стены лестничной клетки

Типовые конструкции КВМ допускают компоновку каркаса с продольным или поперечным расположением ригелей. В зависимости от нагрузки применяют одиночные или сдвоенные ригели. В первом случае ригель устанавливают в гнездо на торце колонны (рис. 12.68 б), во втором — два параллельных ригеля опирают на полки в боковых вырезах колонны (рис. 12.68 в). Сетка колонн — от 4,8х4,8 до 7,2х12 м с промежуточными значениями, кратными 1,2 м. Высота этажей от 3,3 до 6 м.

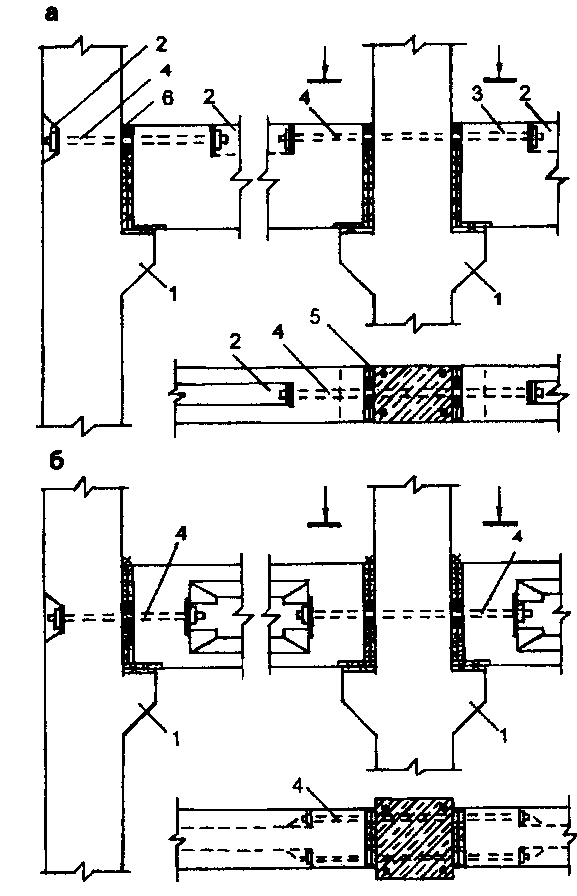

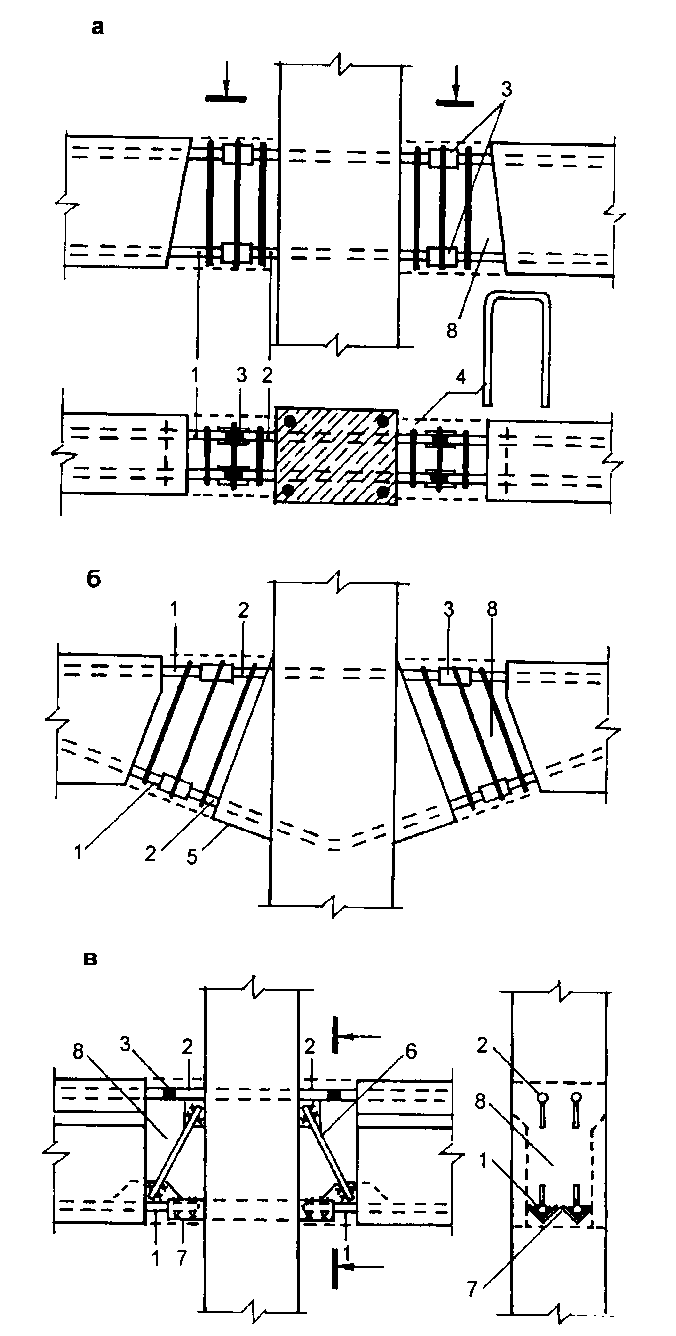

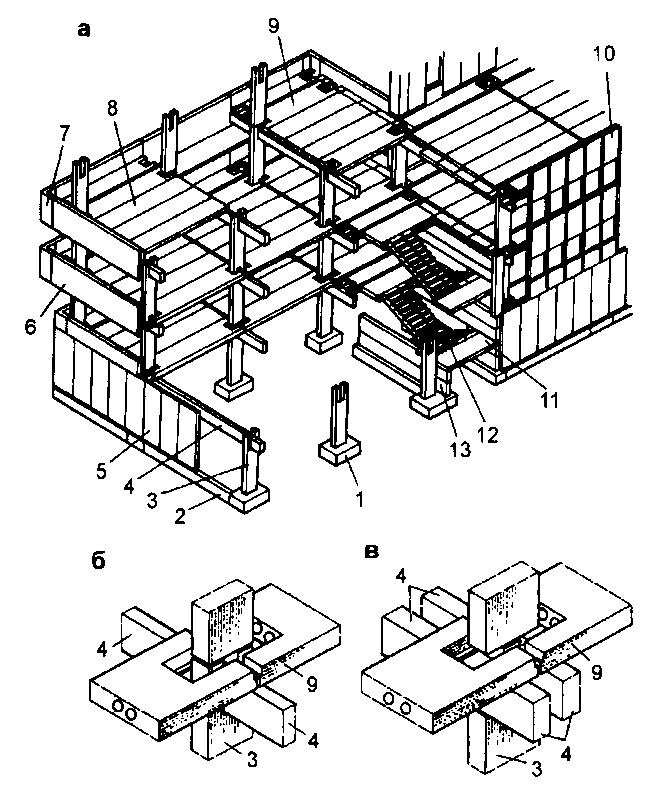

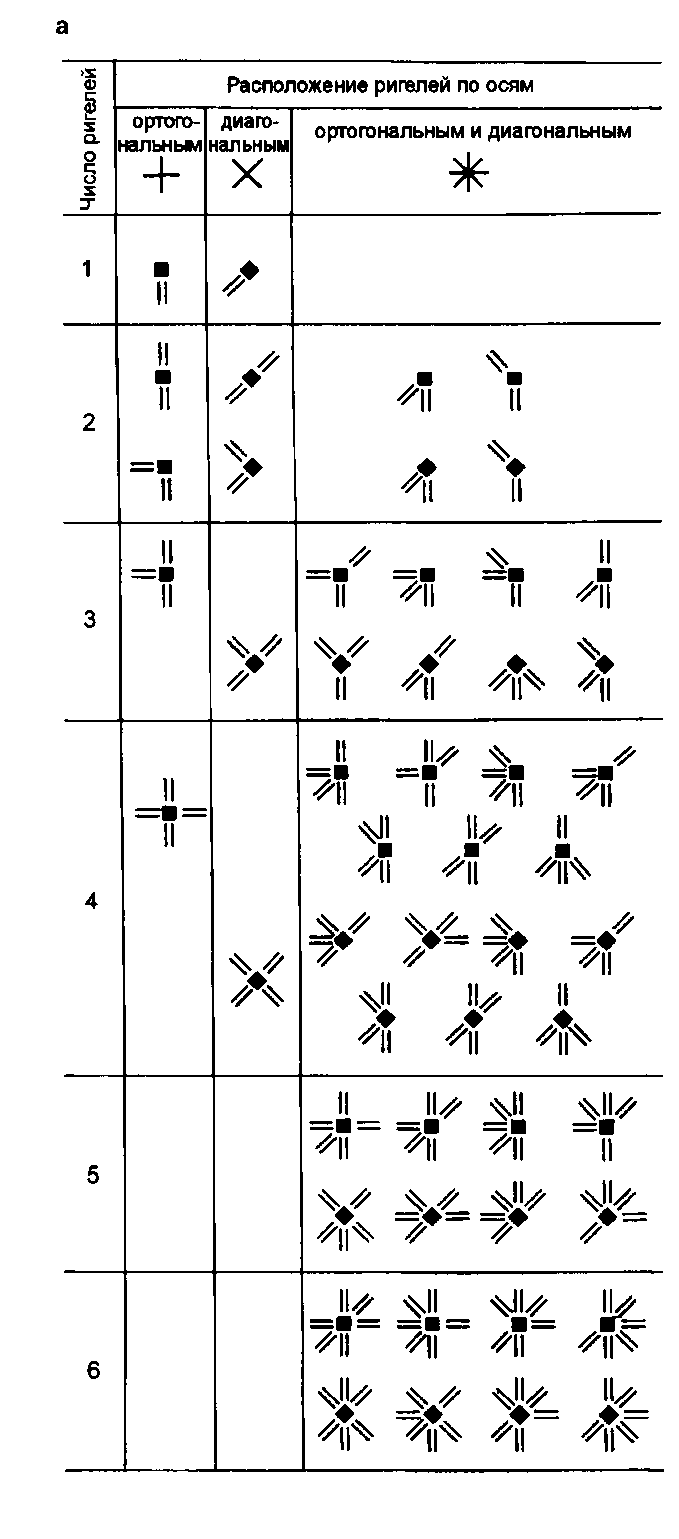

В последние годы в России применяется каркас для жилых, общественных и производственных зданий до 30 этажей в сборно-монолитном варианте (рис. 12.69). Особенностью этого каркаса является высокая формообразующая способность на ортогонально-диагональной сетке колонн при соответствующем расположении ригелей. Имеется возможность проектирования многоугольных, треугольных, овальных, круглых и других сложных форм плана зданий.

Рис. 12.69. Сборно-монолитные каркасы (основные узлы):

а — ситуации расположения колонн и ригелей; б — сопряжение ригелей с колонной; в — опирание железобетонных плит на ригель; г — опирание сборно-монолитных плит на ригель; д — сопряжение диафрагмы жесткости с колонной; 1 — колонна, 2 — ригель; 3 — диафрагма жесткости; 4 — арматурные выпуски; 5 — дополнительная арматура; 6 — арматурная сетка; 7 — монолитный бетон; 8 — монтажный (временный) хомут; 9 — опалубочная плита; 10 — сборная плита перекрытия

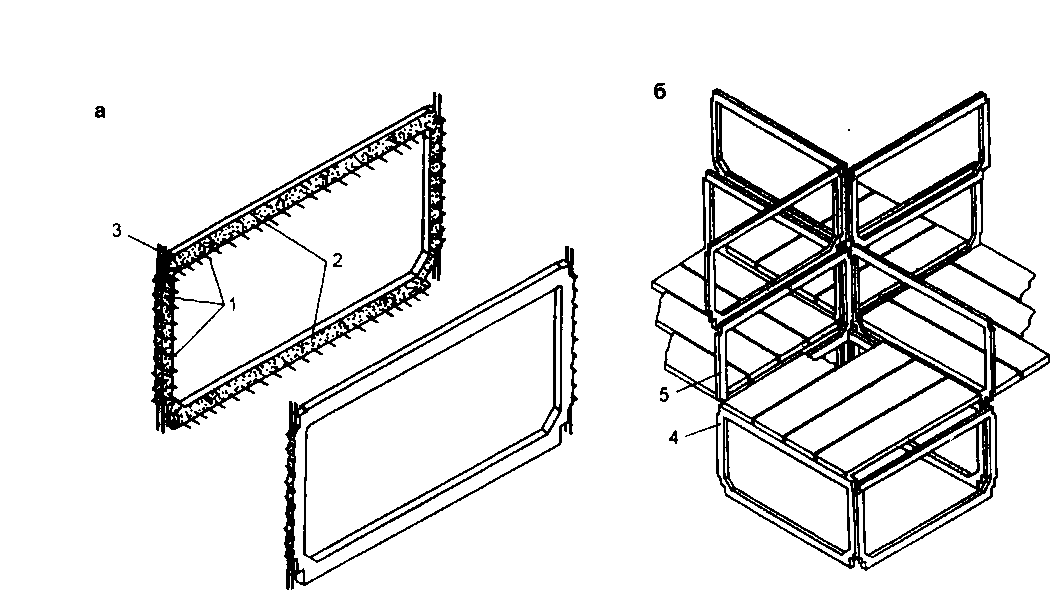

Сборными элементами каркаса являются: колонны, ригели, диафрагмы жесткости, плиты перекрытий. В монолитном варианте оригинально решается узел «ригель- колонна».

Колонны высотой в 1-4 этажа имеют квадратные (со стороной 250; 300; 350; 400 и 500 мм) и прямоугольные сечения (от 250х300 до 400 х 600 мм). В уровне перекрытий колонны имеют свободные от бетона арматурные участки (оголенную арматуру), внизу — выпуски продольной арматуры, вверху — каналы для штепсельного стыка колонн по высоте (рис. 12.45 б). Высота этажей 2,8 м (для жилых зданий) и 3,3 м (для общественных и производственных зданий).

Ригели прямоугольного сечения шириной 300 мм и высотой 200 мм (при сборно-монолитном перекрытии) или 250 мм (при сборном перекрытии) имеют приопорные гнезда, в которые выпущены стержни нижней рабочей арматуры из проволочных канатов типа 7К (рис. 12.52 ж). В верхней части ригелей имеются петлевые выпуски поперечной арматуры. Длина ригелей в осях ортогональной сетки колонн от 1,8 м до 6 м (через 0,6), по диагональным осям — по заказу до 6 м.

Сопряжение ригелей с колоннами (рис. 12.69 б) осуществляется следующим образом: ригели опирают на монтажные хомуты колонн и подпирают временными стойками; проволочную арматуру ригелей отгибают и заводят в свободное пространство между продольной арматурой колонны; в гнезда ригелей укладывают два арматурных стержня с загнутыми вверх концами; два стержня дополнительной арматуры устанавливают в уровне верха выпусков поперечной арматуры ригелей на длину 1,2-2,4 от колонны в две стороны; положение устанавливаемых дополнительных стержней арматуры диаметром 20-32 мм фиксируется проволочной вязкой к арматурным стержням сборных элементов; на ригели опирают сборные плиты перекрытий (рис. 12.69 в), имеющие выемки в верхней приопорной части, в которые укладываются арматурные стержни; все арматурные выпуски и установленные стержни обетонируются.

Перекрытие может выполняться в сборно-монолитном варианте (рис. 12.69 г). Для этого используют опалубочные плиты толщиной 60 мм с преднапряженной проволочной арматурой, имеющей выпуски с торцов опорных сторон плит. По плитам укладывается слой бетона толщиной 100 мм с арматурными сетками в верхней зоне.

Сопряжение диафрагм жесткости с колоннами осуществляется посредством петлевых горизонтальных выпусков из этих элементов с установкой вертикальных соединительных стержней и замоноличиванием стыка бетоном (рис. 12.69 д).

В Армении получил распространение оригинальный метод строительства сейсмостойких жилых домов повышенной этажности — с пространственным сборно-монолитным рамным каркасом (рис. 12.70). Основной элемент каркаса — прямоугольная железобетонная рама, размеры которой соответствуют высоте этажа и шагу колонн здания. Обычно длина рамы равна 6,1 м, высота — 3,0; 3,3; 3,6 м; сечение — 15х30 см.

Колонны каркаса образуются четырьмя стойками рам; в зависимости от нагрузки, приходящейся на колонны, их сечение можно увеличить путем раздвижки рам. Таким образом, в соответствии с принятым объемно-планировочным решением и расчетными усилиями и без изменения размеров сборных рам получают колонны квадратного или прямоугольного сечений.

Рис. 12.70. Сборно-монолитный рамный каркас: а — сборные рамы каркаса; б — схема образования каркаса; 1 — арматурные выпуски; 2 — поверхность рамы, обращенная к полости замоноличивания; 3 — продольные рабочие стержни стоек; 4 — рама нижележащего этажа; 5 — рама вышележащего этажа

Каркас здания собирается из стандартных изделий одного типоразмера в продольном и поперечном направлениях. Перекрытия выполняются из типовых плит. Жесткость каркаса обеспечивается сплошным сечением ригелей и колонн (их рамным исполнением) и замоноличиванием стыков. При увеличении высоты здания до 14-20 этажей эту рамную схему превращают в рамно-связевую путем установки между рамами вертикальных диафрагм жесткости (в пазы колонн и ригелей).

Рамный каркас — универсальная конструктивная система, на основе которой можно создавать самые разнообразные планировочные и объемные композиции. Жесткая объемная структура из рам может развиваться по горизонтали или по вертикали, заполнять собой все пространство или оставлять свободные промежутки, легко приспосабливаясь к рельефу местности.

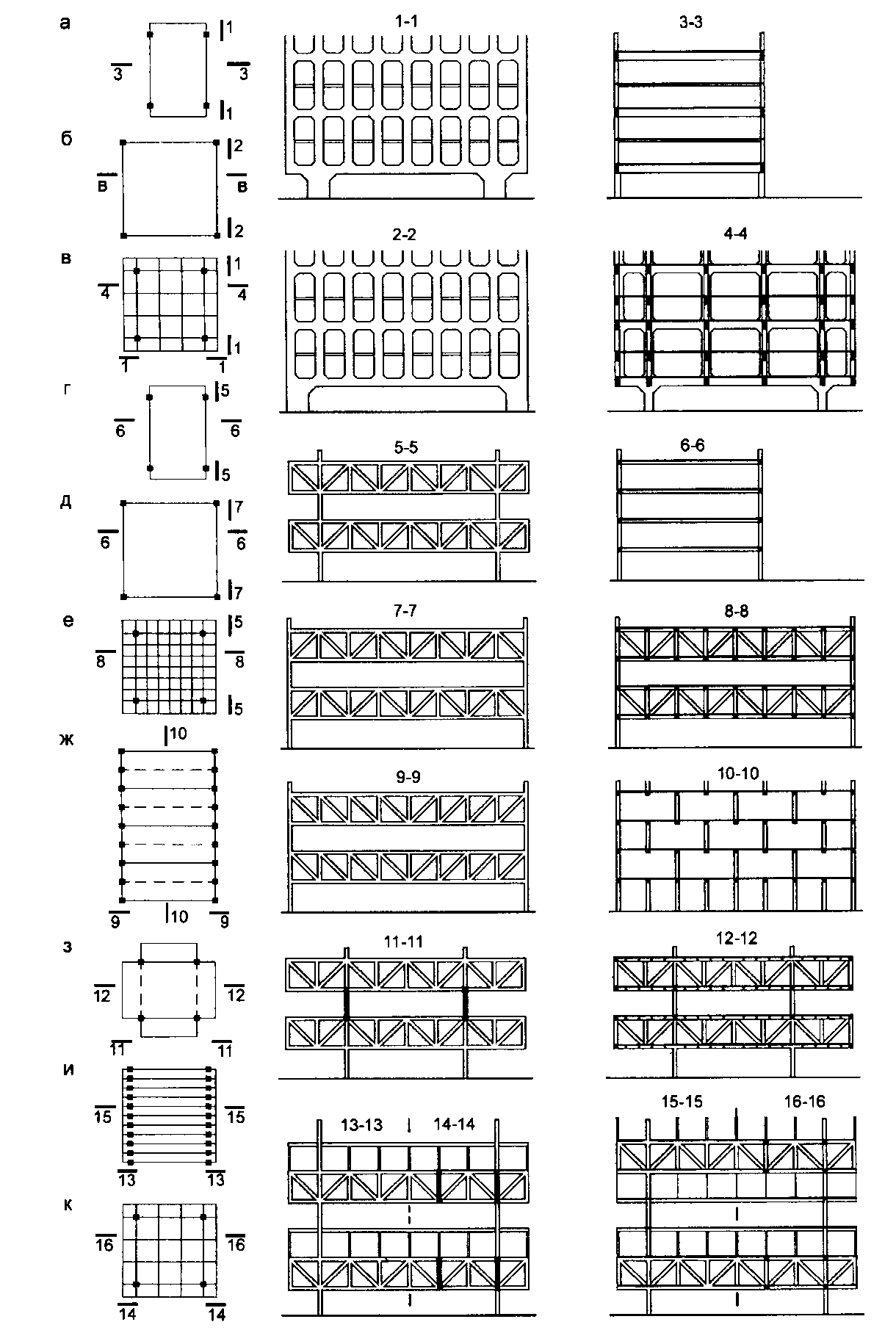

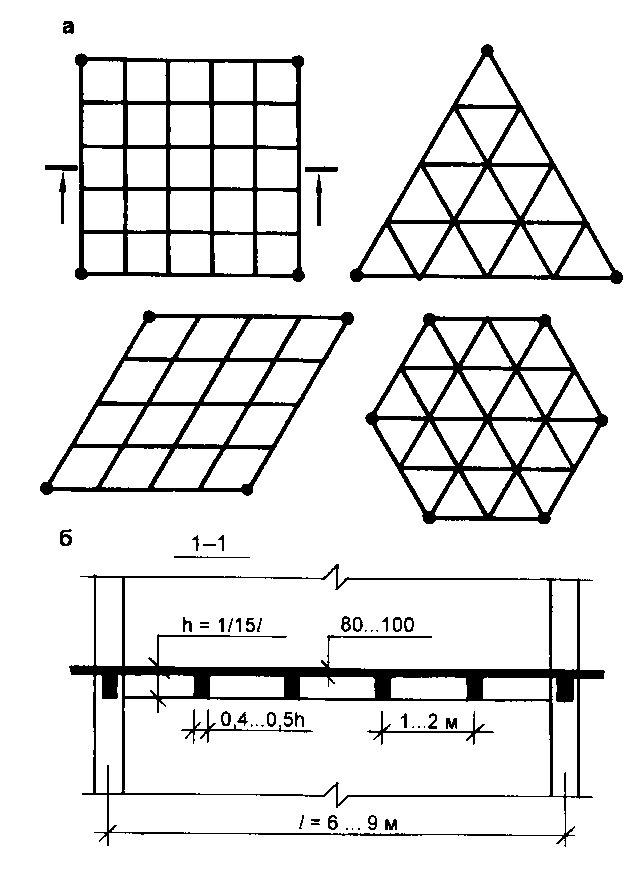

При необходимости обеспечения свободного внутреннего пространства (на всех или некоторых этажах) и одновременного повышения жесткости здания применяются всевозможные каркасы с использованием балок-стенок или высоких ригелей в виде ферм (рис. 12.71).

Рис. 12.71. Каркасы с железобетонными балками-стенками и ригелями-фермами:

а-в — конструкции наружных стен в виде единой балки-стенки; г-з — ригели-фермы с расположением через этаж; и, к — ригели-фермы через два или три этажа

Вся конструкция наружных стен может быть выполнена как единая балка-стенка, опирающаяся на колонны или портальные конструкции первого этажа. Такие балки наружных стен располагаются параллельно продольной оси здания (рис. 12.71 а), по периметру зданий при их форме, близкой к квадрату (рис. 12.71 б), или пересекают здание в двух направлениях, образуя жесткую пространственную систему (рис. 12.71 в).

Ригели высотой в один этаж могут устанавливаться так, чтобы в уровне одного (через этаж) создавалось свободное пространство. В этом случае они располагаются вдоль двух параллельных сторон здания, по всем четырем сторонам (рис. 12.71 г, д) или в виде пространственной решетки (рис. 12.71 е).

Параллельные фермы высотой на этаж могут располагаться по ширине здания вразбежку (рис. 12.71 ж) или перпендикулярно друг другу (рис. 12.71 з).

При расположении ригелей-ферм через два или три этажа по высоте дополнительные перекрытия устраиваются на стойках по верхним поясам или подвешиваются к нижним поясам ферм (рис. 12.71 и, к).

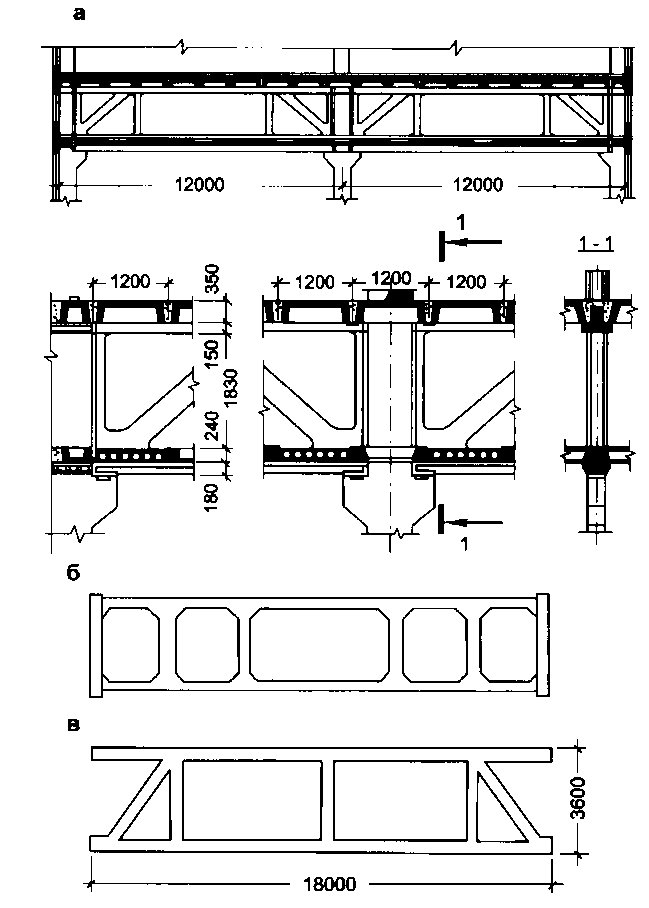

Для некоторых производственных зданий целесообразно применять каркасы с межферменными этажами (рис. 12.72). Большие пролеты зданий (12, 18, 24 м) перекрывают рамно-раскосными или безраскосными железобетонными фермами. В пределах конструктивной высоты ферм устраивают помещения, в которых размещают инженерное оборудование и коммуникации. Они также служат бытовыми, складскими и другими вспомогательными помещениями. Высота межферменных этажей — от 2,4 до 3,6 м, а производственных этажей — 3,6; 4,8; 6,0 м.

Рис. 12.72. Решение многоэтажного здания с межферменными техническими этажами: а — фрагмент поперечного разреза; б — ферма-ригель безраскосная; в — ферма-ригель рамно-раскосная

Железобетонные фермы являются ригелями многоэтажного каркаса, поэтому их жестко соединяют с колоннами для образования рам в поперечном направлении. В продольном направлении каркас решается по связевой схеме с постановкой вертикальных металлических связей в каждом деформационном блоке здания.

Для зданий с межферменными этажами применяют плиты перекрытий двух типов. На верхний пояс ферм укладывают П- или 2Т-образные ребристые плиты, поскольку они воспринимают нагрузку производственных помещений. На нижний пояс ферм опирают многопустотные или специальные санитарно-технические плиты со встроенными светильниками и воздухораспределительными вентиляционными каналами.

Каркасы из монолитного железобетона. Условием применения монолитного железобетона для возведения каркасных зданий является, прежде всего, развитая технологическая база: индустриальные унифицированные системы опалубок; наличие пластичных и удобоукладываемых бетонных смесей; применение бетононасосов и другого оборудования для подачи бетонной смеси на проектные отметки.

Достоинства монолитных каркасов проявляются в широких возможностях архитектурно-конструктивного формообразования:

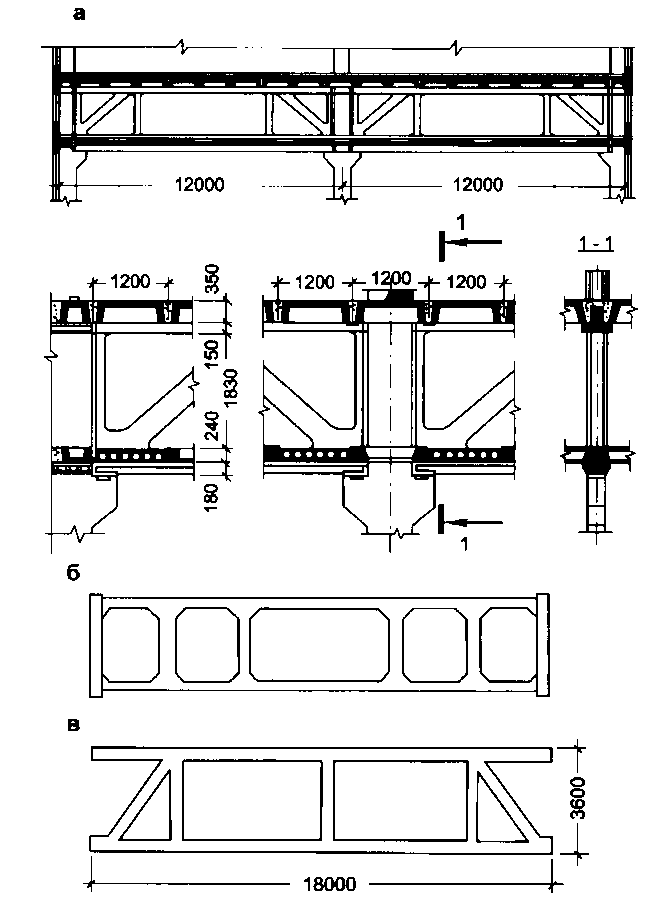

— возможность проектирования самых разнообразных структур (рис. 12.73-12.75);

— вариантность шага колонн и формы их сечения;

— устройство в зданиях консолей, выступов, западающих участков и других изменений формы;

— использование колонн (в т.ч. наклонных) и различных ригелей, позволяющих улучшить условия работы конструктивной системы и вместе с тем придать зданию архитектурную выразительность;

— изменение высоты этажей в пределах одного здания.

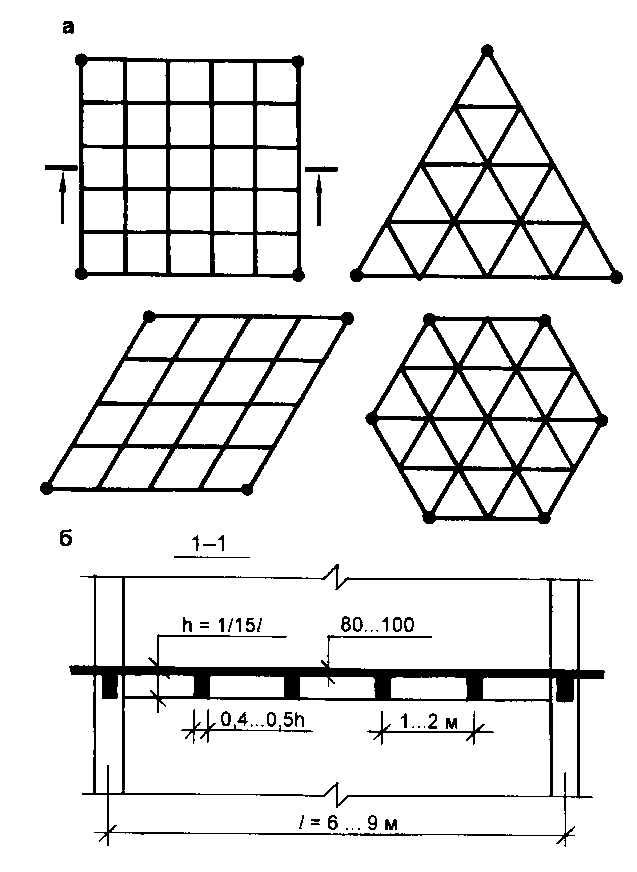

Рис. 12.73. Монолитные железобетонные каркасы с главными и второстепенными балками: а — типы конструктивно-планировочных ячеек; б — схемы расположения элементов; в — формы сечений колонн; г — формы главных балок-ригелей переменного сечения; д — фрагменты разрезов; 1 — колонна; 2 — главная балка; 3 — второстепенная балка; 4 — монолитная плита перекрытия

Рис. 12.74. Монолитные железобетонные каркасы с перекрытиями кессонного типа: а — конструктивно-планировочные ячейки; б — фрагмент разреза

Рис. 12.75. Разрез здания санатория с монолитным железобетонным каркасом

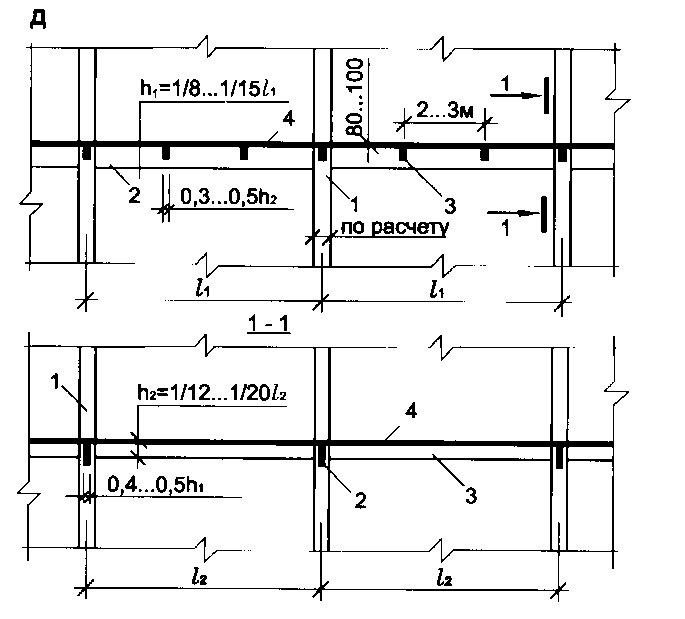

Монолитные каркасы проектируют рамными или рамно-связевыми (с устройством монолитных диафрагм жесткости).

В зависимости от решения ригелей (балок) монолитные каркасно-ригельные системы могут быть двух типов: с главными и второстепенными балками в разных направлениях; с балками одинакового значения в двух или трех направлениях (с перекрытиями кессонного типа).

В первом типе каркаса второстепенные балки опираются на монолитно связанные с ними главные балки, а те, в свою очередь, — на колонны (см. рис. 12.73). Компоновка второстепенных и главных балок в плане может быть различной (при продольном или поперечном их расположении). При выборе направления главных балок учитывают назначение здания, пространственную жесткость каркаса и др. требования.

Пролеты главных балок 6-9 (12) м, высота поперечного сечения 1/8-1/15 от пролета, а ширина — 0,4-0,5 высоты.

В каждом пролете главной балки располагают от одной до трех второстепенных балок. По осям колонн также располагают второстепенные балки. Их пролеты — 5-7 м, высота поперечного сечения — 1/12-1/20 от пролета, ширина — 0,4-0,5 от высоты.

Пролеты монолитной плиты перекрытия равны шагу второстепенных балок и составляют 2-3 м, а толщина плиты, в зависимости от нагрузки, выбирается в пределах 1/25-1/40 пролета и чаще всего составляет 80-100 мм.

Каркасы с частым расположением балок (1-2 м) в двух или трех направлениях с одинаковым шагом и высотой называют каркасами с кессонными перекрытиями (см. рис. 12.74). Их преимущества заключаются в сравнительно меньшей высоте перекрытия (балок) и высокой архитектурной выразительности потолков общественных зданий.

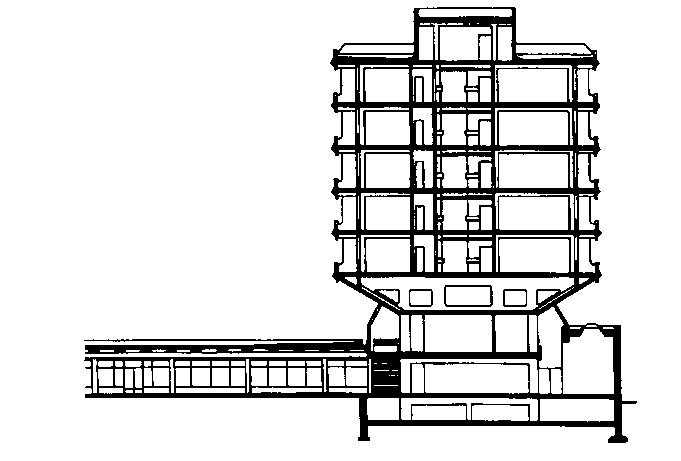

К числу перспективных можно отнести суперкаркасную систему этажерочного типа (рис. 12.76), при которой пространственная жесткость здания обеспечивается так называемым суперкаркасом, представляющим собой несколько коробчатых пилонов (стволов), соединенных между собой мощными ростверками в нескольких уровнях по высоте здания. На ростверки (как на полки этажерки) опираются многоэтажные каркасы, которые могут иметь различные планировочные и конструктивные решения. Каркасы этажерочного типа являются наиболее перспективными для зданий очень большой этажности (высотных).

Рис. 12.76. Конструктивная схема каркаса этажерочного типа: а — схема фасада; б — схема типового этажа; в — схема ростверка; 1 — коробчатый пилон; 2 — ростверк; 3 — каркасно-ригельная структура

В последние десятилетия в технически развитых странах наблюдается повышенный интерес к сборно-монолитным конструкциям каркасов, в которых роль оставляемой опалубки выполняют тонкостенные железобетонные элементы. Применение таких конструкций, отличающихся повышенной степенью индустриальности, позволяет существенно снизить трудоемкость и уменьшить сроки возведения зданий при сохранении всех основных достоинств монолитных конструкций.

В сборно-монолитном варианте основные элементы каркаса — колонны и балки — бетонируются в тонкостенных опалубочных элементах коробчатого сечения. В зоне стыков выпуски арматуры из опалубочных элементов за- моноличиваются в процессе заполнения полостей колонн и балок бетонной смесью.

Элементы выполняются из обычного или преднапряженного бетона при толщине стенок 80-120 мм. При применении опалубочных элементов из обычного бетона монолитное заполнение дополнительно армируется.

Источник: studfile.net

Железобетонный каркас: устройство конструкции, разновидности, описание материалов

Промышленное каркасное здание из сборного железобетона

Около восьмидесяти лет назад впервые была запатентована технология строительства зданий из монолитного бетона в опалубке, применяемой многократно. В течение последующих лет в мире накоплен огромный опыт такого строительства.

Но лидирующие позиции занял сборный железобетон, как альтернативный вариант монолиту, так как его применение давало возможность монтировать каркасы зданий быстро. Это гораздо удешевляло стоимость объекта и решало задачу развития жилищного строительства.

В нашей публикации мы расскажем о видах и конструктивных особенностях каркасов того или иного типа, и предложим к просмотру видео в этой статье по теме: «Унифицированный сборный железобетонный каркас».

В каких случаях может использоваться технология

Возводиться на ЖБ-каркасах могут здания абсолютно любого назначения. Эта технология отлично подходит для строительства как жилых домов, так и производственных цехов. Чаще всего на железобетонных каркасах, конечно же, возводят многоэтажные здания. Согласно нормативам, такую методику допускается использовать для строительства домов высотой до 25 этажей. Также просто идеально эта технологий подходит для возведения цехов большой площади.

В некоторых случаях методика строительства на ЖБ-каркасах может использоваться и для возведения одно — двухэтажных зданий. Чаще всего на таких остовах сооружают, конечно же, малоэтажные производственные цеха и склады. Но иногда подобную технологию используют и владельцы загородных участков при строительстве небольших жилых домов или дач. Такие сооружения получаются не только очень удобными для проживания, но и долговечными. Выглядят дома такой конструкции при этом очень солидно и презентабельно.

Суть и назначение железобетонного материала

Основным направлением с использованием железобетона является сооружение основания для многоэтажных и массивных построек. Исходя из его характеристик, можно отметить, что оно выдерживает большие нагрузки. Данное свойство основано на укреплении железобетонных конструкций арматурными и другими железными материалами. Однако образовавшийся каркас не является главным. Ключевым остается бетон, который защищает конструкцию от негативного воздействия окружающей среды и гарантирует повышенную прочность зданию.

Наиболее сложным заданием в работе с железобетонным фундаментом является его создание. Его укрепление напрямую зависит от стальных прутьев. Армирование бетона сложно провести самостоятельно, поэтому чаще эта работа на фундаменте выполняется профессионалами. Но все же если вы решили возвести железобетонный фундамент вручную, необходимо учесть рекомендации, которые мы детально обсудим ниже.

Вернуться к оглавлению

Разновидности

Использоваться в строительстве может всего три основных вида железобетонных каркасов:

- сборные;

- монолитные;

- сборно-монолитные.

Первый вид остовов собирается из уже готовых, изготовленных на предприятии тяжелых ЖБ-балок, колонн и связей. Монолитные каркасы этого типа заливаются непосредственно на месте возведения зданий. Под элементы конструкции остовов этого типа предварительно собираются опалубки.

Сборные железобетонные каркасы, в свою очередь, по способу монтажа могут быть:

- рамными;

- связевыми;

- комбинированными.

Основы проектирования сборного основания

Как правило, для такого основания достаточно предусмотреть наличие железобетонной подошвы и уже на месте рассчитывается количество блоков. Такая конструкция прочнее, она более надежная на плывунах или глинистых почвах, не реагирует на пучинистость почвы. Но проектирование фундамента нужно производить в любом случае, т.к. нужно не только посчитать полезную площадь подошвы трапеции, но и необходимое количество бетонных блоков.

Составлять проект такого фундамента имеют право только профессиональные строители, т.к. при нарушении технологии проектирования и монтажа здание может просто завалиться из-за перекоса одного из углов.

Поэтому тут сразу учитывают:

- Максимальную глубину промерзания почвы. Это справочная информация. Подошва должна быть ниже данного показателя, чтобы нивелировать сезонное воздействие пучинистых почв;

- Проводится расчет максимальной массы всех несущих конструкций здания и перекрытий, а также промежуточных перегородок. Тут сразу предусматривается запас по массе — при расчетах берутся бетонные блоки для несущих стен и полнотелый кирпич для промежуточных;

- Принимается во внимание глубина залегания грунтовых вод, учитывается сезонность залегания горизонтов;

- Планируемая конструкция здания, его этажность, возможность возведения мансардных этажей;

- Сейсмическая активность региона строительства;

- Тип почвы;

- Рельеф.

Что такое план сборного фундамента

Это ключевой документ любого проекта строительства сборного фундамента. План всегда должен включать следующую информацию:

- Глубину монтажа всех элементов;

- Конфигурацию, размеры и характеристики всех элементов сборного фундамента;

- Расположение и размеры коммуникационных отверстий;

- Расположение подушек и блоков.

Преимущества и недостатки

Основным плюсом строительства зданий на железобетонных каркасах, как и на любых других, является свобода планировки. Пролеты в таких сооружениях могут быть как узкими, так и очень широкими.

Конечно же, безусловным преимуществом зданий на ЖБ-каркасе может считаться и их дешевизна. Весят такие дома меньше кирпичных, обычных панельных и блочных. Поэтому под них не нужно возводить слишком уж мощных дорогих фундаментов.

Также к преимуществам этой технологии можно отнести возможность:

- возведения очень долговечных зданий;

- обустройства помещений большой площади.

В сравнении с металлическими и деревянными каркасами, железобетонные отличаются повышенной прочностью. Также плюсом таких несущих конструкций считается, конечно же, и то, что они не относятся к разряду пожароопасных.

Некоторым недостатком сборных ЖБ-каркасов является необходимость использования дорогой спецтехники для монтажа отдельных элементов. К минусам же монолитных конструкций этого типа относят удлинение сроков строительства. Созревает бетон, к сожалению, достаточно долго — около месяца. То есть этажи зданий при использовании такой технологии сборки каркаса приходится возводить с перерывами. Строителям нужно дожидаться, пока опоры наберут достаточную прочность для того, чтобы выдержать вес тяжелых перекрытий.

Несколько фактов из истории

В СССР метод модульного строительства стал повсеместно применяться в 50-х годах, и к 1990 году в стране была создана самая крупная в мире индустрия по производству сборного железобетона. Его, конечно, критиковали за то, что по всей стране тиражировались типовые дома. Но в условиях экономики тех лет модернизация налаженных линий домостроительных комбинатов считалась непозволительной.

- Так появился стереотип, что при возведении каркасного здания невозможно разработать никакой архитектурный дизайн, позволяющий эстетически разнообразить его внешний вид. Таким образом, большинство строений в основном напоминали бетонные коробки или пеналы.

- С переходом страны на новые рыночные отношения, снова возрос интерес к монолитному методу строительства, однообразие надоело. Рынок стал диктовать свои требования, особенно в жилищном строительстве: необходимо было улучшить планировку домов, расширить площади, сделать жильё максимально удобным и комфортным.

- Помощниками в решении данной задачи и стали каркасный и монолитный методы. В индивидуальных проектах комплексов и сооружений, монолитные конструкции можно комбинировать с кирпичными, металлическими и сборными железобетонными.

- Применение конструкций из железобетона позволяет строить масштабно целые микрорайоны, поэтому с большой долей вероятности можно прогнозировать рост его популярности в ближайшем будущем. Тем более, что суровый холодный климат основной территории нашей страны, несколько затрудняет применение монолитного способа строительства.

На заметку: Использование каркасного метода позволяет значительно снизить энергозатраты в зимнее время, ведь сборные детали изготавливают заводы. На этих предприятиях контролируется качество выпускаемой продукции такими испытаниями, которые попросту невозможны на стройплощадке.

Элементы железобетонного каркаса: колонны

Готовые ЖБ-изделия, предназначенные для возведения таких зданий, делают на заводах обычно из бетонов марок от 200 до 400. Для облегчения транспортировки в них еще на этапе изготовления монтируют монтажные петли (или просверливают в их толще отверстия). В зависимости от размеров и этажности сооружений, при строительстве используют колонны, балки, связи и ригели разного сечения и прочности.

К примеру, при возведении железобетонных каркасов промышленных зданий, полы в которых в последующем в процессе эксплуатации будут подвергаться серьезным нагрузкам, применяют колонны 1.020. Такие конструктивные элементы способны выдерживать нагрузку до 500 тонн.

При возведении зданий может использоваться две разновидности железобетонных колонн:

- обычные;

- используемые для цехов с мостовыми кранами.

Колонны последней разновидности состоят из двух частей: подкрановой и надкрановой. По расположению в здании оба этих типа ЖБ-изделий классифицируются на:

- крайние пристенные;

- средние, монтируемые на стыках пролетов.

Высоту колонны сборного железобетонного каркаса могут иметь в один, два или много этажей. По форме такие элементы бывают:

- консольными;

- бесконсольными;

- Т-образными;

- Г-образными.

В строительстве могут использоваться ЖБ-колонны с квадратным, круглым, кольцевым или прямоугольным сечением.

Состав железобетона

Он заслужил звание главного конструктивного материала современности благодаря оптимальному сочетанию компонентов – арматуры и бетона усиленной прочности:

- Согласно ГОСТ 7473-94, бетоном называют искусственный материал каменистой формы. Его производство заключается в правильном подборе комбинации вяжущих компонентов, воды и различных добавок, повышающих его прочность и свойства бетона. Далее происходит отвердевание бетонной смеси и рождение самого материала.

- Основой для производства стальной арматуры в соответствии с ГОСТ 10884-81 является низколегированная сталь. Ее получают горячекатаным методом, придавая ей рифленость, чтобы улучшить соприкосновение с бетоном.

Сочетание этих двух компонентов неслучайно, они хорошо дополняют друг друга. Сцепляясь с бетоном, арматура препятствует его крошению и ломке при изгибе или растяжении конструкций.

Кавабанга! Бетонные блоки размером 400х200х200

Вышеназванные качества, а также стойкость железобетона к нагрузкам, которым подвергается здание, позволяют применять материал на всех этапах строительства – от фундаментов до крыши.

Совет: для демонтажа ЖБИ лучше всего зарекомендовала себя резка железобетона алмазными кругами.

Демонтаж ж/б перекрытий

Разновидности железобетонных каркасов

В строительной индустрии выделяют два вида:

- Сборные, которые производятся из отдельных элементов на заводе. Они состоят из:

- ригелей;

- колонн;

- основ лестничных проемов.

Готовые элементы доставляют на стройплощадку для последующего монтажа.Недостаток очевиден –ограничение выбора форм из-за установленных предприятием стандартов деталей.

Железобетонный монолитный каркас здания на стройплощадке

Материал наружных стен не имеет для каркаса никакого значения, они могут быть:

- кирпичными;

- навесными;

- пенобетонные.

Здания на основе монолита прекрасно вписываются в архитектуру и ландшафтные особенности местности.

Совет: благодаря гибкости конструкций владельцы квартир могут себе позволить необычные решения планировки.

Положительные стороны монолитного каркаса

- Данный вариант предполагает распределение нагрузок между составляющими каркаса с целью экономии расходных материалов при возведении объектов. За это отвечают жесткие детали, которые перераспределяют нагрузки от колонн в пользу балок и перекрытий.

- Любое нетрадиционное сечение колонн – основных несущих элементов здания, естественно смотрится в планировке здания.

- При создании ограждающих барьеров и стен своими руками предпочтение отдается материалам с высокими показателями теплоизоляции. На сегодня таким являются однослойные блоки из ячеистого бетона. (См. также статью Уплотнение бетона: особенности.)

Как возводятся железобетонные каркасные дома

Незначительная деформация ж/б каркаса происходит ввиду провала под несущей колонной. Он возникает из-за взаимодействия монолитного каркаса с плитой фундамента. Провал предусматривается проектом с целью сократить расходы материалов при возведении здания.

Но, больше всего цельный ж/б каркас ценят за стойкость к технологическим катастрофам. Жесткая основа выдержит мощный взрыв, повлекший разрушение наружных стен.

Многоэтажное жилье на его основе предлагается во всех ценовых категориях – от бюджетной до люксовой. Практика доказала, что потребительские свойства многоэтажного здания подобного типа намного выше по сравнению с панельным и кирпичным вариантом.

Горизонтальные элементы

ЖБ-балки, используемые при возведении сборных железобетонных каркасов зданий, классифицируются на фундаментные и межэтажные. Элементы первой разновидности обычно имеют форму двутавра. Высота их может составлять 400 или 600 мм, а ширина в верхней части — 300-400 мм. В зависимости от длины, фундаментные балки могут быть основными и укороченными. Последний тип элементов часто используется, к примеру, около температурных швов.

Межэтажные балки железобетонных каркасов домов в сечении могут быть:

- тавровыми;

- прямоугольными;

- Z-образными.

Длину они могут иметь как на пролет или несколько, так и на шаг между колоннами.

Сборный и сборно-монолитный железобетон: характеристики, особенности и применение

Принципиально, строение сборного железобетона не отличается от монолитного – армирующий стальной каркас и бетон соответствующей марки. Разницу составляет только способ изготовления и в некоторой степени – сфера применения блоков.

Сборный железобетон производится на специальных заводах в виде крупногабаритных элементов. Последние транспортируются на строительную площадку в готовом виде и собираются в одно целое. Первое преимущество такого способа очевидно: на площадке происходит только сборка, так как все производственные стадии – подготовка формы, армирование, отвердение бетона, были осуществлены на заводской площадке.

Типичные представители сборных конструкций – стеновые панели, плиты, коллекторное оборудование, ограждения, фермы и прочее.

Сборно-монолитный железобетон – комбинация каркаса и монолита. В зависимости от типа и этапа работы они могут собираться как на заводской, так и на строительной площадке. Это, например, лестничные пролеты или блоки фундамента.

Преимущества

Преимущества такого метода весьма ощутимы.

- Самая высокая скорость возведения капитальных сооружений: все элементы здания прибывают в готовом виде, а монтаж занимает куда меньше времени, чем изготовление на месте.

- Типовые размеры элементов исключают технические и проектные ошибки, отсутствуют работы по подгонке блоков.

- Эта же особенность позволяет механизировать процесс монтажа в куда большей степени, чем это возможно при работе с нестандартными элементами. Значительно повышает прочность материала предварительное натяжение арматуры. Для этого в форме перед заливкой бетона стержни, канаты, прутки растягивают до величины, не превышающей предела упругости, и в таком виде заливают бетоном. После того как бетон достигает нужной твердости, нагрузку снимают. Арматура стремится вернуться в первоначальное состояние и обжимает сцепленный со сталью бетон. Таким образом, получают блок, в котором каркас растянут, а бетон сжат.

- Такое изделие относят к наиболее прочным вариантам материала. Однако осуществить такой процесс возможно только в заводских условиях.

- Затраты по сравнению с монтажом из монолитного железобетона намного ниже, так как на сборку затрачивается меньше рабочего времени и нет нужды привлекать дополнительную спецтехнику – бетономешалки, бетоноукладчик и прочее.

Недостатки

Недостатки, однако, также очевидны и связаны с особенностями сборки.

- Чем большее количество элементов необходимо соединить, тем больше швов получают в готовых стенах и перекрытиях. Это сказывается на общей прочности, а, главное, создает почву для образования холодовых мостиков.

- Так как блоки изготавливаются по типоразмерам, большого разнообразия элементов ожидать трудно. Проекты зданий из стеновых панелей всегда ограничены по сравнению с объектами, сооруженными монолитным способом.

Технические характеристики

Характеристики сборного железобетона зависят от типа его составляющих – арматуры и бетона. В зависимости от назначения сооружения подбираются и разные материалы.

Материалы

В качества арматуры используются прутки, сетки, канаты и стержни из горячекатаной стали. Диаметр составляет диапазон от 15 до 90 мм:

- низколегированные марки – 25ГС, 15ГС2, 30Г2, используют для относительно легких сооружений;

- сверхпрочные – 30ГСХТ, 25ШЦГС, Ст50 применяют для плит, выдерживающих большие нагрузки.

Бетон также подбирается по назначению готового элемента:

- сверхтяжелый – с плотностью выше 2700 кг/куб м. Используется для блоков несущих конструкций – лестниц, свай, балок, фундамента;

- тяжелый – с плотностью от 1800 кг/куб м, используется при сооружении стен и перекрытий;

- легкий и сверхлегкий — с плотностью выше 600 кг/куб. м и ниже 600 кг/куб м, используется при сооружении легких или декоративных построек и архитектурных элементов.

Выделяют также специальные марки, например, морозостойкий бетон – F100–F800.

Рабочие характеристики плит

Рабочие характеристики плит – расчетное напряжение сжатия, предельный изгибающий момент, допустимое напряжение и так далее зависят от сочетания применяемых бетонов и арматуры, а также условий производства: блоки напряженного бетона по прочности и стойкости к сжатию превосходят все остальные варианты. Плиты, используемые для сооружения всех элементов конструкционной схемы, разделяют на 5 групп.

- Сплошные однослойные с толщиной в 12 см.

- Сплошные с толщиной в 16 см.

- Плиты с круглыми пустотами диаметром в 16 см.

- Плиты с пустотами, диаметр которых составляет 14 см.

- Многопустотные изделия толщиной в 22 см и шириной в 1 м. Такие плиты отличаются лучшими теплоизоляционными свойствами и меньше весят.

- Выделяют также П-образные или ребристые плиты. Они используются для перекрытий и обладают почти такой же прочностью, как сплошные, но более удобны при прокладке коммуникаций или устройстве плавающих полов.

Фундаменты

Возводятся каркасные здания на сборных основаниях-блоках, представляющих собой «стакан» с плитой. Подготовку под фундаменты таких домов на сухих грунтах делают из щебня, а на влажных — из бетона марки 500.

При строительстве верхнюю плоскость оснований этого типа располагают на 150 мм ниже отметки чистового пола. Такой способ монтажа позволяет в последующем сделать засыпку котлована до установки колонн.

Под наружные стены фундаментные балки укладывают таким образом, чтобы они выходили за плоскость колонн. Под внутренние ограждающие конструкции их располагают по осевым линиям между вертикальными опорами. На заключительном этапе балки фундамента гидроизолируют двумя слоями рулонного материала.

Способы монтажа сборного каркаса

Наиболее надежной технологией возведения зданий этой разновидности является рамная. Железобетонный каркас, собранный по такой технологии, представляет собой жесткую долговечную конструкцию. Соединяются колонны и балки в таких остовах путем сварки металлической арматуры.

В рамно-связевых каркасах ЖБ-рамы воспринимают только вертикальные нагрузки. Горизонтальные в таких конструкциях приходятся на перекрытия. Последние, в свою очередь, передают нагрузки на лестничные пролеты. Также в данном случае задействованными бывают поперечные и торцевые стены.

В шарнирно-связевых каркасах нагрузки распределяются так же, как и в рамно-связевых. Единственное, крепления между элементами в данном случае используются не жесткие, а шарнирные.

Плюсы и минусы

Каркас из железобетона имеет позитивные и негативные свойства:

| Качество | Параметр | Характеристика |

| Плюсы | Долговечность | Сооружения эксплуатируются много десятков лет |

| Несущие характеристики | Хорошие показатели | |

| Качество исполнения | Высокое — элементы изготовляются на промышленной основе | |

| Длина пролетов | Достигает 600 см | |

| Живучесть построек | При повреждении некоторых элементов, остальная часть здания не разрушается | |

| Минусы | Тщательное проектирование | Перед строительством следует провести качественные исследования состояния почвы, так как конструкция строений жесткая и неподвижная |

| Вес элементов | Большой |

Безбалочные каркасы

Такие конструкции собираются в виде сетки 6х6, 9х6 или 9х9 м. При этом наиболее популярным вариантом каркасов является первый. Основными элементами таких ЖБ-остовов являются:

- колонны с капителями;

- пролетные плиты;

- подоконные плиты.

Возводятся на таких каркасах здания гораздо реже, чем на балочных. Используют эту технологию в основном только при строительстве промышленных зданий с повышенными требованиями к чистоте. К примеру, по такой технологии часто сооружают цеха молокозаводов и хлебозаводов, а также склады-холодильники.

Возводятся каркасы этой разновидности по очень простой технологии. Межэтажные плиты в данном случае просто укладываются на капители колонн и дополнительно закрепляются.

Особенности каркасных конструкций из стеклопластика

При вязке стеклопластиковой арматуры шаг должен быть длиннее

Стеклопластик сравнительно недавно появился на нашем строительном рынке, поэтому многие застройщики до сих пор с предубеждением относятся к этому материалу. Однако, согласно заявленным производителям техническим качествам, стеклопластик несколько превосходит сталь по прочности. Поэтому, исходя из расчетов прочности, шаг между элементами конструкции в данном случае может быть в 1,5 раза больше, чем при использовании металлической арматуры.

Выпускается стеклопластиковый прокат для армирования железобетона, как и стальной, в двух вариантах: гладком и рифлёном. Предназначение у них также аналогичное: рифлёный прокат используется в качестве основной, рабочей арматуры, а гладкий – для соединения основных нитей в один объёмный каркас.

Используя таблицы и нормативы СНиП, вы сможете самостоятельно произвести работу по обустройству армирования ленточного фундамента частного дома. Для качественного изготовления каркасной конструкции нужно лишь чётко следовать рекомендациям строительных нормативов и статьям соответствующих ГОСТов.

Технология возведения монолитного каркаса

Под такие каркасы могут использоваться как плитные фундаменты, так и ленточные или столбчатые с ростверком. Заливаются в опалубке в этом случае не только межэтажные перекрытия, но и колонны. По такой технологии в большинстве случаев возводятся не слишком большие одно- или двухэтажные жилые здания.

Включает в себя методика строительства домов на монолитном железобетонном каркасе обычно следующие шаги:

- возведение фундамента по стандартной методике;

- заливку колонн;

- заливку межэтажных перекрытий.

Элементы в монолитных железобетонных каркасах одноэтажных зданий соединяются между собой жестко. Никаких шарнирных связей в таких конструкциях не используется. Соединение колонн с перекрытиями и фундаментом в данном случае производится посредством арматуры с последующим замоноличиванием цементным раствором.

Колонны в таких зданиях заливают обычно в опалубках, имеющих квадратное или прямоугольное сечение. Это делает более удобным в последующем возведение стен. Под перекрытия опалубку в таких домах монтируют на специальных телескопических заводских стойках, расположенных с небольшим шагом друг от друга. Также в данном случае могут использоваться опоры из бревен достаточно большого сечения.

Арматурный каркас в железобетонных конструкциях остовов изготавливается из толстых стальных прутьев. При его сборке может использоваться как сварка, так и обычная вязальная проволока.

Монолитные железобетонные конструкции

Примеры монолитных железобетонных конструкций:

Достоинства конструкций из монолитного железобетона

- возведение монолитных ж б конструкций отличается гораздо более низкой стоимостью, нежели строительство из ЖБИ;

- монолитная конструкция не имеет швов и стыков;

- бетонная монолитная конструкция может быть любой формы, массы и размера;

- монолитные железобетонные сооружения отличаются высокой устойчивостью к динамическим нагрузкам.

Недостатки железобетонного монолита

- высокие временные и трудовые затраты на стройплощадке;

- требуется время для набора прочности бетона, поэтому монолитную жб конструкцию вводят в эксплуатацию через определенные сроки;

- в процессе монолитного жб строительства имеются большие объемы «мокрых» работ.

Строительство монолитных конструкций рационально в случае, если будущие здания и сооружения, а также их элементы отличаются большими размерами, массивностью, большим весом (колонны, большие фундаменты, плиты), а также если конструкции имеют сложные формы.

Монолитные железобетонные здания, сооружения, конструкции возводятся при условиях воздействия на них больших динамических нагрузок и т.д.

Внутренние и наружные стены

В качестве материала для ограждающих конструкций домов на сборных или монолитных железобетонных каркасах в наше время в большинстве случаев используют вспененные блоки. Применение такого материала имеет ряд безусловных преимуществ. Вспененные блоки весят не слишком много. Размеры они обычно имеют достаточно большие, что позволяет выполнять кладку в максимально короткие сроки.

Также вспененные блоки стоят не особенно дорого, что также можно отнести к их плюсам. В помещениях же зданий с такими стенами обычно создается очень приятный микроклимат. Выкладывать стены между колоннами железобетонного каркаса можно как из больших блоков в один слой, так и из маленьких — в несколько.

Возводятся стены из такого материала по стандартной технологии. То есть при кладке строители для того, чтобы избежать появления мостиков холода, используют вместо цемента специальный клей. При этом каждый четвертый ряд кладки из такого материала специалисты армируют с использованием стальных прутов с предварительным штроблением.

Каркасный дом

Традиционный каркасный дом строят в несколько этапов. На ленточное, плитное или свайное основание укладывают обвязочный брус. На него крепят стойки, связывают конструкцию воедино верхней обвязкой и укосинами.

В пространство между стоек укладывают утеплитель. Как правило, это базальтовая вата. Она не горит, имеет низкую теплопроводность, достаточную прочность, экологически безопасна. Теплоизолятор защищают пароизоляцией со стороны отапливаемого помещения, гидро- и ветрозащитой – снаружи.

Внешнюю и внутреннюю отделку выполняют обшивочными листами, декоративными панелями.

Возведение каркасного дома обычно не превышает 2-3 месяцев. Все операции по раскрою, заготовке, монтажу и креплению материалов проводятся на строительной площадке.

Возможно воплощение индивидуальных проектов, разработанных застройщиком, с оригинальной планировкой и оформлением внутреннего пространства.

Источник: xn—-7sbeq1amdde6ah7j.xn--p1ai