На сегодняшний день среди множества бетонных разновидностей для сооружения стен используются различные материалы, которые входят в состав лёгких монолитных блоков. Сюда можно отнести такие наполнители, как керамзит, раздробленный кирпич, шлак, а связующими материалами являются цемент, гипс, глина, известь.

Разновидности бетонных стен

- Стены из самана и сырцового кирпича;

- Шлакобетонные стены;

- Стены из костробетона и опилкобетона

- Стены из известково — песчаного бетона

- Стены из крупнозернистого бетона.

Давайте теперь в отдельности каждый вид стен разберём

Стены из самана и сырцового кирпича

Саман он же грунтобетон, который производится из глины, песка с добавлением различных примесей типа (соломы, сечки, мха). Его состав зависит от жирности глины, где на 3-4 части глины идёт 1 часть песка и 7-10 кг различных заполнителей.

3D и 5D. Фибра для бетона — виды, типы и какая самая крутая! Стекловолокно, полипропилен или металл?

Заготавливают глину осенью именно в этот период качество её лучше. Блоки из самана обычно формируются размером 35,7х17,3х13 см, для приготовления которых смешивают глину с песком, получая однородную массу, после чего добавляют, например смоченную солому. При получении качественного саманного блока не должно быть трещин, он должен быть сухим и при падении с высоты 1 метра не ломаться. В воде качественный саманный блок не разваливается.

Укладка стен из саманных блоков производится с помощью такого же раствора, из которого сформирован сам блок. Швы не должны превышать 1 см, через определённое время стены штукатурят известково-глиняным раствором с добавлением в него различных наполнителей.

В применение сырцового кирпича для возведения стен нужно тщательно защищать их от осадков т.к. сам кирпич из глины необожженный. При кладки стен швы в обязательном порядке перевязывают, а расположение проёмов делают далее 1,5 м от углов помещений.

Шлакобетонные стены

В качестве вяжущего материала для шлакобетона используют в основном цемент, но можно и гипс, глину, известь. Преимущества этого материала в прочности, хорошие тепловые показатели и он не горючий. Заполнителем идёт шлак, который перед смешиванием просеивается на крупнозернистом сите размером 40х40 мм, после на сите 5х5 мм и в окончании на сите 1х1 мм.

У нас получается две фракции, которая не прошла сито с ячейками 5х5 мм и вторая более мелкая не прошедшая сито с ячейками 1х1 мм. После чего из расчёта 60-70% крупной фракции и 30-40% мелкой фракции смешиваются между собой и к ним добавляются вяжущие материалы. Чтобы повысить прочность за пару часов до приготовления смеси шлак увлажняют.

Приготовленный шлакобетон необходимо использовать в течение одного часа.

Если стены наливные из шлакобетона, тогда устанавливается опалубка, где доски тщательно подгоняются, чтобы через щели не проступало цементное молоко, или можно применить влагостойкую фанеру. После завершения возведения наливных стен из шлакобетона с помощью опалубки, их накрывают мешковиной и в течении 10 –ти дней поливают водой, чтобы быстро не пересыхал. Если использовались вместо цемента известь или гипс, то поливать водой не нужно.

Стены из костробетона и опилкобетона

Преимущества этих видов бетона на лицо, где присутствует лёгкость конструкции, хорошая прочность, низкая теплопроводность и долговечность. При сооружению таких стен уделяется внимание свесу кровли, который составляет не менее 60 см. Сами стены штукатурятся в основном после усадки дома, через 4-5 месяцев.

Опилкобетон хороший материал для стен и в зависимости от расчётной температуры воздуха зимой , толщина стен его должна равняться 30 см при температуре воздуха — 20°C, и дальше 5 см ширины стены на каждые 10°C.

Для приготовления раствора опилки просеиваются через сито с ячейками 1х1 см, после чего смешивают с песком, а известковое тесто – с цементом. Получаемую смесь опилок и песка заливают цементно-известковым раствором, эту густую массу необходимо тщательно перемешать. Дальше раствор укладывается слоями в опалубку 10 -15 см и вибрируют. Опалубка снимается через 3-5 дней.

Для приготовления костробетона берётся 135 кг цемента высокой марки, 500 кг песка 60 кг льняной или конопляной костры и 250 литров воды. Костра смешивается с песком, затем постепенно добавляется цементное молоко и перемешивается для получения однородной жёсткой массы. После чего раствор улаживают в опалубку и вибрируют. Снимается опалубка через 3-5 дней.

Стены из известково – песчаного раствора

Толщина стены из известково –песчаного раствора предусматривается 50 см для наружных стен, и 30 см для внутренних; расстояние от угла до проёмов не мене 1,5 м, а ширина простенков – от 1 метра. Общая толщина бетонной смеси укладываемой зараз, не должна превышать 30 см.

Приготавливается раствор из извести, цемента, песка, и щебня из расчёта 1:0,2:4:2. Для быстрого затвердения в раствор добавляют цемент, гипс, шлак. При приготовлении бетона с начало смешивается песок с вяжущим веществом, после чего добавляется щебень или гравий.

Стены из крупнопористого бетона

Для изготовления 1 куба крупнопористого бетона нужно взять цемента 130 кг. марки 300-400, щебня фракции 10-20 мм, и 60-65 литров воды. Крупная фракция щебня образует в бетоне пустоты, которые уменьшают массу и теплопроводность, чем улучшаются общие характеристики. Чтобы создать стены в один этаж прочность бетона должна составлять 15 кг/см², для двухэтажных зданий 25 кг/см². Толщина создаваемых стен зависит от объёмной массы бетонной смеси.

Приготовление крупнозернистого бетона производится следующим образом:

- В ёмкость насыпаем щебень

- Смачиваем его небольшим количеством воды.

- Добавляем цемент и тщательно перемешиваем

- Добавляем постепенно воду и перемешиваем не допуская чтобы цементный раствор стекал с щебня.

Сейчас конечно больше стараются строить для себя деревянные дома, но не стоит забывать про бетонные технологии, которые при правильном подходе прослужат долго.

Источник: shabashka-pro.ru

Какими бывают ЖБ конструкции

В 99% случаев при строительстве различных промышленных, военных и бытовых объектов используются разные виды железобетонных конструкций. Такое положение вещей существует еще с середины XX века, когда применение ЖБ изделий постепенно начало завоевывать весь мир. Это не случайно, так как прочность такого композитного материала для строительства зданий и сооружений практически вне конкуренции, а по стоимости это один из самых дешевых материалов.

Особенности ЖБИ

Использование железобетонных конструкций сегодня актуально во всех сферах строительства Источник 1beton.info

Слово «железобетон» на сегодняшний день стало именем нарицательным, и когда его произносят, не всегда подразумевают строительный материал, но под этим непременно кроется определение какой-либо прочности и незыблемости. И в самом деле, если учитывать качества, которыми обладают монолитные и сборные железобетонные конструкции, такое сравнение не лишено смысла.

Армирование бетона

Армирование бетона позволяет укрепить его структуру, и сделать ее более устойчивой к большим нагрузкам Источник vseoarmature.ru

Создание любых конструкций из железобетона предусматривает армирование стальными прутьями того или иного сечения, о чем упоминается уже в определении самого строительного материала. Для этой цели используется стальная проволока сечением 6 мм, но это чаще всего идет как вспомогательный элемент для общего каркаса. В основном армирование монолитных, сборных и монолитно-сборных конструкций производится стальным прутком диаметром от 10 до 16 мм. При этом используют разную арматуру, то есть, она может быть либо гладкой, либо рифленой (AIII).

Для монолитных и сборных конструкций армирующие каркасы соединяются при помощи вязальной проволоки Источник dom-s-ymom.org

Армирующие каркасы собираются «мягким» способом, то есть, на соединении не используется сварка, так как такой метод себя не оправдал – он не выдерживает внутреннего напряжения и деформации, которой подвергаются различные бетонные конструкции. Соединения производятся при помощи:

- Вязальной проволоки. Это самый распространенный метод в строительстве и его внедряют либо вручную, либо при помощи каких-то приспособлений, как то: вязального крючка, шуруповерта или специального пистолета.

- Скрепок. Этот метод достаточно быстрый, так как там нет вязального узла, но его нельзя назвать распространенным.

- Пластмассовых хомутиков. На первый взгляд методика заслуживает внимания, как не подверженная воздействию коррозии, но из-за невысокой прочности на разрыв не пользуется популярностью у профессионалов.

- Клипсов. Своеобразные фиксаторы, соединяющие арматуру, используется крайне редко.

Примечание: вязальная проволока, используемая в 90% случаев, может быть с цинковым покрытием либо без него, но учитывая чуть ли не полное отсутствие доступа кислорода и влаги внутрь цементного камня, это практически не имеет значения.

Виды ЖБ конструкций

Под видом железобетонных конструкций подразумевается их тип изготовления, и они бывают:

- монолитными или состоящими из одного цельного блока;

- сборными, которые изготавливаются на ЗЖБИ, транспортируются на стройплощадку для сборки;

- сборно-монолитные конструкции подразумевают два типа сразу и укладываются на объекте, как единое целое.

Монолитные конструкции

Монолитный железобетон активно используется при возведении высотных построек, а также сооружений частного и производственного типа Источник znaybeton.ru

На сегодняшний день монолитные железобетонные конструкции приобретают все большую и большую популярность, как надежный эффективный и недорогой вид строительства. Его используют в жилой, промышленной и даже в военной сфере. Процесс создания монолитного железобетона достаточно прост. Если это большое промышленное строительство каких-либо зданий или сооружений, то сначала идет сборка армирующего каркаса, затем выставляется опалубка, в которую шлангом подается бетонная смесь того или иного класса прочности и марки (зависит от производственных расчетов).

В домашних условиях (в частном секторе) монолитные конструкции из железобетона – это широко распространенные ленточные фундаменты для строительства домов, хозпостроек и заборов. В данном случае армирующий каркас вяжется в виде прямоугольного куба, опускается в предварительно вырытую траншею и заливается бетоном. Бетон чаще всего изготавливают на стройплощадке в бетономешалке, но иногда (если есть возможность), делают заказ на каком-либо частном или государственном предприятии и раствор доставляется в автобетономешалке в готовом состоянии. Если есть потребность, то над траншеей устанавливают опалубку, как на верхней фотографии, и ленточный фундамент заливают одновременно с цоколем.

Такие конструкции изготавливаются на заводах ЖБИ и транспортируются на стройплощадку для сборки Источник 1beton.info

Сборные конструкции

Сборные конструкции из железобетона известны у нас еще со времен Советского Союза как жилые дома брежневского периода или «брежневки». Но СССР не был новатором в подобном строительстве, и первые проекты появились у нас при содействии чехословацких инженеров, которые стали известны как «чешки». Тем не менее, суть заключалась в следующем: на заводе ЖБИ по заданным чертежам отливаются какие-либо детали (плиты, перекрытия, колонны и т.д. и т.п.), и все это транспортируется на стройплощадку по железной дороге и/или автотранспортом. На месте из привезенных деталей собирается конструкция по заранее разработанному проекту. Среди обывателей такое жилье обычно называют «блочным домом».

Монолитно-сборные конструкции

Сборно-монолитные конструкции чаще всего применяются при возведении мостов и путепроводов. Источник stroyone.com

По большому счету, сборно-монолитные железобетонные конструкции используются для строительства мостов, хотя это не является какой-то монополией, а просто прерогативой. Из монолитных деталей здесь, как правило, одни опоры, да и то не полностью, но, тем не менее, они есть – все остальной относится к сборным деталям, которые изготавливаются на ЗЖБИ по проектным чертежам. В современном строительстве такого типа к железобетону добавляются пластмассы и ячеистые материалы, улучшающие механические характеристики бетона на противостояние механическим нагрузкам. Самое важное в таких сооружениях, это прочность и надежность соединения сборных и монолитных элементов, в данном случае – несущих опор и остальных блоков.

Видео описание

ЖБ изделия

Для сборных железобетонных конструкций применяется целый ряд изделий, которые изготавливаются на ЗЖБИ на пару путем вибрации. Безусловно, в домашних условиях такое сделать, невозможно, так как не позволят технические условия (элементарное отсутствие необходимого оборудования). Единственное, что может хоть как-то напоминать заводское ЖБ изделие, это то, что в бытовых условиях можно сделать на импровизированном вибростоле. Но в данном случае из-за невозможности применять пар, изделие будет иметь просадку, так как вода при выпаривании освобождает объем.

Железобетонные плиты

Железобетонные плиты перекрытия в современном строительстве можно назвать самым востребованным материалом, так как из них делают не только потолки, но и полы, либо одно перекрытие выполняет двойную функцию. Такая заливка имеет полую конструкцию, где внутренние отверстия не только значительно понижают массу изделия (почти вдвое), но также могут послужить в качестве кабель-каналов для прокладки различных коммуникаций. Как правило, это разводка проводов для потолочного (верхнего) освещения, но иногда это могут быть кабеля сигнализации, ТВ или Интернета.

Транспортировка железобетонных перекрытий на ЖД или специализированных автомобильных платформах осуществляется в лежачем положении (плашмя). Каждая плита укладывается на деревянные бруски, чтобы толчки, которые неизбежно возникают при перевозке, не нанесли ущерб изделиям. Для погрузочно-разгрузочных работ у перекрытий предусмотрены специальные петли из стальной проволоки сечением 6 мм, которые фиксируются к армирующему каркасу плиты.

Железобетонные фермы

Железобетонные фермы используют для перекрытий в производственных сооружениях и культурных зданиях Источник 1beton.info

Железобетонные фермы выполняют функцию стропильной системы только в больших масштабах, то есть, их используют для перекрытия производственных цехов, торговых комплексов, спортзалов и т.д. Изделие имеет арочную или прямоугольную форму с решетками жесткости, то есть, без проблем несет на себе любую кровлю. Фермы делают из тяжелого, легкого или конструкционного бетона, но в любом случае, это жесткий элемент, не рассчитанный на какую-либо деформацию. Транспортировка железобетонных ферм любыми видами транспорта осуществляется только в вертикальном положении без уклона и с деревянными прокладками между элементами.

Балки и ригели

Ригелем называется железобетонное изделие с армированием, которое служит горизонтальным соединителем вертикальных конструкций Источник 1beton.info

Железобетонные балки и ригели служат в качестве перемычек для соединения колонн, подвесов или стен (перегородок) и бывают односкатными, двухскатными или прямоугольными. Такие элементы служат в качестве поддерживающей части крыши или пола здания. Транспортировка изделий осуществляется на боковой грани, но, ни в коем случае не плашмя, так как это может привести к разрушению.

Железобетонные сваи

Сваи могут быть, абсолютно, разные в зависимости от формы, объема, области применения или типа конструкции Источник ustanovkasvai.ru

Все железобетонные сваи следует классифицировать по их конструкционным особенностям и в современном строительстве можно выделить:

- набивные сваи, как правило, делают непосредственно на стройплощадке и опускают в заранее заготовленную яму;

- монолитные сваи делают на ЗЖБИ, но в грунт их погружают при помощи специального молота;

- пустотные сваи выглядят, как обсадная труба и после установки их укрепляют бетоном.

Железобетонные опоры (стойки)

Железобетонные стойки известны абсолютно всем, так как они служат концевыми, промежуточными, угловыми или анкерными опорами для линий электропередач и связи. В народе чаще всего эти опоры называют бетонными столбами, но суть от этого не меняется. Стойки бывают с квадратным, трапециевидным и круглым сечением, причем последние делают полыми, чтобы компенсировать массу ЖБИ. Транспортировка опор осуществляется в горизонтальном положении с деревянными прокладками, чтобы исключить критические удары при перевозке.

Железобетонные колонны

Колонна представляет собой несущий элемент жилых, культурных, промышленных и бытовых сооружений Источник kladembeton.ru

Прежде всего, железобетонные колонны служат в качестве несущих конструкций зданий различного типа, но одновременно могут являться одним из декорирующих элементов архитектурного ансамбля. По своей структуре они очень похожи на стойки, но в данном случае сечение столба может быть либо круглым, либо квадратным. Транспортировка осуществляется в горизонтальном положении с деревянными защитными прокладками.

Объемные железобетонные блоки

Объемные железобетонные блоки представляют собой готовые помещения, для которых остается только наружная и внутренняя отделка (облицовка). С экономической точки зрения это чрезвычайно выгодный вариант, так как трудовые затраты уменьшаются в два раза, а время, потраченное на строительство помещения, вообще сокращается в три-четыре раза. Жилье может состоять, как из одного блока, так и из нескольких конструкций, соединенных между собой.

Видео описание

Напряженный железобетон — принцип работы, описание технологий.

Заключение

Единственным недостатком железобетонных монолитных и сборных конструкций является большая масса, причем, это распространяется не только на тяжелые, но и на легкие бетоны. В остальном, это сплошные плюсы, а любая железобетонная конструкция вне зависимости от погодных условий имеет эксплуатационный ресурс не менее 100 лет.

Источник: m-strana.ru

Как сделать бетонные стены: виды бетона, оптимальная толщина

Бетонная стена – тип конструкции, который используется в современном строительстве повсеместно. Несмотря на то, что с каждым днем появляются новые материалы и технологии, реализуются разнообразные подходы и решения, бетонные стены по-прежнему гарантируют прочность, надежность, стойкость к нагрузкам и воздействию большинства внешних негативных факторов, длительный срок эксплуатации.

Стены из бетона могут быть выполнены тремя основными способами: путем заливки в опалубку раствора для получения монолита, посредством сборки каркаса из сделанных в заводских условиях панелей, выложенными из стандартных бетонных блоков. Что касается самого материала, то сегодня существует множество вариантов тяжелого и легкого бетона, каждый из которых отличается определенными особенностями.

Преимущества и недостатки

Основным преимуществом бетона является его прочность. Независимо от технологии возведения здания, можно выбрать тяжелый и прочный бетон, который сможет выдержать огромные нагрузки и позволить реализовать самые разные проекты. Бетонный раствор не боится химического воздействия, влаги и солнца, плесени и паразитов, устойчив даже к радиации. В зависимости от конкретного типа материала и возможности изменения его характеристик (добавления присадок в смесь, к примеру) те или иные свойства могут быть улучшены.

Из недостатков бетонных конструкций стоит упомянуть низкий уровень стойкости на извив и разрыв (что легко решается армированием), определенный показатель усадки, неспособность пропускать воздух (что не лучшим образом сказывается на внутреннем микроклимате помещения).

В целом же, дома из бетонных стен сегодня по-прежнему наиболее распространены, так как получаются долговечными и прочными.

Разновидности бетонных стен

Стены бетонные могут быть разными по исполнению, используемой в строительстве технологии, материалу и другим особенностям. Основополагающими для свойств и характеристик итоговой конструкции является состав бетонной смеси и технология строительства.

Монолитные

– лучший вариант для возведения капитальных зданий. Получаются очень прочными, сейсмостойкими, надежными и долговечными. Монтируются довольно сложно: сначала варится стальной каркас, потом вокруг него собирается опалубочная конструкция, далее выполняются бетонирование стен и утрамбовка бетонной смеси.

В данном случае удается использовать положительные свойства двух материалов – бетона и металла. Бетон обеспечивает стойкость и прочность, твердость, арматура позволяет выдерживать серьезные нагрузки на растяжение без появления трещин.

Стены из самана и сырцового кирпича

Саман – это грунтобетон, который делают из смеси песка, глины и разных добавок (мох, сечка, солома и т.д.). Состав напрямую зависит от степени жирности глины, обычно на 3-4 части добавляют часть песка и до 10 килограммов разных заполнителей. Глина обычно заготавливается в осенний период.

Материал делают в формате блоков размером 35.7 х 17.3 х 13 сантиметров. Принцип производства простой: сначала смешивают песок и глину до получения однородной массы, потом добавляют заполнитель. Качественный блок должен быть без трещин, сухим, не ломаться при падении с высоты минимум 1 метр, не крошиться и не менять структуры в воде.

Стены из саманных блоков кладут на раствор из того же материала, швы делают толщиной в 1 сантиметр максимум, после высыхания кладки поверхность обрабатывают штукатуркой известково-глиняным раствором с разными наполнителями. Применяя в строительстве сырцовый кирпич, следует надежно защищать его от осадков, перевязывать швы, проемы делать на расстоянии в 1.5 метра от углов конструкции.

Шлакобетонные стены

Шлакобетон – материал, где в качестве вяжущего используют цемент, реже известь, глину, гипс. Шлакобетонные стены демонстрируют прекрасные теплосберегающие свойства, получаются прочными, не горят. В качестве заполнителя в материале используется шлак, который сначала просеивают в нескольких ситах: 40х40 миллиметров, 5х5 и 1х1 миллиметра. Получается две фракции (не прошедшие сито с ячейками 5 и 1 миллиметр), их смешивают в пропорции 2:1 примерно и добавляют вяжущий материал. Для повышения прочностных характеристик за несколько часов до производства смеси шлак увлажнят.

Готовый шлакобетон используют в течение часа, обычно для наливных стен в опалубку. После заливки шлакобетон накрывают мешковиной и 10 дней увлажняют водой, не позволяя высохнуть быстро. Если же в качестве вяжущего вместо цемента были взяты гипс или известь, в увлажнении необходимости нет.

Стены из костробетона и опилкобетона

Данные виды бетона обладают такими преимуществами, как высокий уровень прочности, легкость, долговечность и низкий уровень теплопроводности. Стены получаются легкими, но штукатурить их можно лишь через 5-6 месяцев, а свес кровли должен составлять минимум 60 сантиметров.

Опилкобетон – прекрасный материал для строительства стен, их толщина должна составлять 30 сантиметров при условии зимней температуры +20С и еще плюс 5 сантиметров ширины на каждые 10 градусов. Чтобы сделать раствор, через сито 1х1 сантиметра просеивают опилки, потом смешивают их с песком, далее – мешают известковое тесто с цементом.

Смесь песка и опилок заливают известково-цементным раствором, перемешивают, кладут в опалубку раствор слоями толщиной в 15 сантиметров, вибрируют, демонтируют опалубочные щиты через 5 дней.

Чтобы сделать костробетон, смешивают 135 килограммов цемента высокой марки, 60 килограммов конопляной (льняной) костры, 500 килограммов песка и 250 литров воды. Сначала мешают песок и костру, потом по чуть-чуть доливают цементное молоко, мешают до получения жесткой однородной массы. Далее раствор кладут в опалубку, вибрируют, демонтируют щиты через 5 дней.

Стены из известково-песчаного раствора

Известково-песчаный цементный раствор предполагает определенные требования: толщина стен бетонных из данного материала должна составлять 30 сантиметров для внутренних и 50 для наружных, ширина простенков равна минимум метру, расстояние от проемов до углов – минимум 1.5 метра. Общая толщина слоя смеси, которая заливается за раз, должна быть максимум 30 сантиметров.

Раствор готовят из цемента, извести, песка и щебня в пропорции 0.2:1:4:2. Чтобы стеновые панели быстро затвердели, в смесь добавляют гипс, цемент, шлак. В процессе приготовления раствора сначала смешивают вяжущее с песком, потом всыпают гравий или щебень.

Стены из крупнопористого бетона

Крупнопористый бетон готовят из цемента, щебня и воды. Так, для получения одного куба материала берут 130 килограммов цемента марки минимум М300, щебень фракции 10-20 миллиметров, 65 литров воды. Благодаря использованию крупного щебня в бетоне появляются пустоты, уменьшающие теплопроводность и массу всей конструкции. Для одноэтажных зданий выбирают бетон с показателем прочности 15 кг/см2, двухэтажных – 25 кг/м2. Толщина бетонной стены определяется в соответствии с объемным весом бетонной смеси.

Как сделать крупнозернистый бетон:

- Засыпать щебень в емкость

- Смочить щебень водой

- Добавить в емкость цемент, перемешать тщательно

- Постепенно в смесь доливать воду, перемешивая и исключая стекание раствора с щебня

Какой толщины должна быть стена

Толщина бетонной стены может быть разной и напрямую зависит от проекта самого здания (типа конструкции, этажности, кровли и т.д.) и от свойств используемого материала.

Для одноэтажных зданий обычно толщина бетонной стены составляет около 20-30 сантиметров, для многоэтажных лучше делать стены толщиной минимум 55 сантиметров. Более точные цифры можно высчитать в соответствии с проектными условиями.

Стены как основы строения

К выбору материала для возведения стен относятся чрезвычайно серьезно, так как именно они, наряду с фундаментом, будут составлять основу здания. Стены выполняют такие функции: несущая, ограждающая, эстетическая.

Современное строительство предлагает массу вариантов для выполнения стен: это могут бетонные блоки, кирпич, шлакоблоки, стеновые плиты, силикатные или пенобетонные блоки и т.д. Существует множество материалов и технологий возведения стен, каждая из которых отличается плюсами и минусами, подходит для реализации того или иного проекта.

Во многом материал для строительства стен подбирают в соответствии с показателями других конструкционных элементов – так, если фундамент бетоном залит, он выдержит любые стены, если же основание недостаточно прочное, стены нужно строить из легких материалов.

Кладочные материалы обычно просты и легки в работе, особенно если они мало весят. Так, для строительства стен из газобетона, кирпича нет необходимости привлекать спецтехнику. В то же время, когда бетонируют монолитные конструкции или строят стены из уже готовых блоков, без затрат на специальную технику и дополнительных работников не обойтись.

Наиболее прочными, стойкими к разным факторам и долговечными считаются здания, сделанные на базе железобетонной технологии: они способны выдержать любые воздействия и стать основой любой конструкции.

Опирание стены на фундамент

Для соединения основания здания и стен оставляют специальные закладные – проволоку или арматуру, которая выступает из фундамента и становится частью каркаса. Арматуру вяжут стальной проволокой и крепят хомутами, сварка для этих целей не подходит ввиду риска быстрого разрушения конструкции. Каркас делают из вертикальных колонн, поперечных балок, плоской сетки.

Балка, колонна – это конструкции, составленные из четырех направляющих стержней сечением до 12 миллиметров, которые соединяются проволокой сечением до 8 миллиметров с интервалом в 15-20 сантиметров. Сетку делают из этих же прутьев. Продольные и поперечные стержни вяжут с шагом в 15-20 сантиметров проволокой.

Обычно конструкцию делают на земле, а потом монтируют на объект. Важно выполнить качественную опалубку – самостоятельно из листов фанеры или дерева либо взять в аренду. Опалубку крепят максимально надежно, демонтируют после заливки и набора прочности бетоном. Щиты касаться стального каркаса не должны, монтируют их по уровням и маякам.

Для сооружения бетонной стены можно взять постоянную полистирольную опалубку, которая не демонтируется, а остается в конструкции для утепления и упрочнения. Также в строительстве применяют пенопластовые блоки со специальными порами для заливки раствором. Такая опалубка улучшает в несколько раз уровень теплоизоляции стен.

Заливка монолитных стен

Когда заливается стена, бетон используется по определенным правилам. Так, после установки опалубки бетон заливают порциями так, чтобы каждая новая выливалась на еще свежую предыдущую. Заливают обычно с углом, продвигаясь к центру стены. Работать нужно быстро, поэтому лучше всего для создания бетонных стен заказывать готовый раствор с завода, использовать промышленный миксер.

Если раствор готовится самостоятельно, берут цемент, песок и щебень в пропорции 1:2:4. Воды добавляют столько, сколько нужно для получения бетона нужной консистенции.

Как вибрировать бетон

Чтобы исключить воздушные пустоты, монолит после заливки вибрируют. Таким образом раствор уплотняется, упрочняется. Для выполнения задачи используют глубинный вибратор либо перфоратор с приваренной к нему металлической планкой. Если нет возможности применять инструмент, можно хотя бы поштыковать бетон арматурой. После схватывания бетонной стены ее утепляют пенопластом или другим материалом, оштукатуривают.

Стеновые бетонные панели

Существенно сократить срок строительства можно благодаря использованию бетонных стеновых панелей. Они производятся так же, как и заливка стен, но не на объекте, а в заводских условиях. Кроме того, для улучшения характеристик монолита его могут обрабатывать высокой температурой, паром, армируют стальными прутьями. Обычно такой материал обладает более качественными показателями, но в процессе строительства требует применения специальной техники.

Панельные бетонные стены

Такой вариант станет прекрасным решением для частного строительства. Каркас из готовых панелей требует четкого предварительного планирования расположения проемов для окон и дверей, шахт коммуникаций. Смонтировать своими руками конструкцию невозможно.

Для выполнения работ по строительству стен из панельных бетонных плит придется обратиться в соответствующие организации, обладающие специальной техникой, оборудованием, опытом и знаниями для проектирования и монтажа.

Как класть бетонные блоки

Кладка стен из бетонных блоков – самый простой вариант строительства любого здания. Самостоятельно можно работать практически со всеми материалами – газобетоном, пенобетоном, шлакобетоном, керамзитобетоном и т.д.

Кладка бетонных блоков:

- Толщина стены в оптимальных условиях должна быть равна половине камня.

- Блоки кладутся на цементный раствор с использованием строительной кельмы. Для работ также понадобятся маячный шнур и отвес.

- В процессе кладки стен выполняют армировочный пояс для повышения прочности.

- Там, где планируется устанавливать сантехнические либо отопительные приборы, нужно залить прочным раствором пустоты, чтобы при установке анкеров блок не крошился.

- Готовые просохшие стены штукатурят снаружи и внутри, утепляют пенопластом или другим материалом. Сегодня серые цвета в интерьере очень популярны, поэтому в некоторых проектах дизайн предполагает создание бетонных стен без обработки, но в таком случае все равно нужно позаботиться о теплоизоляции.

Бетонные стены сегодня считаются самым популярным и целесообразным вариантом возведения конструкций. Чтобы здание получилось прочным, надежным и долговечным, при создании проекта нужно тщательно изучать свойства разных материалов, соблюдать технологию в процессе строительства.

Источник: 1beton.info

25 различных типов бетона

Бетон — это конструкционный материал, изготовленный из химически инертных твердых частиц, таких как песок и гравий, которые скрепляются между собой цементом и водой.

Сегодня для строительства небоскребов, мостов, дорог и различных сооружений используется множество различных видов бетона. Они производятся путем добавления различных веществ в разных пропорциях.

Здесь мы перечислили все различные виды бетона, которые производятся для удовлетворения широкого спектра требований. Каждый из них обладает уникальной прочностью, плотностью, химической и термической стойкостью. Подробно описаны их свойства и области применения.

25. Обычный бетон

Прочность: от 10 до 40 МПа

Обычный бетон (также называемый бетоном нормальной прочности) изготавливается путем смешивания таких материалов, как цемент, вода и заполнители. Заполнители — это инертные зернистые материалы (такие, как песок и гравий) или щебень размером от 6,5 до 38 миллиметров.

В зависимости от свойств цемента и погодных условий на строительной площадке обычный бетон имеет начальное время схватывания от 0,5 до 1,5 часа. Он может выдерживать давление от 10 до 40 МПа. Органические вещества (такие, как ветки и листья) удаляются из заполнителя для обеспечения наивысшей прочности и долговечности.

24. Штампованный бетон

Обычно используется в: настилы для бассейнов; подъездные пути; тротуары; патио.

Штампованный бетон окрашивается и текстурируется для создания иллюзии узоров, напоминающих камень, сланец, дерево или кирпич. В отличие от других вариантов бетона, он изготавливается путем добавления основного цвета, акцентного цвета и штамповки рисунка в смесь.

Штампованный бетон имеет среднюю прочность на сжатие, как правило, от 20 до 30 МПа. Он не только придает прочность полу, но и обеспечивает приятный внешний вид (доступны многочисленные варианты отделки). При надлежащем уходе он может прослужить не менее трех десятилетий.

В целом, это более дешевая и экологичная альтернатива натуральному камню или кирпичу.

23. Гипсобетон

В основном используется как: подстилающий слой; верхнее покрытие пола.

Гипсобетон представляет собой смесь портландцемента, гипса и заполнителя. Помимо выравнивания пола, он используется для возведения стеновых блоков и панелей в ненесущих конструкциях и ограждающих конструкциях.

По весу гипсобетон можно разделить на три группы:

- сверхлегкие со средней плотностью менее 500 кг/м 3

- Легкие со средней плотностью менее 500-1800 кг/м 3

- Нормальный вес со средней плотностью менее 1800-2500 кг/м 3

Легкий гипсобетон изготавливается с использованием пористых природных (известняк, пемза) и синтетических материалов (керамзит, вермикулит). Гипсобетон нормального веса содержит мелкий (природный песок) и крупный заполнители (щебень и гравий).

22. Асфальтобетон

Используется для: наземных дорог; аэропорты; автостоянки.

Асфальтобетон (или просто асфальт) представляет собой смесь асфальта, заполнителя, добавок (например, полимеров) и противоскользящих веществ. После производства смесь транспортируется на грузовиках к месту укладки, где равномерно распределяется механической укладочной или отделочной машиной.

Затем она уплотняется до определенной степени тяжелыми катками, что позволяет получить гладкое, равномерно уплотненное дорожное покрытие. Для достижения достаточной плотности бетон уплотняют до того, как температура смеси упадет ниже 79 градусов по цельсию.

Различные асфальтобетонные смеси имеют разные характеристики с точки зрения шума, эффективности торможения и долговечности покрытия. Что касается шума, то асфальтовые дороги намного лучше, чем бетонные покрытия из портландцемента и покрытия из щебеночного материала.

21. Огнеупорный бетон

Уникальные свойства: высокая устойчивость к тепловому расширению и усадке.

Огнеупорный бетон изготавливается с использованием высокоглиноземистого цемента или цемента на основе алюмината кальция. Он специально разработан для применения при высоких температурах, например, для кладки печей и дымоходов.

Огнеупорный бетон обычно готовится в фасованном виде, готовый к смешиванию и установке на месте. В отличие от обычного бетона, он может выдерживать высокие температуры до 1400 °C.

20. Стеклобетон

Подходит для: тротуары, мостовые и внутренние помещения.

Дробленое стекло можно использовать в качестве заполнителя в бетоне. Это позволяет сократить время и энергию, необходимые для измельчения стеклянных материалов в порошок.

Последние исследования показывают, что бетон, изготовленный с использованием переработанного стекла, имеет лучшую прочность, теплоизоляцию и устойчивость к истиранию. Они также пригодны для широкого спектра поверхностной обработки, включая мытье, шлифовку, окисление и дробеструйную обработку. Это дает дизайнерам и архитекторам бесчисленные новые эстетические возможности.

19. Нанобетон

Уникальные свойства: наночастицы заполняют все микропоры и микропространства в обычном бетоне.

Нанобетон состоит из частиц портландцемента размером менее 100 микрометров и частиц кремнезема размером не более 500 нанометров. Частицы кремнезема заполняют поры, которые в противном случае образовались бы в обычном бетоне.

Это уменьшает усадку бетона и увеличивает прочность, долговечность и сцепление со стальными арматурными стержнями. Однако применение нанотехнологий в бетоне в промышленных масштабах все еще ограничено, и лишь немногие результаты успешно трансформируются в эффективные продукты.

18. Прорезиненный бетон

Возможные применения: амортизатор на автомагистралях, поглотитель ударных волн при землетрясениях в зданиях.

Изношенные резиновые покрышки можно использовать для производства бетона. Это будет отличный способ утилизации резиновых отходов и сохранения окружающей среды.

Пока что нам не удалось придумать эффективную технику для этого. Однако множество исследований и экспериментальных испытаний показали многообещающие результаты. Они показывают, что добавки к отходам резины могут действовать как поглотитель и уравновешивать все внутренние напряжения в бетоне.

17. Полимерный бетон

Уникальные свойства: можно формовать в сложные формы; обладает отличными виброгасящими свойствами.

В отличие от обычного бетона, в котором используются цементно-гидратные вяжущие, полимерный бетон состоит из полимерных вяжущих или жидких смол. Иногда полимер используется вместе с портландцементом для получения так называемого полимерцементного бетона.

В зависимости от рецептуры полимербетонные смеси обладают уникальным сочетанием свойств. У них есть

- Высокая прочность на сжатие.

- Высокая удельная прочность.

- Быстрое отверждение (при температуре от –18 до 40 °C).

- Низкая проницаемость для воды и агрессивных растворов.

- Хорошая химическая стойкость.

- Долговечность по отношению к циклам замораживания и оттаивания.

Поскольку последние достижения в области материаловедения привели к значительному снижению стоимости, полимерный бетон становится все более популярным. В настоящее время он используется для ремонта старого бетона, строительства структурных компонентов, таких как дренажи и кислотные резервуары, а также для создания высокопроницаемых и водонепроницаемых поверхностей.

16. Бетон высокой прочности

Преимущества: быстрее сохнет; ускоряет строительство; экологичный.

Бетон высокой прочности предназначен для быстрого набора прочности. Он может набрать прочность свыше 20 МПа всего за два часа. Этот тип смеси производится путем точного подбора высококачественных ингредиентов и производственных процессов.

Он используется в основных областях применения, таких как полы, дороги, мосты, шоссе, туннели, взлетно-посадочные полосы, и в других небольших областях применения, таких как автостоянки, доки и т.д. В отличие от традиционного бетона, быстротвердеющий бетон легко укладывается и обеспечивает значительную экономию времени на строительных площадках.

15. Рулонный бетон

Самая большая рулонная плотина в Северной Америке

Достоинства: отсутствие колейности; никаких выбоин; устойчив к замораживанию и оттаиванию.

Рулонный бетон содержит те же компоненты, что и традиционный бетон, но в другом соотношении. Это смесь летучей золы или цемента, песка, заполнителя, воды (в меньшем количестве) и обычных добавок. Конечный продукт более сухой и не имеет проседания.

Его укладывают с помощью оборудования для укладки асфальта высокой плотности, а затем уплотняют катками. Уплотнение начинается сразу после укладки и продолжается до тех пор, пока дорожное покрытие не будет соответствовать требованиям по плотности. Он обеспечивает прочность, плотность, гладкость и текстуру поверхности.

В настоящее время этот вид бетона используется при строительстве и восстановлении дорог, автостоянок, аэродромов, электростанций, плотин, военных объектов, хранилищ и других промышленных комплексов. В зависимости от ширины укладки и желаемой толщины бетон можно укладывать с высокой скоростью — от 50 до 120 метров в час.

14. Сборный бетон

Преимущества: простота строительства; легкость ремонта.

Сборный бетон готовится, отливается и отверждается на производстве с использованием многоразовых форм. Их доставляют на строительную площадку и поднимают на место.

Готовые компоненты (такие, как стеновые панели, балки, колонны, трубы) соединяются между собой, образуя законченную конструкцию. Такие компоненты, изготовленные из бетона, более экономичны и целесообразны, чем стальные каркасы. Однако и те, и другие используются для улучшения дизайна и доступности конструкции.

13. Геополимерный бетон

Уникальные свойства: более устойчив к коррозии и огню, чем цементный бетон.

Геополимерный бетон является прекрасным альтернативным строительным материалом по сравнению с традиционным цементным бетоном.

Производство портландцемента — это очень энергоемкий процесс, при котором выделяется большое количество углекислого газа и других парниковых газов, ответственных за глобальное потепление. С другой стороны, геополимерный бетон производится без портландцемента. Его получают путем обработки алюмосиликатных минералов (содержащихся в отходах, таких как летучая зола, доменный шлак) растворами щелочей.

Этот тип бетона использовался для строительства тротуаров, резервуаров для воды, сборных настилов мостов и подпорных стен. Он обладает высокой прочностью на растяжение и сжатие и быстро набирает полную прочность. Кроме того, он дает меньшую усадку, чем цементный бетон.

12. Пористый бетон

Используется: на тротуарах; парковочные места; Применяется в экологически безопасном строительстве.

Пористый бетон обладает высокой пористостью. Это структурное бетонное покрытие с большим количеством взаимосвязанных пустот. Пустоты создают пористую среду, которая позволяет воде из осадков и других источников проходить через них и достигать нижележащей почвы.

Пористый бетон не содержит песка или мелкого заполнителя. Он изготавливается с использованием прочной пасты, которая покрывает и связывает крупные заполнители вместе, создавая высокопроницаемую структуру.

Как правило, бетон имеет поры размером от 2 до 8 миллиметров. Несмотря на то, что 18-35% его содержимого является пустотами, он может иметь прочность на сжатие от 3 до 28 МПа.

11. Гибкий бетон

Преимущества: легкий; относительно прочный и гибкий; экономически эффективный.

Гибкий бетон — это новый тип бетона, обладающий впечатляющей несущей способностью и очень эффективно воспринимающий сжимающие нагрузки. Хотя он использовался в разных местах, он все еще требует надлежащих исследований.

Он содержит все ингредиенты обычного бетона за вычетом крупных заполнителей. Эти ингредиенты смешиваются с волокнами поливинилового спирта и суперпластификаторами.

Конечный продукт на 20-40% легче и в 500 раз более устойчив к растрескиванию, чем обычный бетон, благодаря полимерным волокнам и антифрикционному покрытию, которое позволяет конструкции деформироваться без разрушения.

10. Пенобетон

Свойства: легкий, огнестойкий, экономичный, экологически чистый.

Пенобетон, также известный как легкий ячеистый бетон, производится путем смешивания портландцемента, летучей золы, песка, воды и предварительно отформованной формы в различных пропорциях. Обычно его плотность составляет от 400 кг/м 3 до 1600 кг/м 3 .

Его производственный процесс дешевле и оказывает меньшее воздействие на окружающую среду по сравнению с другим бетоном. Кроме того, его тепло- и звукоизоляционные характеристики делают его идеальным для множества применений, от изоляции крыш и полов до заполнения пустот.

Пенобетон также используется при производстве теплоизоляционных легких стеновых панелей, при ремонте оползней, стабилизации откосов и рекультивации грунтов.

9. Известковый бетон

Преимущества: обеспечивает буфер для паров влаги, экологичность, так как поглощает углекислый газ в процессе сушки.

В известковом бетоне (также называемом известняком) цемент заменяется известью — кальцийсодержащим неорганическим минералом, состоящим в основном из оксида кальция и/или гидроксида кальция.

В частности, либетон представляет собой смесь натуральной гидравлической извести и острого песка. В некоторых случаях его смешивают со стекловолокном, чтобы получить более прочную поверхность.

Хотя известковый бетон слабее обычного цемента, его прочности на сжатие более чем достаточно, чтобы соответствовать требованиям строительных норм. В основном он используется для создания плит перекрытий и сводов, а также для преобразования старых зданий в соответствии с современными стандартами.

Это гигроскопичный материал, что означает, что он может поглощать воду. Вот почему полы из известняка эффективно предотвращают попадание влаги, которая может подниматься от земли через стены и вызывать проблемы с влажностью.

8. Готовый бетон

Преимущества: позволяет ускорить строительство, снижает затраты на рабочую силу и надзор за строительной площадкой.

Товарный бетон дозируется для доставки с завода, а не для приготовления смеси на строительной площадке. Каждая партия разрабатывается с учетом специфики подрядчика и доставляется в цилиндрических грузовиках, известных как «бетономешалки».

Готовые бетонные смеси можно разделить на две основные категории:

- Транзитные бетонные смеси: Материалы готовятся на заводе-изготовителе и смешиваются в грузовике во время транспортировки.

- Бетон с усадочной смесью: Материалы частично смешиваются на заводе-изготовителе для уменьшения объема смеси и увеличения грузоподъемности грузовика. Смешивание завершается на стройплощадке.

Поскольку большая часть работы выполняется экспертом-поставщиком, сформированная смесь отличается точностью, высокой прочностью и долговечностью.

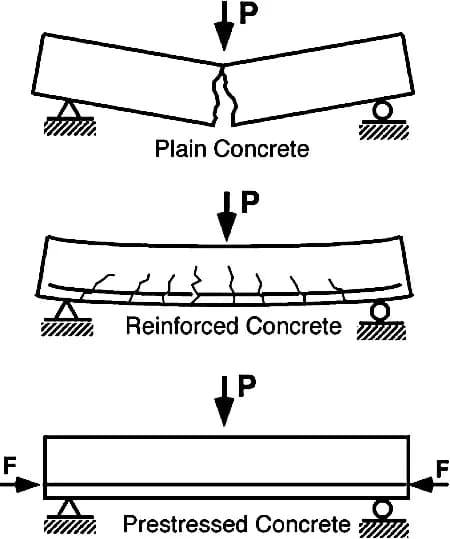

7. Железобетон

Используется в: фундаменте; балках, плитах, колоннах, стенах; каркасах.

В железобетоне стальные стержни или стальные прутья встраиваются таким образом, что два материала действуют вместе, противодействуя силам. Арматурный материал воспринимает растягивающие, сдвиговые, а также сжимающие напряжения в конструкции.

Прочность бетона на сжатие и прочность стали на растяжение работают вместе, позволяя элементу выдерживать высокие напряжения на более длинных пролетах.

Поскольку обычный бетон (без закладной стали) не может выдерживать высокие растягивающие напряжения, вызванные землетрясениями, ветрами или вибрациями, они не подходят для многих строительных конструкций.

6. Предварительно напряженный бетон

Применяется в: промышленные тротуары, высотных зданий, мосты и плотины, конструкции ядерной защиты.

Предварительно напряженный бетон — это тип железобетона, в который вмонтированы натянутые стальные проволоки. Сталь натягивается перед укладкой бетона.

Обычно стальные тросы располагаются между двумя опорами и растягиваются до 65-80% от предельной прочности. Затем бетон заливают в формы вокруг сухожилий и дают ему затвердеть. Как только бетон достигает необходимой прочности, растягивающие усилия ослабляются.

Поскольку стальные сухожилия пытаются вернуть свою первоначальную длину, растягивающие напряжения преобразуются в сжимающие напряжения в бетоне. Когда на конструкцию оказывается давление, на балку действуют два вида сил: внутренняя сила предварительного напряжения и внешняя сила (мертвая нагрузка). Они противодействуют друг другу, делая конструкцию более прочной.

Этот тип бетона имеет высокий модуль упругости, меньшую деформацию ползучести и менее подвержен образованию усадочных трещин. Он обеспечивает достаточную длину пролета, необходимую для гибкости и чередования внутренней структуры. Благодаря этим свойствам предварительно напряженный бетон широко используется в торговых центрах, спортзалах и школьных аудиториях.

5. Бетон с напылением

Преимущества: идеально подходит для неровных поверхностей.

Напыляемый бетон (также известный как торкретбетон) — это очень мелкий бетон, который подается по шлангу и с большой скоростью разбрасывается на поверхность. Бетон распыляется на (или в) каркас с помощью сжатого воздуха.

Сила, с которой смесь ударяется о поверхность, приводит к уплотнению бетона, что в конечном итоге формирует слои бетона необходимой толщины.

По сравнению с традиционным бетоном, торкретирование требует меньше опалубки. Он зарекомендовал себя как лучший метод для строительства криволинейных поверхностей. Он применяется для рваных поверхностей и широко используется при строительстве стен туннелей и метрополитенов.

4. Вакуумный бетон

Достоинства: имеет более высокую плотность и прочность, быстро застывает, хорошая адгезия к старому бетону.

Вакуумный бетон — это тип бетона, в котором избыток воды удаляется вакуумным давлением. Вакуум создается через пористые маты, соединенные с насосами высокого давления всасывания. Удаление большого количества воды повышает прочность бетона.

Исследуются также методы создания вакуумного бетона с помощью пара. Идея заключается в том, чтобы создать вакуум внутри смесительной машины, чтобы пузырьки воздуха внутри бетона могли быть легко удалены.

Бетон с вакуумной обработкой широко используется при строительстве горизонтальных и наклонных бетонных плит, таких как дорожные покрытия и покрытия аэропортов, плиты перекрытий и перегородки. Он также используется для восстановления и ремонта дорожного покрытия.

А поскольку в этом бетоне полностью отсутствует точечная коррозия, а его внешний слой обладает высокой стойкостью к истиранию, его предпочитают использовать для строительства сооружений, регулярно контактирующих с проточной водой.

3. Самоуплотняющийся бетон

Преимущества: устраняет механическую вибрацию, отличная деформируемость.

Самоуплотняющийся бетон — это высокотекучий тип бетона, который заполняет опалубку без необходимости механической вибрации. Он затекает в труднодоступные места, сводя к минимуму пустоты в процессе.

Этот бетон повышает производительность сборных конструкций, улучшая автоматизацию и ограничивая проблемы здоровья и безопасности, связанные с использованием вибрации. Он обеспечивает лучшие механические характеристики, качество поверхности и долговечность по сравнению с обычным бетоном. Однако методы производства, размещения и контроля качества важны для самоуплотняющегося бетона.

Поскольку прочность на сжатие может составлять от 24 до 100 МПа, его можно использовать в различных конструкциях — от зданий и балок мостов до колодцев.

Одним из самых замечательных сооружений, построенных из самоуплотняющегося бетона, является подвесной мост Акаси-Кайкё. В этом проекте бетон смешивался на месте (в 200 метрах от места строительства) и закачивался через систему трубопроводов. Срок строительства был сокращен до двух лет.

2. Высокопрочный бетон

Прочность на сжатие: Более 40 МПа.

Как следует из названия, высокопрочный бетон имеет большую прочность на сжатие, чем обычный бетон. Он производится путем уменьшения водоцементного отношения до 0,35 и добавления кремнеземистого порошка и суперпластификаторов.

Кремнеземистый наполнитель предотвращает образование кристаллов гидроксида кальция в смеси, а суперпластификаторы улучшают удобоукладываемость смеси.

Поскольку этот тип бетона имеет повышенный модуль упругости, что повышает устойчивость и уменьшает прогибы, его можно использовать в более широком диапазоне применений.

Высокопрочный бетон в основном используется для строительства высотных сооружений (более 30 этажей) и длинных мостов. Он используется в таких элементах, как фундамент, стены сдвига и колонны, особенно на нижних этажах, испытывающих наибольшие нагрузки.

Кроме того, высокопрочный бетон позволяет уменьшить размеры колонн и балок. 50-этажное сооружение с колоннами диаметром 1 метра, использующее бетон 28 МПа, может уменьшить диаметр колонн примерно на 33%, если использовать бетон 55 МПа.

1. Высокоэффективный бетон

Прочность на сжатие: Более 55 МПа.

Высококачественный бетон предназначен для того, чтобы быть более прочным, долговечным и иметь лучшие механические свойства, чем обычный бетон. Он содержит те же ингредиенты, что и обычный бетон, но пропорции и производственные процессы отличаются, чтобы соответствовать структурным и экологическим требованиям проекта.

Высокие эксплуатационные характеристики не всегда означают высокую прочность. Это может означать легкость укладки, проницаемость, химическую стойкость, плотность, стабильность объема, долговечность и долгосрочные механические свойства.

Ультравысокоэффективный бетон имеет прочность на сжатие более 150 МПа. Он изготавливается из высокопрочного портландцемента, мелких стальных волокон, фумированного кремнезема, мелкозернистого песка, водопонижающих добавок высокого диапазона и уникальной смеси реактивных порошков.

За последние 20 лет сверхвысокоэффективный бетон приобрел большой интерес в нескольких странах. Он используется для строительства архитектурных элементов, мостов, морских сооружений и вертикальных компонентов.

Часто задаваемые вопросы

Какой бетон самый прочный из когда-либо производимых?

В 2020 году исследователи из Университета Канадзавы, Япония, разработали беспористый бетон, армированный стальной фиброй, имеющий самую высокую в мире прочность на сжатие — 400 МПа . Они обнаружили, что увеличение содержания стальной фибры с 1 до 2% может уменьшить повреждение от удара на 30-50%.

Почему бетон используется в качестве строительного материала?

Среди всех строительных материалов, используемых в мире, бетон — самая эффективная и действенная смесь. Он имеет ряд преимуществ перед другими материалами. Например, он

- Затвердевает при температуре окружающей среды

- Может быть отлит в сложные формы

- Выдерживает высокие температуры

- Обладает отличными водостойкими свойствами

- Не горит, не ржавеет и не гниет

- Имеет низкие производственные и эксплуатационные расходы по сравнению с другими материалами, такими как сталь.

Какое будущее у бетонной промышленности?

Потребление бетона в мире в два раза превышает потребление пластмасс, дерева, алюминия и стали вместе взятых. Эта отрасль имеет множество заинтересованных сторон, включая производителей, поставщиков строительных материалов, подрядчиков, архитекторов, инженеров, а также научно-исследовательские и образовательные учреждения.

По данным, объем мирового рынка готовых бетонных смесей достигнет $1,1 трлн к 2027 году, увеличиваясь с 2020 по 2027 год на 8,2%.

Основными факторами этого роста будут увеличение численности населения и урбанизация, что увеличивает количество проектов жилищного строительства. Рост будет ускоряться благодаря бурно развивающемуся коммерческому сектору и государственным инвестициям в строительство и реконструкцию дорог.

Источник: new-science.ru