Постройка судов осуществляется различными методами, основными из которых являются подетальный, секционный и блочный.

При подетальном методе (сборке «россыпью») вначале из отдельных деталей собирают весь набор судна, к которому затем приваривают наружную обшивку. Такой способ сборки применяют при постройке мелких судов на небольших предприятиях.

Секционный метод заключается в том, что весь корпус судна разбивается на отдельные секции (рис. 60): палубы, борта, днище, переборки, платформы и т. д.

После изготовления этих секций в сборочно-сварочном цехе монтаж корпуса судна на стапеле производится пирамидальным или островным способами. Это позволяет вести сборку и сварку корпуса на стапеле широким фронтом, что дает экономию времени и уменьшает общее формоизменение корпуса при сварке.

Пирамидальный способ получил свое название от того, что выставленные первоначальные секции образуют подобие ступенчатой пирамиды. Корпус собирают из секций, а его формирование начинают либо со средней части судна, либо с кормы.

Чудеса инженерии. Как изменилось кораблестроение.

Островной способ — это одновременная закладка по длине судна нескольких секций, которые затем смыкаются так называемыми забойными секциями. Сроки постройки судна при этом значительно сокращаются.

Блочный метод представляет собой развитие секционного метода. Судно при этом разбивают на крупные объемные части — блоки (рис. 61), изготовляемые в сборочно-сварочном цехе. На стапель их подают в готовом виде, чем увеличивается пропускная способность стапелей и улучшается качество работ. Блочный метод рационален при серийной постройке судов среднего и малого водоизмещения.

Формирование корпуса судна секционным и блочным методами производится на специализированном закладном месте, называемом стапелем (рис. 62, а). Он имеет специальные опорные устройства, предназначенные для установки и стыкования секций и спуска судна на воду.

Источник: www.modelizd.ru

Методы постройки судов и способы формирования корпуса

Наиболее важный период строительства любого современного судна связан с построечным местом, где формируется его корпус, монтируется большая часть механизмов, систем, устройств, оборудования. Этот период называется стапельным. Трудоемкость всех работ, выполняемых на построечном месте, достигает 40% общей трудоемкости постройки судна.

Технология и организация работ в стапельном периоде, а также его продолжительность определяются:

– методом организации постройки судна;

– способом постройки судна;

– схемой формирования корпуса.

В практике судостроения чаще всего применяются два метода организации постройки судов:

– на одной позиции (без перемещения судна);

– с перемещением судна по нескольким позициям (в том числе поточно-позиционный при строительстве серии судов).

При первом методе организации судно от закладки корпуса до спуска на воду строится на одном и том же построечном месте.

Как строят КОРАБЛИ

При втором методе организации судно строится на нескольких позициях и перемещается с позиции на позицию. За каждой позицией закрепляют определенный объем работ: формирование кормовой оконечности, формирование корпуса в целом, монтаж механизмов, установка блоков надстроек и тому подобное. Передвижка судна с позиции на позицию производиться через определенные промежутки времени – такт поточно-позиционной линии.

Такой метод организации серийной постройки судов позволяет эффективно механизировать работы на специализированных позициях и участках и способствует ритмичному выпуску судов.

Особой разновидностью организации постройки судна является раздельный метод постройки. Судно делится по длине на две части, каждая из которых строится отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются части корпуса судна в доке или на плаву. Раздельный метод применяют в тех случаях, когда длина судна превосходит размеры имеющегося построечного места или спускового сооружения.

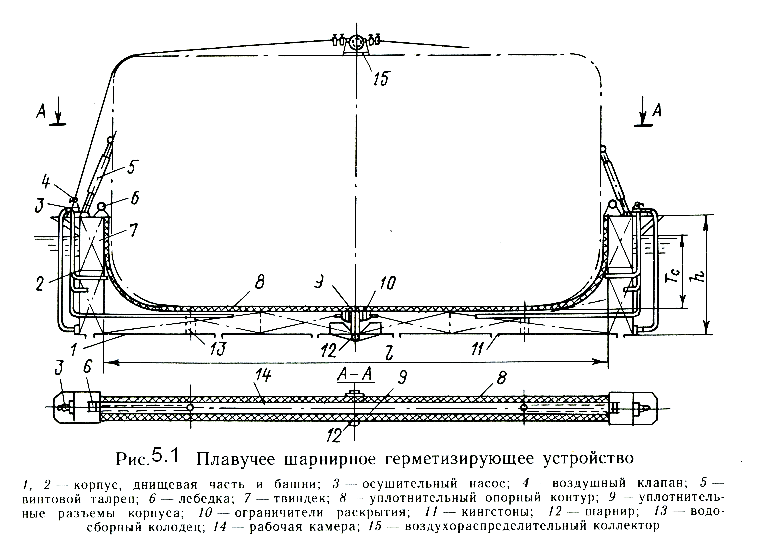

Стыкование частей на плаву можно осуществлять с применением кессона или специально проектируемого герметизирующего устройства (рис.5.1).

Рис. 5.1. Плавучее шарнирное герметизирующее устройство.

1,2 — корпус, днищевая часть, башни; 3 –осушительный насос;

4 – воздушный клапан; 5 – винтовой талреп; 6 – лебедка; 7 – твиндек;

8 – уплотнительный контур; 9 – уплотнительные разъемы корпуса;

10 – ограничители раскрытия;11 – кингстоны;12 — шарнир;

13 – водосточный колодец; 14рабочая камера;

15 – воздухораспределительный коллектор.

В зависимости от конструктивно-технологических особенностей корпусов судов различают подетальный, секционный, блочный и комбинированные способы постройки судов.

Подетальный способ предусматривает сборку судна на построечном месте из отдельных деталей обшивки и набора, масса которых не превышает 2–3 тонн. Этот метод был единственным в эпоху клепаного судостроения, а настоящее время используется обычно при постройке мелких судов.

При переходе к сварному судостроению основным способ стал секционный, когда корпус судна собирают на построечном месте из отдельных секций, узлов и деталей. Этот способ применяется при постройке любых типов судов на любых типах построечных мест.

При секционном способе применяют три схемы формирования корпуса:

При пирамидальной схеме (рис.5.2,а) корпус последовательно формируют по длине и высоте из отдельных предварительно изготовленных секций

Вначале устанавливают закладную днищевую секцию. Ее положение по длине определяют с учетом максимального сокращения общей продолжительности постройки судна. Чаще всего закладная секция располагается в районе машинного отделения, где сосредоточен наибольший объем монтажных работ.

Затем устанавливают, собирают и сваривают днищевые и б в нос и корму от закладной секций. На закладную секцию устанавливают секции борта, а них ставят палубные секции. Образуется первая пирамида.

Сварка нижних секций выполняется после того как собраны все выше расположенные конструкции и ведется от средней части пирамиды к оконечностям.

После проведения всех сварочных работ по первой пирамиде приступают к формированию корпуса в пределах второй пирамиды.

При пирамидальной схеме достаточно быстро формируется замкнутое поперечное сечение корпуса и появляется возможность проводить другие работы в образовавшихся судовых помещениях.

Достоинством этой схемы является достаточно быстрое формирование поперечного сечения по всей высоте корпуса, что способствует уменьшению общего продольного изгиба при сварке.

L- длина собранной части корпуса;

M – изгибающий момент от действия сил сжатия при сварке;

– жесткость сформированной части корпуса.

Недостатком пирамидальной схемы формирования корпуса являются:

– ограниченный фронт работ на начальном этапе формирования корпуса

– невозможность вести сборочно-сварочные работы более чем в двух районах, что ведет к увеличению цикла постройки.

Для устранения этих недостатков разработана островная схема формирования корпуса (рис.5.2.,б). Корпус разбивают по длине на несколько районов («островов») и формируют их по пирамидальной схеме. Количество «островов» зависит от размеров судна и производственных условий завода. Островная схема обладает всеми преимуществами пирамидальной схемы и не имеет ее недостатков, так как значительно расширяется фронт сборочно-сварочных и монтажных работ и сокращается цикл постройки судна.

Схема формирования корпуса по отсекам (рис.5.2.,в) отличается от пирамидальной тем, что длина каждой формируемой части ограничивается длиной одного отсека – участком корпуса между двумя монтажными стыками. Сначала собирают первый отсек по верхнюю палубу, затем два смежных отсека в нос и корму от первого. Сварку ведут одновременно внутри каждого отсека. После формирования двух смежных отсеков заваривают монтажный стык между ними. Наращивание корпуса продолжается в том же порядке в нос и корму.

Рис. 5.2. Схемы формирования корпуса.

а – пирамидальная; б – островная; в – по отсекам;

1 – закладная секция; 2, 3,4 – отсеки.

Большое значение в секционном методе имеет правильное разделение корпуса на секции. При разработке схемы разделения корпуса на секции учитываются следующие основные факторы:

— конструктивные особенности корпуса судна;

-унификация типоразмеров листового проката по длине и ширине;

технические характеристики оборудования, имеющегося в сборочно-сварочном цехе;

-габаритные размеры пролетов и ворот сборочно-сварочного цеха и эллинга;

-грузоподъемность кранового и транспортного оборудования.

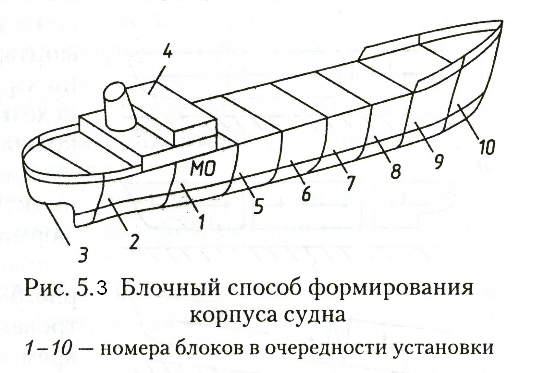

При блочном способе формирования корпус собирается из блоков, подаваемых на стапель. В качестве закладного чаще всего используется блок машинного отделения (рис.5.3). Это обеспечивает минимальную продолжительность постройки судна.

После окончания сборочных работ по каждому монтажному стыку блоки сваривают между собой. Общие сварочные деформации корпуса судна при сборке из блоков минимальны, благодаря малому количеству монтажных соединений и высокой жесткости корпуса.

Блочный способ требует высокой точности изготовления блоков, особенно в районе монтажных соединений, поскольку существенно возрастает трудоемкость пригоночных работ по стыкам.

Чтобы избежать необходимости точного изготовления крупных блоков применяют секционно – блочный способ формирования корпуса. Блоки предусматривают только в оконечностях судна и в надстройках, а цилиндрическую часть формируют из секций.

Рис. 5.3. Блочный способ формирования корпуса судна.

1 — 10 – номера блоков и очередность их установки.

Блочный способ позволяет начать раньше все работы по монтажу механизмов и оборудованию помещений и благодаря этому существенно сокращает сроки постройки судов.

Важнейшим параметром постройки судна является продолжительность формирования корпуса на построечном месте. Ее можно определить путем построения территориального графика (рис.5.4). Над горизонтальной осью графика изображается разбивка судна на секции. По горизонтальной оси откладывают длину судна , а по вертикальной – продолжительность установки секций и сборки их монтажных соединений .

– трудоемкость сборочных работ в нормо-часах;

число судосборщиков (2….8 человек);

– коэффициент выполнения норм (обычно ).

Рис. 5.4. Территориальный график сборки кормовой оконечности судна

При формировании корпуса выполняются следующие сборочно-установочные операции: установка секции, проверка ее положения, стыкование обшивки, стыкование набора, притыкание набора. Суммарная трудоемкость при выполнении этих работ определяется как

Трудоемкость выполнения этих видов работ определяется по отраслевым или заводским укрупненным нормативам в зависимости от размеров конструкций и протяженности сборочных соединений.

Типы построечных мест

Судостроительное предприятие может иметь одно или несколько построечных мест. Построечное (стапельное) место представляет собой прочное сооружение, на базовой опорной поверхности которого строится судно. Классификация построечных мест в зависимости от условий постройки и спуска судна на воду приведена на рис.5.5.

Рис. 5.5. Классификация построечных мест.

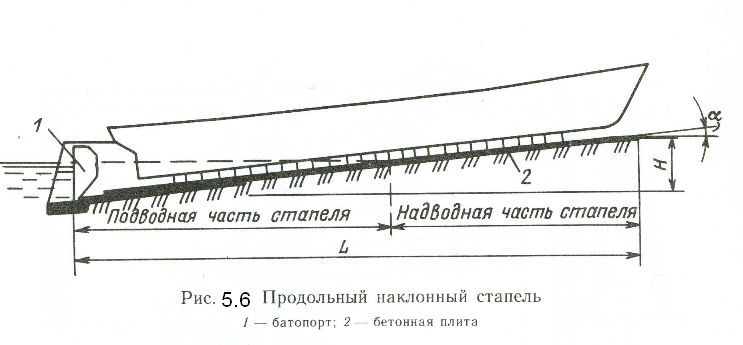

Многие годы наиболее распространенным типом построечного места для строительства крупных и средних судов был наклонный продольный стапель (рис.5.6).

Рис. 5.6. Продольный наклонный стапель.

1 – батопорт; 2 – бетонное основание стапеля.

Угол , образованный наклонной плоскостью стапеля с горизонтом, называется углом уклона стапеля. Уклон выражают через тангенс этого угла:

Где — высота стапеля, м;

– длина стапеля, м

Среднее значение уклона составляет от 1/16 до 1/24 для стапелей большой длины.

Продольный стапель состоит из двух частей – надводной и подводной. Распространены стапели с батопортом, позволяющим осушать подводную часть спусковых дорожек.

На поперечном наклонном стапеле судно располагается горизонтально, параллельно береговой линии, и спускается на воду бортом.

Сборочные и проверочные работы на наклонных стапелях более трудоемки, чем на горизонтальных построечных местах, а спуск судов является неуправляемый и может быть сопряжен с опасностью. В настоящее время строительство новых наклонных стапелей не ведется, а ранее построенные стапеля постепенно выводят из эксплуатации.

В связи с увеличением выпуска судов и ростом их главных размерений судостроительные компании активно сооружали сухие строительные доки. Схема такого дока показана на рис.5.7. Док представляет собой сложное железобетонное гидротехническое сооружение с горизонтальным расположением днища ниже уровня акватории.

Таблица 1

Таблица 1 Рис. 5.7. Схема строительного дока.

Таблица 1 1 – портальный кран; 2 – козловой кран.

Таблица 1

Таблица 1 Доки подразделяются на доки для постройки судов дедвейтом:

-до 100 тыс. тонн,

–от 100 тыс. до 300 тыс. тонн

–от 300 тыс. до 1 млн тонн

Длина доков может быть от 300 до 1000 м, ширина от 60 до 100 м и глубина от 6 до 17 метров.

Современные сухие доки имеют затворы, которые могут разделить док на две или три строительных камеры, которые позволяют строить одновременно несколько судов или спускать их на воду в разное время. Доки бывают с одним или двумя входами. Они могут использоваться и для ремонта судов.

При формировании корпуса на наклонных построечных местах и в строительных доках спуск судна осуществляется непосредственно с построечного места.

С развитием поточно-позиционного метода постройки судов стали применять горизонтальные построечные места, представляющие собой бетонную площадку, по которой проложены рельсовые пути. По рельсовым путям на судовозных тележках перемещают весь корпус или его часть с позиции на позицию и к спусковым сооружениям. Для спуска судна необходимы дополнительные спусковые сооружения – передаточный плавучий док, вертикальный судоподъемник и другие сооружения (см. рис. 5.5).

Имеются построечные места с несколькими параллельными сборочными линиями (рис. 5.8). Если горизонтальное построечное место располагается в здании, то оно называется эллинг.

Рис.5.8. Комплекс сооружений верфи с двумя сборочными линиями для постройки средне-тоннажных судов.

1,2,3 – рельсовые пути; 4,6 – стены наливной док-камеры;

5 – достроечная набережная; 7 – ворота наливной док-камеры;

8 – портальные краны; 9 – мостовые краны в эллинге; 10 – стены эллинга

Личность ребенка как объект и субъект в образовательной технологии: В настоящее время в России идет становление новой системы образования, ориентированного на вхождение.

Как выбрать специалиста по управлению гостиницей: Понятно, что управление гостиницей невозможно без специальных знаний. Соответственно, важна квалификация.

Почему человек чувствует себя несчастным?: Для начала определим, что такое несчастье. Несчастьем мы будем считать психологическое состояние.

Источник: megaobuchalka.ru

Основы технологии постройки малых судов

Проектирование и постройка своими силами даже небольшого судна занимают весьма продолжительное время — от нескольких месяцев до года и даже более — в зависимости от наличия свободного времени, материала, рабочего места, инструмента и пр.

Оборудование рабочего места

Рабочее место

Прежде чем приступить к постройке судна, необходимо продумать во всех деталях вопрос о выборе и подготовке рабочего места, подготовить его и запастись необходимым инструментом.

В качестве рабочего места лучше всего использовать сарай, который должен иметь хорошее естественное освещение, вентиляцию и ровный деревянный или плотный земляной пол, но можно воспользоваться и простым навесом. Жителям городов гораздо труднее подыскать помещение для сборки корпуса и достройки судна, поскольку необходимая для этой цели минимальная площадь должна иметь длину L+1 м и ширину В+2 м (где L — длина, В — ширина судна). Необходимо также предусмотреть возможность удобной транспортировки готового судна из помещения.

Следует полагать, что при коллективной постройке судна необходимое помещение может быть найдено с помощью общественных организаций и руководства предприятия.

Инструмент

Для постройки судна достаточно иметь комплект обычного столярного инструмента: топор, поперечную (ножовка) и лучковую пилы, шерхебель, рубанок, фуганок, горбатый рубанок, несколько плоских стамесок шириной 10—40 мм, круглую стамеску, два молотка весом около 0,2 и 0,8 кг, киянку (деревянный молоток), две отвертки для мелких и крупных шурупов, дрель или коловорот с набором сверл и перок, долото, пробойник (бородок), рейсмус, плотничный циркуль, угольник, одно- или двухметровую линейку, рулетку, мелочный угольник, ватерпас, меловую нитку с веском, рашпиль, точило или брусок, трехгранный напильник и разводку для пилы.

Необходимо также обзавестись некоторым слесарным и малярным инструментом: зубилом, клещами, плоскогубцами, кистями, шпателем и пр.

Не следует удивляться большому количеству необходимого для работы инструмента: чем больше инструмента, чем он разнообразнее и лучше по качеству — тем быстрее идет работа.

Приспособления

Информация об изображении

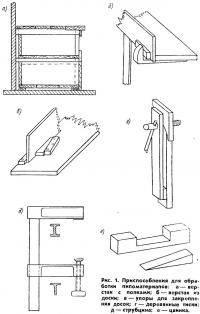

Рис. 1

Применение различных приспособлений сокращает сроки и улучшает качество постройки. Все необходимые для работы приспособления каждый может сделать себе самостоятельно.

Верстак должен быть на 15—20% длиннее строящегося судна; он сооружается вдоль стены и должен иметь хорошее освещение. Под верстаком можно устроить полки для хранения инструмента и мелких деталей (рис. 1, а). Верстак из одной-двух досок, закрепленных на стойках, показан на рис. 1, б.

Для зажимания досок при строгании кромок снизу к верстаку привинчивают деревянные костыли (рис. 1, б) или прикрепляют сверху упоры из планок (рис. 1, в); в обоих случаях доска удерживается с помощью клина.

Деревянные тиски (рис. 1, г) удобны для закрепления деталей набора и заготовок для лих при обработке рубанком, рашпилем и пр.

Металлические струбцины (рис. 1, д) необходимы для склеивания набора. Струбцины можно заменить жомами или цвинками (рис. 1, е), сделанными из прочной древесины.

Приспособление для изготовления заклепок (гвоздильня), изображенное на рис. 2, а, состоит из двух стальных планок, приваренных к дужке из проволоки. Сверловка и зенковка отверстий в планках производятся в соответствии с диаметром проволоки, из которой будут изготовляться заклепки:

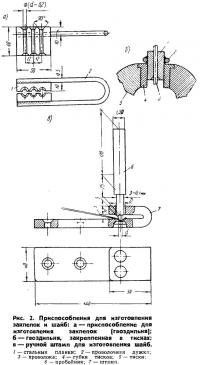

Информация об изображении

Рис. 2

Нарезанные по размеру куски проволоки вставляют в отверстия, после чего гвоздильню зажимают в тисках (рис. 2, б). Головку заклепки образуют легкими ударами молотка по выступающей части проволоки.

Ручной штамп для изготовления шайб может быть изготовлен из полосы толщиной 8—12 мм в соответствии с размерами, заданными на рис. 2, в. При изготовлении шайбы образуется конусность, а кромки внутреннего отверстия получаются рваными; такие шайбы хорошо охватывают заклепку, врезаются в древесину и на них лучше расклепывать головки заклепок. Шланговый уровень, состоящий из двух стеклянных трубок диаметром 6—12 и длиной 250—400 мм, соединенных резиновой трубкой длиной 4—6 м, значительно удобнее ватерпаса; сделать его легко.

Плаз представляет собой участок ровного пола или специальный щит, на котором в натуральную величину вычерчивают все три проекции теоретического чертежа18. Если такое судно уже строилось и таблица ординат уточнена, можно ограничиться разбивкой одной проекции (корпус) и штевней. Иногда для уменьшения размеров плаза проекции бок и полушироту совмещают и масштаб по длине сокращают в 2—4 раза.

В качестве плаза можно использовать светлый паркетный или некрашенный деревянный пол. Чтобы по окончании работ чертеж можно было легко стереть, чертить лучше карандашами средней твердости или мягкими. Во избежание погрешностей в размерах, снимаемых с плаза, линии должны быть тонкими. Щитовой плаз изготовляют из листов фанеры толщиной 3—5 мм или из досок толщиной 12—15 мм, скрепленных с тыльной стороны поперечными рейками. На фанерном щите чертить лучше острозаточенными твердыми карандашами.

Стапель

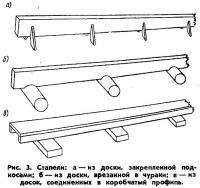

Информация об изображении

Рис. 3

Постройку малого судна можно производить как вниз, так и вверх килем. При постройке судна вниз килем корпус собирают на стапеле, состоящем из приподнятой над полом на некоторую высоту и поставленной на ребро доски, раскрепленной боковыми подкосами (рис. 3, а).

В зависимости от размеров судна доска для стапеля должна иметь толщину 40—60, ширину 180—250 мм и длину, примерно равную длине судна. Верхнюю кромку доски тщательно профуговывают и выверяют по длине и в поперечном направлении. По середине верхней кромки с помощью струны пробивают черту, служащую контрольной линией (ДП) при сборке; можно пробить две параллельные линии, находящиеся одна от другой на расстоянии, большем ширины нижней кромки киля; в этом случае удобнее проверять правильность установки киля на доске стапеля.

Чтобы удобнее было устанавливать набор корпуса, верхнюю кромку доски стапеля следует располагать не ниже 400 мм над полом. В связи с этим для упрощения изготовления стапеля доску можно врезать в брусья (рис. 3, б).

Информация об изображении

Рис. 4

Стапель может быть сделан из трех тонких досок, склеенных в виде буквы П (рис. 3, в).

Над доской стапеля параллельно ему к потолку или стойкам крепят верхний стапельный брус, который служит для раскрепления лекал или шпангоутов. Постройку вверх килем удобнее производить на тщательно выверенном и простроганном полу, на котором непосредственно устанавливают и раскрепляют шпангоуты (рис. 4). В ряде случаев можно обойтись двумя достаточно толстыми и широкими досками, установленными на таком расстоянии одна от другой, чтобы на них можно было расставить и раскрепить шпангоуты, как показано на рис. 4.

Средства соединения деталей набора и обшивки

Клеи. В мелком судостроении находят применение водостойкие (смоляные) клеи: ВИАМ Б-3, КБ-3, КДМ-6, БФ-2, БФ-6, ФР-12—и клеи, неводостойкие или пониженной водостойкости: казеиновый (марки В-105) и казеиново-цементный.

Водостойкие клеи применяют при изготовлении деталей набора, для склеивания досок или листов обшивки и настила палубы. Казеиновый и ему подобные клеи применяют для изготовления деталей внутреннего оборудования судна, не подверженных непосредственному воздействию влаги. В крайнем случае, детали набора и обшивки также можно склеивать казеиновым клеем (высшего сорта), но при этом стыки должны быть тщательно покрыты натуральной олифой и водостойкими красителями.

В мелком судостроении наибольшее распространение получил клей ВИАМ Б-3, обладающий водо-, масло-, бензо- и кислотостойкостью.

- фенольно-баритовая смола ВИАМ Б (ТУ НКХП 477—41, Главхимпласт). 100

- ацетон технический по ГОСТ 2768—44 (или спирт-сырец). 10

- керосиновый контакт 1-го сорта (контакт Петрова; ГОСТ 463—43). 1400/α

Основной составной частью клея является смола ВИАМ Б, представляющая собой вязкую жидкость, имеющую цвет от желтого до красно-коричневого. Фенолоальдегидные смолы, к которым принадлежит и смола ВИАМ Б, называют бакелитовыми. Они необратимы, т. е. при определенных условиях обла-‘ дают свойством переходить из жидкого и растворимого состояния в твердое и нерастворимое, но обратно в жидкое не переходят.

Последовательность изготовления клея такова: в чистую стеклянную или металлическую посуду вливают требующееся количество смолы ВИАМ Б, а затем ацетон или спирт и хорошо их перемешивают, пока не получится однородная смесь; после этого добавляют керосиновый контакт и опять перемешивают непрерывно или с небольшими перерывами в течение 10—20 мин. Клей в готовом состоянии через 2—3 часа начинает густеть, поэтому количество заготавливаемого клея следует точно определять по числу подготовленных к склеиванию деталей.

Клеевые соединения

На склеиваемые поверхности наносят слой клея такой толщины, чтобы текстура древесины (рисунок годовых слоев) была отчетливо видна. Перед сборкой намазанных клеем заготовок их выдерживают 5—15 мин. (открытая выдержка). После сборки дается вторичная выдержка, называемая закрытой, продолжительностью 5—25 мин. Затем склеиваемые заготовки запрессовывают и выдерживают под давлением в продолжение 1—20 часов в зависимости от температуры воздуха в помещении или способа подогрева деталей во время запрессовки.

Клей в клеевом соединении можно считать затвердевшим, если он из темно-серого стал темнобурым или темно-вишневым.

- влажность склеиваемых деталей не более 18%;

- склеиваемые поверхности тщательно обработаны— простроганы и подогнаны так, что после их сдавливания зазоры между ними не превосходят 0,2—0,3 мм;

- детали запрессованы под давлением 2 — 4 кг/см 2 ;

- температура воздуха в помещении, где выполняются работы по склеиванию, не ниже 16°С.

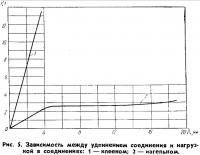

Информация об изображении

Рис. 5

При приготовлении клея и склеивании деталей необходимо осторожно обращаться с компонентами клея — не пачкать рук или работать в резиновых перчатках. Все работы по склеиванию необходимо выполнять в хорошо проветриваемом помещении или даже на открытом воздухе, так как в смоле ВИАМ Б содержится много фенола, вредно действующего на организм человека.

Склеивание деревянных деталей смоляными клеями позволяет получить в полном смысле монолитные конструкции. В этом случае с клеевым соединением не может сравниться никакое другое.

Информация об изображении

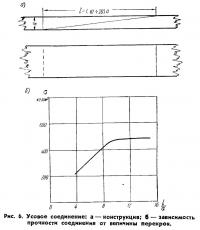

Рис. 6

Разумеется можно создать достаточно прочную конструкцию и без применения клея, но склеенные детали корпуса будут на 20 и более процентов легче при той же прочности. В подтверждение сказанного можно сослаться на результаты сравнительных испытаний деталей, склеенных между собой, и деталей, соединенных в замок с применением болтов и нагелей (рис. 5).

- сосна. 10—12

- дуб. 12—15

- фанера обыкновенная. 10—12

- фанера водостойкая. 12—15

- фанера бакелизированная. 15—20

- водостойкий картон. 8—10

Информация об изображении

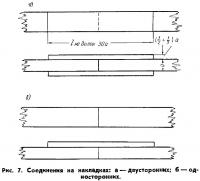

Рис. 7

Длина усового соединения может быть несколько уменьшена без существенного снижения прочности. Из приведенных на рис. 6,6 результатов испытаний образцов сечением 40X100 мм, изготовленных из сосны 1-го сорта, следует, что для сосны уменьшение длины усового соединения до 5—6 толщин детали ослабляет соединение на 30—40%.

Соединения на двусторонних (рис. 7, а) или односторонней (рис. 7,6) накладках можно применять в основном в тех же случаях, что и соединения на ус. Обработка и подгонка деталей в этом случае проще, но односторонняя накладка не обеспечивает необходимой прочности соединения, а при двусторонней— нельзя получить ровную поверхность детали в месте стыка. Длина накладок должна быть не более 30 толщин соединяемых деталей, а толщина — равной 1/2—1/3 толщины детали.

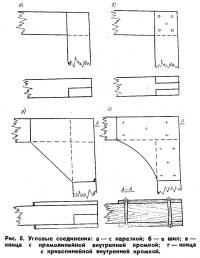

Широко применяемые угловые соединения деталей поперечного набора можно выполнять с помощью нарезки (рис. 8, а) или врезки в шип (рис. 8, б). Для обеспечения прочности углового соединения необходимо хорошо подгонять детали и тщательно обрабатывать склеиваемые поверхности. Перед запрессовкой должна быть проверена правильность взаимного расположения деталей.

Информация об изображении

Рис. 8

Угловые соединения деталей набора с помощью только нарезки или врезки все же не обладают необходимой прочностью, поэтому рекомендуется подкреплять их кницами. Детали при этом можно соединять нарезкой (рис. 8, в) или, в целях упрощения соединения, — в торец (рис. 8, г). Кницы приклеивают к деталям с обеих сторон.

Внутреннюю кромку книц для увеличения полезной кубатуры корпуса целесообразно срезать по плавной кривой (рис. 8, г).

Склеиваемые детали проще всего запрессовывать гвоздями или шурупами.

После полного затвердевания клея зачищают подтеки клея, детали строгают и малкуют.

Механический крепеж

Кроме склеивания, при постройке малых судов из досок, фанеры и даже пластиков применяют: для соединения деревянных деталей — гвозди, шурупы и заклепки; для присоединения металлических деталей —болты, заклепки, винты по металлу; в некоторых случаях, для соединения металлических деталей — электро- и газосварку или клепку.

Для увеличения срока службы судна и повышения прочности соединений желательно применять красномедные гвозди и латунные шурупы или стальной оцинкованный крепеж, так как прочность соединения на отрыв (вытаскивание) оцинкованного гвоздя в полтора-два раза больше, чем неоцинкованного. Обычные гвозди или шурупы перед постановкой необходимо накалить до вишневого цвета и быстро опустить в олифу. Шурупы перед ввинчиванием рекомендуется обмакнуть в белила, лак, густую краску или олифу. Шляпку шурупа или гвоздя необходимо утопить в деталь на 1—1,5 мм и покрыть белилами или шпаклевкой.

Чтобы не расколоть дерево, в соединяемых деталях перед установкой болтов (шурупов) необходимо просверливать или прокалывать шилом отверстия, диаметр которых должен быть на 0,2— 0,5 мм меньше диаметра крепежа.

Прочность конструкций зависит также и от расстановки шурупов и болтов: их нельзя ставить ближе чем на 3d (где d — диаметр крепежа) от продольных кромок и bd от торца доски; от кромки фанерного листа следует отступать на 3—4d.

Длина шурупа или гвоздя должна быть такой, чтобы не менее 2/3 ее входило в нижнюю деталь, к которой крепят верхнюю присоединяемую деталь.

Заклепочные гвозди должны выходить из соединяемых деталей настолько, чтобы можно было поставить шайбу, а из конца гвоздя длиной 1,5d образовать замыкающую головку заклепки.

Источник: www.barque.ru

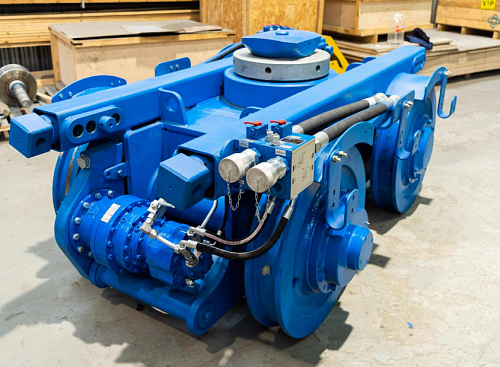

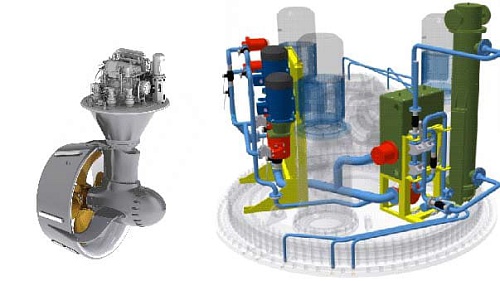

Оборудование для судостроения и судоремонта

Предназначены для перемещения судов и блок секций при строительстве или ремонте. Кроме этого, их используют при перевозке тяжелых грузов на машиностроительных предприятиях.

Предназначено для подъема и опускания ограждения взлетно-посадочной площадки, тем самым расширяя возможности размещения корабельных вертолётов

Предназначена для подачи смазывающей жидкости в корпус движительно-рулевого комплекса судна (рулевого устройства)

Позволяет перемещать вверх и вниз инструмент, груз, а также фиксировать стапель (площадку) на высоту до 2 метров

Применяется судоремонтными и судостроительными предприятиями для создания тянущего усилия при передвижении и стягивания частей корпуса судна

Система домкратов для снятия и монтажа гребного винта для последующих ремонтных работ с лопастным движителем

ОБОРУДОВАНИЕ ДЛЯ СУДОСТРОЕНИЯ И СУДОРЕМОНТА

Механический завод «Энерпром» предлагает оборудование для кораблестроения, судоремонта, судостроения. Мы – разработчик и производитель оснастки и устройств для судостроительных предприятий. Наш завод изготавливает и поставляет типовое серийное оборудование, разрабатывает нестандартные устройства, предлагает комплексные технологические решения для судостроительных и судоремонтных заводов и верфей.

Описание оборудования для судостроения и судоремонта от «Энерпром»

Мы предлагаем большой выбор оборудования для судостроительных заводов, верфей, ремонтных доков, в сжатые сроки по техническом заданию заказчика можем разработать и изготовить:

Устройства для перемещения судна. У нас есть транспортеры крупногабаритных секций и узлов. Техника предназначена для перевозок объектов массой 100-500 т по территории верфей, портов, судостроительных заводов. Линейка продукции также включает системы транспортирования судов на базе самоходных стапельных тележек.

Оборудование для сборочных работ. В серию входят тянущие домкраты для горизонтального перемещения деталей корабля, стапели для подъема судовых узлов.

Устройства для ремонта. Мы производим домкраты, стенды, манипуляторы для работ с рулевой колонкой и гребным винтом, а также стапельные тележки. Оборудование служит для осмотра, выявления дефектов, демонтажа и установки винто-рулевых колонок и винтов судов.

Мобильные стенды для обслуживания корабельной гидравлики. Устройства предназначены для промывки гидравлических систем с расходом 400л/мин.

Оборудование для судостроительного производства, ремонта кораблей сертифицировано по стандартам качества и безопасности ЕАЭС, соответствует требованиям Российского Морского регистра судоходства и речного регистра судоходства.

Даем гарантию не менее 2 лет. На предприятии действует стандарт менеджмента качества ISO 9001:2015, наша продукция проходит выходной контроль, пусконаладочные испытания на объекте заказчика.

Имеем значительный опыт. Завод «Энерпром» работает с 2006 года, наше предприятие производит продукцию оборонного назначения, нестандартные устройства для судостроения и судоремонта.

Предлагаем оборудование и решения для речного и морского судостроения под ключ. Мы выполняем все работы, от проектирования до монтажа, пуско-наладки, сдачи в эксплуатацию.

Располагаем передовой технической базой. В разработке и производстве применяются системы автоматического проектирования, станки, оборудование, инструменты последнего поколения.

Производство механического завода «Энерпрома» расположено в России, что позволяет значительно снизить себестоимость и отпускную цену нашей продукции. У нас работают инженеры, техники и рабочие с большим опытом, весь персонал регулярно повышает и подтверждает квалификацию.

Звоните, мы работаем в Санкт-Петербурге, Москве, Уфе и других регионах России. МЗ «Энерпром» предоставляет персонального менеджера, выполняет монтаж, пусконаладочные работы устройств и оборудования для кораблестроения и судоремонта на предприятиях заказчика. Мы обучаем персонал заказчика эксплуатации, оказываем комплексную гарантийную и постгарантийную поддержку, не подводим со сроками. Подробности уточняйте при обращении.

Источник: www.enerprom-spb.com