На функционирующем складе ежедневно осуществляются различные операции по обработке грузовых потоков . В зависимости от характеристик обрабатываемого груза, разрабатываются специальные оптимальные технологические регламенты для отдельных операций, обеспечивающие безопасность задействованным сотрудникам склада и качество исполнения работ. Нередко, вместе с погрузо-разгрузочной техникой, обладающей высокой производительностью при выполнении операций по обработке грузов (выгрузка или загрузка машин, перемещения внутри склада , размещение на места хранения и прочее), применяют специальные устройства (механизмы) под общим названием «средства малой механизации». Эти средства зачастую выручают там, где по каким-то причинам невозможно применить традиционную технику ( погрузчик , штабелер или кран), необходимость и эффективность их применения очевидна и неоспорима.

Виды средств малой механизации

В группу средств малой механизации, предназначенных облегчить погрузочно-разгрузочные работы, входят такие механизмы, технические приспособления и устройства, исключая машины (машина – это совокупность деталей и механизмов, конструктивно объединенных в единую систему, исполнительные механизмы которой приводятся в движение от источника энергии любого происхождения, кроме мускульной силы человека.) как :

07.09 Средства механизации строительства

- различные грузоподъемные механизмы небольшой производительности с ручным приводом, имеющие грузоподъемность до 5 000 кг., а также подъемники, различные лебедки и домкраты, тяговые механизмы и тельферы;

- навесные приспособления для захвата грузов, грузовые траверсы и гравитационные захваты;

- приспособления для захвата груза, одеваемые на вилы автопогрузчика (удлинители вил, крюковые стрелы, бочкозахваты и прочее);

- напольные колесные средства транспортировки и подъема грузов, перемещение которых производится вручную (различные платформенные тележки , тележки-штабелеры и вилочные гидравлические тележки);

- роликовые дорожки и рольганги ;

- перегрузочные устройства мобильного типа;

- настенные или напольные консольные краны, работающие от ручного привода;

- уравнительные столы, работающие от ручного привода;

- Аппарели (грузовые мостики) или пандусы;

- средства пакетирования несущего типа, различные плоские поддоны , ящичного и стоечного типов и прочее

Использование тележек

Огромной популярностью, среди средств малой механизации пользуются тележки . Находят свое применение на складах тележки различного назначения и модельного ряда, начиная от простеньких ручных двухколесных и до различных гидравлических с подъемными вилами, платформенных, опрокидывающихся, тележек-штабелеров и так далее. Ручные грузовые тележки имеют специальные приспособления

для устойчивости разного рода грузов, которые могут быть съемного типа либо неподвижно прикрепленными. Например, тележки для транспортировки бочек, снабжены скобами специальной конструкции, которые предохраняют бочку от смещения при движении и имеют защиту для рук на случай если груз упадет или сместится с тележки.

Средства механизации строительства лекция(12.05.22)

Самые простые модели имеют два колеса, но встречаются и более сложные варианты, такие как тележки, предназначенные для перемещения грузов по лестницам с двумя вращающимися колесными блоками (в каждом блоке по три колеса). Встречаются компании, производящие, так называемые «тележки-трансформеры», которые, посредством определенных манипуляций, превращаются из четырехколесных в двухколесные или наоборот.

В Москве, к примеру, такие компании, как «ТНФ», «Наш металл» представляют на рынке такие модели – трансформеры. Отдельные нетяжелые грузы перемещают при помощи грузовых четырехколесных тележек (грузоподъемность до 50кг.), для транспортировки отдельных грузов, а также мелкоштучных в таре или на паллете, используют тележки с большей грузоподъемностью от 250кг., до 1 000кг.

У ручных тележек, предназначенных для перемещения тяжелых грузов (масса больше 300 кг.) должны быть управляемые передние колеса. Тележки с подъемными вилами или подъемной платформой, имеющие ножной или ручной рычажный гидравлический привод для подъема грузов, используются для транспортировки внутри склада грузов, размещенных в таре с габаритами 600*400мм и 800*600мм. Вообще ряд вилочных тележек представлен в очень широком спектре модификаций, отличающихся по различным параметрам, таким как ширина и длина вил, количеством роликов, используемыми материалами для изготовления роликов и колес, а также самого корпуса. Встречаются модели с встроенными принтерами для печати этикеток или укомплектованные электронными весами. Традиционные модели имеют высоту подъема вил примерно 190мм., но есть и тележки способные приподнимать вилы до 800мм. они могут быть использованы в роли рабочего стола во время комплектации заказов.

Ручные штабелеры

Похожи по конструктиву ручные штабелеры(гидравлические), В зависимости от модели они могут работать с грузами в диапазоне от ,

500 до 2000кг., поднимая их на высоту до 2 метров. Ручные штабелеры и гидравлические тележки изготавливают большинство компаний, ориентированных на выпуск техники, предназначенной для штабелирования различных грузов. На сегодняшний день хорошим спросом у потребителей пользуются модели таких фирм как Jungheinrich и Pfaff (Германия), ВТ (Швеция), Lema(Польша), Rocla(Финляндия), Belet(Чехия), а также модели болгарских фирм. Большая доля в поставках дешевых гидравлических тележек приходится на Китай. Как пример, большой выбор оборудования, качественного и недорогого, поставляет на наш рынок фирма Noblelift (Китай), компания «Транслайт» является их официальным дилером в России.

Эксплуатирование средств малой механизации

Есть мнение о том, что недорогая техника выйдет из строя буквально на следующий день после приобретения. Конечно, если техника эксплуатируется в тяжелых условиях, в напряженном темпе, обычно так и случается, но это не означает, что от таких гидравлических тележек нужно совсем отказаться. Их существование вполне оправдано для эксплуатации на вспомогательных работах, например, несколько раз в день переместить несколько паллет со склада в торговый зал. В таком режиме они могут эксплуатироваться очень длительный период времени, не вызывая нареканий к техническому состоянию. Гидравлические тележки более высокой ценовой категории оптимально, конечно, использовать при более интенсивных нагрузках, и если нужно работать круглые сутки без перерыва, здесь не обойтись без более качественных и соответственно более дорогих моделей.

Источник: www.wikipro.ru

Механизация возведения зданий

Схемы механизации возведения зданий могут зависеть от разных факторов. Для зданий размером в плане до 30 х 30 м и высотой до 16 этажей применим отдельно стоящий башенный кран, размещенный на кольцевых путях, или два крана с двух сторон здания. Может быть использован и самоподъемный приставной башенный кран.

Гусеничный кран грузоподъемностью 6. 10 т устанавливают на плиту покрытия и поднимают на ней по мере возведения здания. Кран свободно перемещается по плите, им монтируют все сборные конструкции (в частности, колонны), переставляют подъемники, осуществляют необходимый демонтаж после завершения подъема плит перекрытий на проектные отметки, навешивают стеновые панели.

При небольших размерах здания в плане на плите покрытия могут быть размещены автомобильный кран, погрузчик со стреловым оборудованием грузоподъемностью 4. 8 т и даже просто крышевой кран, который после завершения работ легко может быть демонтирован по частям с крыши элементарным краном-укосиной.

После возведения здания монтажный механизм, установленный на плите покрытия, может быть демонтирован шевром, вертолетом, спущен по частям крышевым краном.

5. Технология работ при подъеме этажей

На уровне земли (или на перекрытии над подвалом) изготавливают в виде пакета одну за другой плиты перекрытий всех этажей и кровли. Затем готовую плиту покрытия с уже выполненной кровлей поднимают и закрепляют в верхней части первого яруса колонн. Осуществляют монтаж верхнего этажа на плите перекрытия, находящейся на земле, и затем поднимают полностью смонтированный этаж под закрепленную плиту кровли. В той же последовательности осуществляют монтаж и подъем следующих этажей.

Процесс подъема готовых этажей и последовательного монтажа конструкций сверху вниз повторяют до тех пор, пока не будет смонтировано все здание. Эту схему применяют, если стены и перегородки здания сборные.

Конструкции каждого отдельного этажа на уровне земли монтируют самоходными кранами грузоподъемностью до 10т., предпочтительно гусеничными, поскольку они имеют большую производительность и маневренность по сравнению с автомобильными.

Возможны три варианта расположения монтажных механизмов. При значительном свободном пространстве между поднятой вверх плитой покрытия и пакетом плит покрытия может быть применен монтажный кран, осуществляющий установку всех элементов на верхней плите перекрытия, перемещаясь вдоль здания с одной стороны. При недостаточных вылете стрелы и грузоподъемности кран при монтаже должен будет перемещаться вокруг здания. При третьей схеме устраивают земляную подсыпку (пандус) или эстакаду для заезда монтажного механизма на пакет плит, и перемещаясь по верхней плите, он будет осуществлять монтаж конструкций данного этажа.

Для обеспечения нормальных условий монтажа конструкций всех промежуточных этажей поднимаемый (уже поднятый) этаж должен находиться выше верхней отметки стрелы крана в поднятом положении, чего не всегда можно достичь. При небольших размерах здания в плане конструкции очередного этажа можно монтировать автомобильным краном или автопогрузчиком со стреловым оснащением. Погрузчик с подвешенной на нем сборной конструкцией, например стеновой панелью, перемещается по пакету перекрытий, подвозит панель к месту установки, опускает на подкладки и после выверки и временного закрепления панели подкосами отъезжает за следующей панелью.

По окончании монтажа всех конструкций этажа панели сваривают и подкосы снимают. Для повышения эффективности применения метода подъема этажей архитектурно-планировочное решение этажа должно быть таким, чтобы после сварки и замоноличивания стыков сборных элементов обеспечивалась их устойчивость, т. е. не должно быть отдельно стоящих панелей стен и панелей, соединенных в одну линию, без примыкающих к ним в поперечном направлении панелей. Если такие отдельные элементы имеются на этаже, то перед подъемом они должны быть временно дополнительно закреплены. Одновременно с монтажом конструкций на плите складируют материалы, необходимые для завершения строительных работ на проектной отметке.

Схема подъема этажей аналогична подъему перекрытий и предусматривает последовательный подъем каждого этажа, начиная с верхнего. Однако, в отличие от применяемой схемы одновременного подъема нескольких плит перекрытий, возможно осуществлять подъем только одного этажа до проектного или промежуточного положения.

Подготовительные работы — устройство фундаментов, установка колонн первого яруса, бетонирование плит перекрытий и бетонирование ядра жесткости — выполняют так же, как и при возведении зданий методом подъема перекрытий. По окончании изготовления пакета плит на верхней плите осуществляют монтаж парапетных панелей, устройство теплоизоляции и мягкой кровли (кроме последнего слоя). Затем на верхнюю плиту устанавливают подъемное оборудование с пультом управления.

На плиту покрытия заезжает монтажный кран для установки колонн верхних ярусов, обслуживания подъемников и других транспортно-монтажных операций. Этот механизм в процессе всего подъема будет находиться на верхней плите и после его окончания может быть снят с крыши целиком с помощью специальной разборной стрелы. После этого на колоннах устанавливают подъемное оборудование и поднимают верхнюю плиту покрытия, минимальная высота подъема — не менее двух этажей. Целесообразно, чтобы по мере подъема плиты покрытия с нее устанавливались в монтажные отверстия защелки, что позволит при подъеме этажей без проблем устанавливать их на промежуточные опоры.

Затем монтируют сборные конструкции верхнего этажа и поднимают его под уже поднятую плиту покрытия. Для устранения влияния присоса при отрыве плиты необходимо последовательно включать крайние подъемники для подъема ее на величину одного цикла 8. 10 мм. После отрыва плиты все подъемники включаются на автоматический режим и готовый этаж плавно и равномерно поднимается вверх под плиту покрытия. После окончания подъема и закрепления этажа на этих промежуточных отметках наращивают колонны, переставляют подъемники и поднимают верхний этаж вместе с покрытием на очередной монтажный горизонт, т. е. на всю высоту вновь установленного яруса колонн. Колонны наращивают как и при подъеме плит перекрытий с помощью одиночных кондукторов с раздвижными или навесными подмостями.

Минимальная высота подъема покрытия более 5 м, это позволяет начать монтаж на верхнем перекрытии стеновых панелей, а также внутренних конструкций и оборудования верхнего этажа. Устойчивость каждой устанавливаемой панели обеспечивается за счет общей пространственной устойчивости соединяемых вместе смежных панелей, монтаж которых лучше начинать с одного из углов здания.

Для подъема верхнего этажа на проектные отметки на верх колонн верхнего яруса устанавливают и закрепляют инвентарные монтажные колонны, по которым поднимают верхние этажи до проектных отметок, и затем эти колонны демонтируют.

Когда верхний этаж поднят на проектные отметки, его закрепляют к ядру жесткости клиньями или винтовыми упорами, жестко соединяют по верху воротников перекрытий с колоннами. Для того чтобы поднимаемые конструкции этажа установить на колоннах на проектные отметки, этаж поднимают на 20. 30 мм выше отверстий в колоннах, вынимают инвентарные автоматические защелки, в освободившиеся отверстия заводят опорные штыри, подъемники включают на опускание, этаж мягко опускается на эти опорные штыри, которые приваривают к воротникам плиты. Бетоном зачеканива-ют зазоры между колоннами и воротниками. Параллельно с этим заделывают горизонтальные швы наружных и внутренних стен, в которые помещают специальные герметизирующие прокладки, состоящие из искусственного каучука, пропитанного специальными составами для повышения долговечности.

После закрепления этажа под него поднимают следующий и также закрепляют. Аналогичным образом собирают и поднимают на проектные отметки конструкции нижележащих этажей. Когда появляется возможность, а именно после подъема второго этажа здания, на его проектные отметки осуществляют демонтаж инвентарных монтажных колонн и подъемников. Далее с уровня земли монтируют сборные элементы первого этажа.

Нашел применение для производства работ и специальный крышевой кран, который легко монтировать и демонтировать.

После подъема на проектные отметки верхнего этажа можно приступать к зачеканке с наружной стороны швов между стеновыми панелями цементно-известковым раствором. Работы выполняют с подвесной люльки. На этаже можно выполнять санитарно-технические и отделочные работы. Необходимые для этого материалы могут быть подняты вместе с этажом. Окончательную отделку этажей при рассматриваемом методе осуществляют сверху вниз.

При разбивке здания большой протяженности плиты со смонтированными этажами изготавливают и поднимают отдельно для каждой захватки.

Подъёма этажей метод, подъёма перекрытий метод, возведение многоэтажных зданий путём постепенного подъёма изготовленных на уровне земли железобетонных плит перекрытий на заданную проектом высоту с помощью комплекта подъёмников, объединённых в синхронно работающую систему. В зависимости от степени готовности применяемых конструкций установку на плите перекрытия стен, перегородок, санитарно-технического оборудования и т.п. производят либо до подъёма плиты, либо после него.

П. э. м. получил распространение с 1950 в США, НРБ, ЧССР, ФРГ и других странах при возведении зданий различного назначения высотой до 21 этажа. В СССР П. э. м. применяется с 1959 при строительстве многоэтажных зданий — высотой до 15 этажей (например, в Армянской ССР при сооружении жилых домов, в Ленинграде и Москве — общественных зданий).

В СССР, используя П. э. м., непосредственно на месте расположения строящегося здания изготовляют пакет безбалочных железобетонных плит перекрытий по числу этажей здания; в каждой плите по контуру колонн укладывают стальной воротник, служащий для захвата плит при подъёме. Для подъёма перекрытий используют электромеханический (наиболее распространены) или гидравлический подъёмники, устанавливаемые на колоннах или «в обхват» колонн.

П. э. м. позволяет возводить многоэтажные промышленные и общественные здания (рис.) с использованием неразрезных плит перекрытий площадью до 3 тыс. м2 и массой до 1500 т при пролётах между колоннами до 6 м и более. При пролётах свыше 8 м применяют кессонированные и многопустотные плиты из обычного или предварительно напряжённого железобетона. П. э. м. особенно эффективен: при строительстве многоэтажных зданий, для которых по эксплуатационным или архитектурно-конструктивным соображениям нерационально применение сборных конструкций перекрытий серийного заводского изготовления; в сейсмических районах; при стеснённых условиях строительства; в районах с недостаточно развитой индустриальной строительной базой.

1. Рекомендации по возведению многоэтажных зданий методом подъема этажей и перекрытий, М., 1971; Минц В.М., Возведение многоэтажных зданий методом подъема этажей и перекрытий, М., 1972.

2. Материалы предоставлены проектом Рубрикон.

3. В.И. Теличенко, О.М. Терентьев, А.А. Лапидус — Технология возведения зданий и сооружений.

Источник: kazedu.com

Механизация земляных работ

Механизация земляных работ является основным направлением в развитии производства всех процессов производства, выполнение заданных объемов работ в предусмотренные проектом производства работ сроки при наименьших затратах труда и с минимальной стоимостью.

При благоприятных грунтовых условиях наименьшая ширина траншеи должна быть 0,7 м, наибольшая — дана в табл. 143.

Наиболее эффективной формой механизации является комплексная механизация, предусматривающая такой способ выполнения работ, при котором комплект машин и механизмов по производительности, технической характеристике и расстановке на рабочем месте обеспечивает их взаимную технологическую связь. В общую схему комплексной механизации включают не только основные работы, но также вспомогательные и дополнительные.

Выбор состава машин в комплекте производится с учетом конкретных условий работ и характера сооружения, рациональной технологии производства, объемов и сроков выполнения работ. При этом следует руководствоваться следующими правилами:

Использование ведущей машины на вспомогательных процессах нецелесообразно.

При возведении земляной насыпи за ведущую машину принимается работающий в резерве экскаватор, а по его производительности подбираются автосамосвалы для перевозки земли, бульдозеры для разравнивания и катки для уплотнения грунта.

Предварительный выбор транспортных средств для отвозки грунта от экскаватора можно производить по данным табл. 144.

Оптимальное соотношение грузоподъемности транспортных средств и емкости одноковшовых экскаваторов

| Емкость ковша экскаватора в м 3 | Грузоподъемность автосамосвала в т | Грузоподъемность тракторных прицепов в т |

| До 0,25 | 2,25 | – |

| 0,5 | 3,5-5,0 | 5,0 |

| 1,0 | 5-10 | 10—15 |

| 2,0 | 10-25 | 15-25 |

| 3 и более | 25—40 | 25-40 |

При разработке грунта скрепером по его производительности подбирают планировочные и уплотняющие машины. Выбор той или иной схемы организации работ должен быть подтвержден технико-экономическими расчетами.

При выборе типа машин принимают во внимание: принципиальную схему работы машины и область ее применения; основные параметры машины, определяющие сферу ее действия; габариты и вес; грузоподъемность и производительность; тип двигателя; установленную мощность; способ управления машиной и рабочее место обслуживающего персонала; стоимость машины и приспособлений, необходимых для ее эксплуатации; стоимость машино-смены; количество обслуживающего персонала.

Для успешного осуществления комплексной механизации необходимо:

— тщательно подготовить производство, в том числе подготовить, наладить и опробовать машины;

— вести работы в строгом соответствии с предусмотренной технологией, обеспечивая оперативный и точный учет объемов работ и числа часов чистой работы;

— укомплектовать машины высококвалифицированными машинистами и мотористами;

— организовать бесперебойное снабжение машин горючим и смазочным материалами;

— содержать машины в исправном состоянии, проводя текущие уходы и выполняя положенные планово-предупредительные агрегатные или узловые ремонты.

Уровень комплексной механизации определяется (в процентах) отношением объема комплексно-механизированных работ к общему их объему и устанавливается ежегодно государственным планом.

В связи с наличием большого разнообразия машин, которыми можно выполнять одну и ту же работу, необходимо сопоставлять технико-экономические показатели нескольких возможных вариантов механизации.

В зависимости от значимости эти показатели делятся на две группы: основные и вспомогательные.

К основным показателям относятся:

расчетная стоимость единицы продукции механизированного процесса в рублях;

затраты труда на единицу продукции в человеко-сменах. В большинстве случаев определяется удельный расход энергоресурсов, а для тяжелых машин производят сопоставление условного расхода металла на единицу продукции.

Номенклатура вспомогательных показателей не регламентируется. К ним могут быть отнесены: степень использования машины по времени и производительности, энерговооруженность рабочих и т. д.

При сравнительной оценке вариантов механизации придерживаются следующих правил:

определение и сопоставление экономической эффективности производится для комплектов машин в целом, а не для отдельных машин, участвующих в работе комплексного процесса;

состав строительного процесса должен быть одинаковым для всех сравниваемых вариантов.

Если один из сопоставляемых вариантов оказывает влияние на объемы работ, их структуру, расход материалов, инвентаря и т. п., то это также должно учитываться.

Численные значения указанных выше показателей определяются следующим образом.

Себестоимость единицы продукции определяется по формуле:

гдеCe — себестоимость единицы продукции в рублях,

CпM-CM — производственная стоимость машино-смены в рублях,

З —заработная плата рабочих, за исключением учтенной в стоимости машино-смены, в рублях,

К1 — коэффициент, учитывающий накладные расходы на заработную плату,

Cп — стоимость подготовительных работ и работ неосновного производства, не учтенных в стоимости машино-смены.

Пэкс— эксплуатационная производительность комплекта машин в

смену в единицах продукции,

О — общий объем работ в единицах продукции.

При определении себестоимости единицы продукции накладные расходы начисляют раздельно на заработную плату в размере 65% и на прочие прямые затраты в размере 10% от их величины.

Стоимость материалов и инвентаря учитывается при определении себестоимости единицы продукции механизированного процесса лишь в той части, которая непосредственно зависит от данного способа механизации.

Трудоемкость единицы продукции определяется по формуле:

гдеTe — трудоемкость единицы продукции в человеко-сменах,

Tм — затраты труда в смену на обслуживание машин в человеко — сменах,

Tр — затраты труда в смену на вспомогательных процессах, выполняемых вручную, в человеко-сменах. Затраты труда рабочих в человеко-сменах на выполнение единицы продукции определяются по формуле:

где ?Тр — общая трудоемкость выполнения заданного объема работ, включая и труд рабочих, обслуживающих машины, в человеко-сменах. Темп работ определяется по формуле:

где Т —темп работ, т. е. объем работ, производимых в единицу времени, t — продолжительность выполнения объема работ в сменах. Удельный расход энергоресурсов определяется по формуле:

где Эе

— удельный расход энергоресурсов в единицах энергии или топлива (квт-ч, кг и т. д.) на единицу продукции. ?·Э—суммарный расход энергореоурсов в смену в единицах энергии или топлива.

Удельный расход металла на единицу продукции определяется по формуле:

где Mе — условный расход металла в кг на единицу продукции,

?Mв — вес металла в комплекте машин и вспомогательных устройствах в кг,

а — срок службы комплекта машин в годах,

Пгод— годовая производительность комплекта машин.

При разработке технологических процессов необходимо руководствоваться следующими основными положениями:

— каждый рабочий процесс должен осуществляться поточным методом, обеспечивающим равномерную передачу материала от одной машины к другой и наибольшую, но равномерную загрузки каждой машины в комплекте;

— при переходе операций от одной машины к другой потерь времени не должно быть;

— процесс необходимо строить по строгому расписанию;

— конструктивные особенности машины использовать полностью;

— производительность каждой машины должна быть точно определена;

— разработка технологических карт для данных определенных условий работ является обязательной.

Режим работы определяется технологической картой, в которой показаны рабочие схемы, последовательность выполнения отдельных операций, порядок расстановки машин, нормы их выработки, режим времени, график ремонта машин, количество выдаваемой продукции, потребное количество производственной рабочей силы суммарно и по каждому процессу и бригаде в отдельности.

В технологической карте должна быть указана расчетная производительность каждого рабочего, машинного агрегата, определяющая сменное или часовое задание.

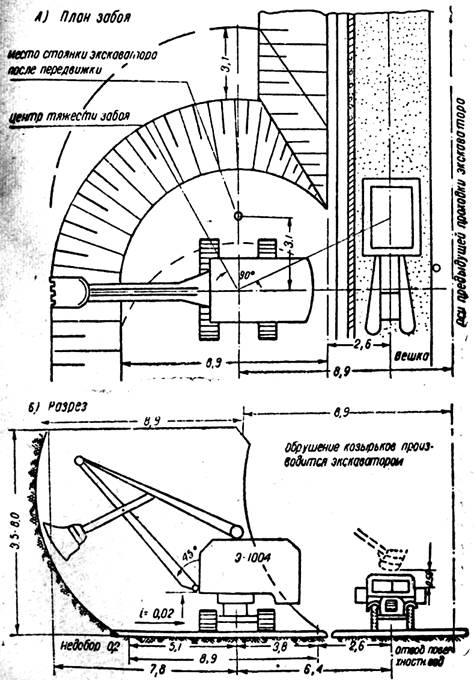

На рис 23 дана рабочая схема разработки выемки экскаватором Э-1004 с прямой лопатой с погрузкой грунта в автомашины MA3-205 или ЗИЛ-586.

Состав комплектов машин и увязка производимых ими операций устанавливаются в зависимости от вида и габаритов сооружения и местных условий производства работ.

При экскаваторных работах параметры машин для транспорта и отвальных работ подбираются в соответствии с мощностью экскаватора и указаниями, приведенными в табл. 145, 146, 147, 148.

В тех случаях, когда насыпи подлежат уплотнению, в основной комплект включаются:

Катки — в суглинистых и глинистых грунтах.

Вибраторы — в супесях и песчаных грунтах.

3 Пневматические и ударные трамбовки при обратной засыпке котлованов и траншей.

В зависимости от характера сооружения и условий работы, кроме основной машины, в состав комплекта вводятся машины для рыхления, разравнивания, планировки, уплотнения грунта и т. д.

Рис. 23. Рабочая схема разработки выемки экскаватором с прямой лопатой с погрузкой грунта в автомашины МАЗ-205 или ЗИЛ-586·

Таблица 145 — Комплектование машин при работе экскаватором в отвал

| Механизируемые процессы | ||

| Отрывка и перемещение грунта | Разравнивание грунта | Уплотнение грунта |

| Экскаваторы одноковшовые с ковшом емкостью 0,15—0,35 м 3 и многоковшовые с ковшами емкостью до 50 л | Бульдозеры на тракторах мощностью 16- 54 л. с. | Трамбовки весом до 200 кг; трамбовочные плиты весом 1,5—2,0 т на экскаваторах; трамбовочные машины виброударного действия |

| Экскаваторы одноковшовые с ковшом емкостью 0,5—2,0 м 3 и многоковшовые с ковшами емкостью 75— 150 л | Бульдозеры на тракторах мощностью 54— 100 л. с. | Катки прицепные весом 10—30 т к тракторам; трамбовочные плиты весом 1,5— 2,0 т на экскаваторах; трамбовочные машины виброударного действия |

| Экскаваторы одноковшовые с ковшом емкостью 3—6 м 3 и многоковшовые с ковшами емкостью 200— 500 л | Бульдозеры на тракторах мощностью 100— 140 л. с. | Катки прицепные весом до 70 г к тракторам и автотягачам; трамбовочные машины виброударного действия |

Таблица 146 — Комплектование машин при работе экскаватора на транспорт

| Транспортные средства | Емкость ковша экскаватора в м 3 | |||

| 0,15-0,35 | 0,5—0,8 | 1-1,5 | 2-6 | |

| характеристика транспортных средств | ||||

| Автотракторный транспорт: Автомобили-самосвалы, прицепы и полуприцепы грузоподъемностью BT | 2,25-3,5 | 5—7 | 10 | 25-40 |

| Тракторы гусеничные, мощностью в л. с | – | 54-80 | 80-100 | 140-250 |

| Колесные тягачи, мощностью в л. с | – | 80—110 | 165 | 300 |

| Железнодорожный транспорт узкой колеи:мотовозы мощностью В Л. с. | – | 35-80 | 80-140 | 140-250 |

| вагонетки или думпкары грузоподъемностью в т . | — | 7-10 | 15-20 | 20-40 |

| Железнодорожный транспорт широкой колеи:мотовозы мощностью в л. с. | – | – | – | 250 -500 |

| думпкары грузоподъемностью ВТ . | – | – | — | 40-60 |

| Непрерывный транспорт: транспортеры с лентой шириной в мм . | – | 500 | 600-700 | 800-1000 |

| Гидромониторные установки в комплекте с землесосом, имеющим напорный патрубок диаметром в мм . | – | 150 | 200 | 250-500 |

Таблица 147 — Комплектование машин при скреперных работах

| Механизируемые процессы | |||

| отрывка и перемещение грунта с разравниванием и частичным уплотнением | подталкивание скрепера | рыхление грунта | уплотнение грунта |

| Скреперы прицепные с ковшом емкостью 1,5—2,5 м3 в комплекте с тракторами мощностью 54 л. с. | — | Рыхлители на тракторах мощностью 45-54 л. с. | Катки прицепные весом 5—10 т |

| Скреперы прицепные и самоходные с ковшом емкостью 6— 8 ж3 в комплекте с тракторами мощностью 80—100 л. с. или колесными тягачами мощностью 110 л. с. | – | Рыхлители на тракторах мощи. 80 — 100 л. с. | Катки прицепные весом до 25 т |

| Скреперы прицепные и самоходные с ковшами емкостью 10—15 м в комплекте с тракторами мощностью 140 л. с. или колесными тягачами мощностью 165—300 л. с. | Тракторы мощн. 140л.с. или колесные тягачи мощн. 165— 300 л. с. | Рыхлители на тракторах мощностью 140 л. с. | Катки прицепные весом до 25— 30 т |

| Скреперы прицепные и самоходные с ковшами емкостью 25—30 м3 в комплекте с тракторами мощностью 250 л. с. или колесными тягачами мощностью 300—600 л. с. | Тракторы мощностью 250 л. с. или колесные тягачи мощн. 300-600 л. с. | Рыхлители на тракторах мощн. 250 л. с. | Катки прицепные весом до 70 т |

Таблица 148 — Комплектование машин при выполнении земляных работ бульдозерами

Источник: arxipedia.ru