Автогрейдер используется на самых разнообразных работах в строительстве, ремонте и содержании дорог и аэродромов. При производстве земляных работ одним из основных видов работ является профилирование и планировка поверхности земляного полотна, устройство дренажной системы.

Профилирование откосов автогрейдером

Земляные сооружения подобного профиля осуществляются с помощью грейдерного отвала. Для устройства откоса кювета подвесная рама с отвалом выносится гидроцилиндрами вбок, разворачивается вниз и устанавливается в соответствии с заданной крутизной откоса и его глубиной. Для образования треугольного и трапециидального сечения кюветов на нижний конец грейдерного отвала прикрепляются откосники соответствующего профиля .

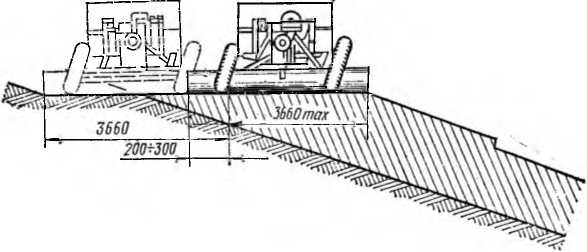

Для профилирования откосов насыпи подвесная рама с грейдерным отвалом выносится вбок за пределы колеи, разворачивается вверх и устанавливается под заданным углом. На легких песчаных грунтах это может быть пологий угол. Автогрейдер перемещается крабом. Вынос отвала за колею достигает: у машин фирмы Caterpillar от 2,9 м до 3,4 м., Komatsu — от 2 м. До 2,4 м., Fiat-Hitachi — от 1,7 м до 2,7 м., Volvo — до 3 м; у отечественных машин, выпускаемых АООТ «Брянский Арсенал», АО «Орловский завод дорожных машин», Челябинский завод дорожно-строительных машин (ЧЗК) — до 2 м. У прочных грунтов угол заложения откоса высокой насыпи может приближаться к 90° и механизм подвески отвала автогрейдера обеспечивает такую возможность

Автогрейдер на Грунте! Планировка грунта совместно с Trimble 3D!

.jpg)

Источник фото: exkavator.ru Для профилирования откосов насыпи подвесная рама с грейдерным отвалом выносится вбок за пределы колеи

Профилирование проезжей части дороги осуществляется из материала, разложенного валиком вдоль откосов кювета, путем перемещения его грейдерным отвалом с большим углом захвата в направлении к оси дороги. При этом должен соблюдаться установленный в проекте поперечный угол дороги (примерно 3%). Такие же жесткие требования устанавливаются к поддержанию наибольшего значения продольного уклона (30-..60%о) на трудных участках пересеченной местности дорог 1-4 категории.

Современные системы управления автогрейдеров

Для эффективной реализации требований СНиП в части достижения указанных значений уклонов ряд строительных организаций используют приборы автоматического управления различных фирм.

Фирма Tumble предлагает комплектовать приобретаемую технику приборами автоматического управления Blade Pro (разработка Spectra Precision ) для проведения планировочных работ, которые позволяют контролировать точность операций по перемещению и разравниванию грунта толщиной слоя до 5 мм. Приборы Btade Pro созданы на базе двух различных физических явлений и эффективно работают в любых климатических условиях в любое время суток. Использование этих приборов уменьшает число проходов автогрейдера при планировочных работах на 50% по сравнению с ручным управлением.

Дорожное Строительство! Работа Автогрейдера на Обочине! Укрепил Кромку Асфальта Грунтом!

.jpg)

Источник фото: exkavator.ru Для эффективной реализации требований СНиП строительные организации используют приборы автоуправления

Первая система Sonic Tracer использует приборы контроля, принцип действия которых основан на ультразвуковом излучении. Они устанавливаются на основном отвале и фиксируют текущее значение высоты подъема отвала машины относительно копирной линии, бордюрного камня, поверхности предыдущего рабочего прохода, проложенного полотна дороги и т.п. Кроме того на подвесной раме монтируются датчики продольного и поперечного уклонов. Далее по известной схеме вырабатывается управляющий сигнал рассогласования, который подается к электромагнитным гидрораспределителям управления штоками гидроцилиндров подвесной рамы. Точность установки рабочего оборудования в продольном и поперечном направлении составляет 0,01%.

Вторая система Laser Tracer использует приборы, принцип действия которых основан на световом излучении. Излучатель создает необходимую опорную световую плоскость и является датчиком высоты. Он установлен на треноге в стороне от автогрейдера. Источником питания излучателя служит аккумуляторная батарея, обеспечивающая его непрерывную работу в течение 30 часов.

Фотоприемные устройства (ФПУ) устанавливаются на штанге и крепятся к обоим концам основного отвала с помощью амортизирующей подвески. Преобразованный луч лазерного излучателя в ФПУ в электрический сигнал поступает в блок логического устройства; вырабатывается сигнал рассогласования, который поступает к электромагнитным гидрораспределителям управления перемещением штоков гидроцилиндров.

.jpg)

Источник фото: exkavator.ru При ремонте дорог автогрейдер подсыпает и планирует полотно и обочины

Установленный в кабине машины дисплей фиксирует все изменения в системе управления, допуская тем самым вмешательство оператора в работу автоматики с рабочего места оператора.

Ремонт дорог

При ремонте дорог автогрейдер подсыпает и планирует полотно и обочины, зачищает откосы и прочищает кюветы и водоотводные канавы, киркует старый слой покрытий улучшенных дорог. Для этого требуется использование дополнительных навесных рабочих органов, которые поставляются по заказу. Это приводит в свою очередь к установке дополнительного гидрооборудования и использованию шин различной ширины и профиля для обеспечения требуемых дополнительных тяговых усилий машины. Так, например, фирма Caterpillar рекомендует восемь комплектов сменных шин (по шесть шин в комплекте) при использовании различного дополнительного навесного оборудования. У отечественного автогрейдера ДЗ-98В ЧЗК — три комплекта шин.

.jpg)

Источник фото: exkavator.ru При ремонте дорог используются дополнительные навесные рабочие органы

Бульдозерный отвал относится к числу наиболее распространенных дополнительных рабочих органов, который предлагается почти всеми производителями данного типа техники, кроме фирм Caterpillar и Komatsu. Бульдозерный отвал неповоротного типа крепится к лобовой плите автогрейдера с помощью параллелограммной подвески, обеспечивая грубое (предварительное) планирование местности в условиях бездорожья, распределения насыпанного материала при сооружении насыпей и прочих работах. Ширина захвата бульдозерным отвалом у автогрейдеров различных фирм в зависимости от тяговых возможностей машины может составлять от 2,5 м до 3,2 м- при максимальном заглублении в грунт 165 мм. У автогрейдера ДЗ-180А ОАО «Брянский Арсенал» на лобовую плиту монтируется бульдозерный отвал, с параллелограммной подвеской. Длина отвала 2475 мм, высота отвала 840 мм, максимальное вертикальное давление на режущую кромку отвала 30 кН.

АО «Орловский завод дорожных машин» предлагает потребителям модель среднего класса ДЗ-122Б, которая оборудована в задней части машины на основной раме рыхлителем, а в передней — бульдозерным отвалом. При ремонте и содержании дорог бульдозерный отвал может использоваться для уборки строительного мусора.

.jpg)

Источник фото: exkavator.ru Кирковщик-рыхлитель в задней части автогрейдера обеспечивает максимальные возможности по рыхлению грунта

Кирковщик применяется для выполнения работ по разрыхлению твердых и мерзлых грунтов, которые невозможно разработать грейдерным отвалом, а также для вскрытия при ремонте изношенных щебеночных или асфальтобетонных покрытий. Различают три варианта расположения кирковщика на автогрейдере: перед передним мостом, за передним мостом, в задней части машины.

Первый вариант обычно используется для ведения легких работ ввиду недостаточной сцепной массы. Кроме того, при такой установке затруднительно наблюдение за процессом рыхления с кабины машиниста. Переднее расположение кирковщика применяется у машин фирмы Fiat-Hitachi и ДЗ-98В ЧЗК. Кирковщик подвешивается к лобовой плите автогрейдера и оснащается, как правило, пятью зубьями с шириной захвата до 1,2 м и заглублением до 300 мм. По спецзаказу для уменьшения величины при рыхлении фракций материала фирма Fiat-Hitachi может поставлять кирковщик с одиннадцатью зубьями при прежней ширине захвата.

Установка кирковщика за передним мостом перед грейдерным отвалом имеет преимущества в сравнении с предыдущим вариантом: улучшается наблюдение за процессом рыхления и повышаются возможности рыхления более прочных материалов. Недостатки состоят в создании помех установке грейдерного отвала в нужном положении и перемещению материала вдоль отвала. Такое расположение кирковщика применяется у фирм Caterpillar и Komatsu. У кирковщиков устанавливается одиннадцать зубьев, ширина рыхления находится в пределах 1,2. 1,3 м, а максиальная глубина рыхления достигает 300 мм.

Благодаря высоким сцепным свойствам тандема задних ведущих колес, кирковщик-рыхлитель, монтируемый на автогрейдер в задней части, обеспечивает максимальные возможности по рыхлению грунта. Кроме того, такая установка кирковщика-рыхлителя обеспечивает хорошее наблюдение за рабочим процессом с места машиниста.

.jpg)

Источник фото: exkavator.ru Установленный в кабине дисплей фиксирует все изменения в системе управления

Зубья рыхлителя используются для рыхления на большую глубину (у зарубежных машин в зависимости от типоразмера в пределах 300. 480 мм, у отечественных 250. 260 мм), а зубья кирковщика — для выполнения легких работ, когда требуется максимальная ширина рыхления поверхности (до 2,1. 2,3 м). Такая комбинированная система рыхлительного органа используется в большинстве моделей фирм Caterpillar и Fiat-Hitachi.

Остальные производители монтируют сзади машины подвеску с зубьями рыхлителя. Число зубьев рыхлителя колеблется от 3 до 7 штук. В комбинированных системах число зубьев рыхлителя то же — от 3 до 7 штук, а число зубьев кирковщика может быть до 9 штук.

В конструкции автогрейдера ДЗ-180А предусмотрена возможность комплектования трехстоечным рыхлителем-кирковщиком заднего расположения. Стандартный вариант рыхлителя — трехстоечный, с возможностью установки двух дополнительных стоек. Ширина полосы рыхления 1 300 мм, глубина рыхления не более 250 мм, максимальное вертикальное давление на зубья 60 кН.

Содержание дорог в зимний период

Для содержания дорог в зимний период наиболее эффективным средством является автогрейдер. Для расчистки дорог от снега в районах с небольшой толщиной снежного покрова относительно слабо пересеченным рельефом местности, которые не подвержены снежным заносам, используется стандартный грейдерный отвал. Отвал повернут в плане так, чтобы обеспечить удаление снега с полотна дороги на обочину на максимально возможной скорости движения по условиям сцепления колес с дорогой. Дополнительно, для повышения эффективности при работе в зимних условиях автогрейдеры практически всех основных фирм-изготовителей могут по заявкам покупателей комплектоваться различным навесным оборудованием.

Источник фото: exkavator.ru Автогрейдер — наиболее эффективное средство для содержания дорог в зимний период

В качестве ориентира для выбора рабочего оборудования, соответствующего конкретным работам по содержанию дорог и аэродромов в зимний период, производители рекомендуют использовать следующие технические средства оснастки:

- Боковой снегоочиститель — является распространенным средством для расчистки дорог от снега. Он представляет собой отвал, который обычно крепится к правой стороне машины (может крепиться и с обеих сторон машины). Форма бокового снегоочистителя обеспечивает перемещение снега вверх и выброс его за пределы очищенной поверхности. При работе можно использовать комбинации отвал – боковой снегоочиститель. При этом они должны иметь один и тот же угол захвата для обеспечения быстрого перемещения снега. Боковой снегоочиститель может использоваться для удаления снега с поверхности дороги в качестве удлинителя отвала автогрейдера, производить послойное удаление снега и расчистку снежного откоса, перемещать снег боковым снегоочистителем вниз по откосу. Боковой снегоочиститель (выносной отвал) выпускается длиной 3,6 и 4,2 м и массой примерно 1,5 т. Боковой снегоочиститель может монтироваться за плужным снегоочистителем, что обеспечивает хорошую обзорность и уменьшает нагрузки на задние колеса.

- V-образный дорожный плуг монтируется на передней раме машины с помощью быстро-съемного подъемного устройства. Плуг отбрасывает снег в обе стороны дороги. Он может использоваться для устройства проходов в глубоком снегу и использоваться отдельно или вместе с боковым снегоочистителем и отвалом автогрейдера. Плуг оборудован полозковым башмаком, который повышает эффективность плуга и обеспечивает при соответствующей регулировке удаление максимально возможного количество снега с аэродрома или дороги. V-образный дорожный плуг (двухотвальный плужный снегоочиститель) выпускается в различных модификациях в зависимости от типоразмера автогрейдера с шириной захвата З. 3,7 м. и массой до 1 т. Такое оборудование выпускает фирма Balderson (США) для оснащения автогрейдеров Caterpillar. Фирма Volvo применяет одноотвальный плужный отвал.

- Реверсируемый плуг крепится на передней раме машины. Реверсирование плуга осуществляется гидроприводом. Плуг может быть использован для выполнения как легких бульдозерных работ, так и для расчистки дорог от снега.

- Для расчистки дорог с небольшой толщиной снежного покрова используется односторонний плуг.

- Ледорез может устанавливаться на стойке крепления переднего кирковщика, заднего рыхлителя. Ледорез очищает поверхность ото льда и утрамбованного снега за один проход.

При работе в зимний период наблюдается ограниченное сцепление колес с дорогой, что требует использование цепей противоскольжения. Цепи противоскольжения используются на задних ведущих колесах, но могут быть использованы и на передних колесах полноприводных машин. Имеется несколько типов цепей, отличающихся друг от друга и предназначенных для использования в конкретных условиях. При использовании цепей автогрейдер должен двигаться со скоростью, не превышающей 10-12 км/ч. Цепи противоскольжения быстро зарываются в снег при его удалении и могут вызвать повреждения верхнего слоя покрытия при пробуксовке.

.jpg)

Источник фото: khl.com При работе в зимний период наблюдается ограниченное сцепление колес с дорогой, что требует использование цепей противоскольжения

Для летнего содержания дорог машины могут комплектоваться подметальными щетками. Для ухода за грунтовыми дорогами используется задний подгребающий отвал в сочетании с передним бульдозерным отвалом. Автогрейдер можно комплектовать различным навесным оборудованием (фронтальным погрузчиком, уплотняющей плитой, задненавесным экскаватором, разбрызгивателями и т.д.), что может представлять чисто технический интерес, а с практической точки зрения и экономически быть весьма спорно и часто не оправдано.

Экономическая целесообразность и достаточность основного и дополнительного оборудования автогрейдеров на сегодняшний день определена четко и включает примерно однотипный набор для всех фирм-изготовителей. Диапазон работ может ограничиваться только квалификацией и опытом оператора.

Тарасов B.C., к.т.н., доцент МГСУ, Троицкий С.Н., к.т.н., доцент МГСУ

Источник: exkavator.ru

Какие работы выполняет автогрейдер при строительстве дорог

Организация и технология грейдерных работ

Грейдеры в основном используют на строительстве, ремонте и содержании дорог для возведения насыпей, устройства корыт в земляном полотне, профилирования грунтовых дорог, очистки дорог и площадей от снега. Экономически целесообразно при сооружении земляного полотна использовать грейдер в комплекте с другими видами машин. Однако для ремонтных работ, поддержания земляного полотна в исправном состоянии, при малых объемах земляных работ (в сельском строительстве) и строительстве временных грунтовых дорог рационально применять только грейдеры. При выполнении комплекса земляных работ одним грейдером наиболее полно используются возможности грейдера как универсальной машины.

Ниже приводится технология выполнения грейдером некоторых видов работ.

Возведение насыпей. Наибольший эффект дает использование грейдеров при возведении насыпей высотой до 0,6 м (можно возводить насыпи высотой до 1 м).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Работа грейдера по возведению насыпи сводится к выполнению трех основных операций — зарезание, перемещение и разравнивание грунта. Все эти операции может последовательно выполнять один грейдер, совершая проходы вдоль насыпи. Однако для выполнения каждой очередной операции требуется соответствующая переналадка грейдера, что удлиняет цикл работ.

Число проходов грейдера при зарезании грунта зависит от высоты строящейся насыпи, площади поперечного сечения стружки грунта, вырезаемого машиной за один проход. Число проходов по перемещению грунта зависит от ширины дорожного полотна, высоты насыпи, а также от объема грунта, перемещаемого ножом грейдера за один проход.

Чтобы добиться высоких темпов возведения земляного полотна на объектах с большими объемами работ, более рационально в общем механизированном комплексе организовать работу грейдеров бригадами из 2—4 машин.

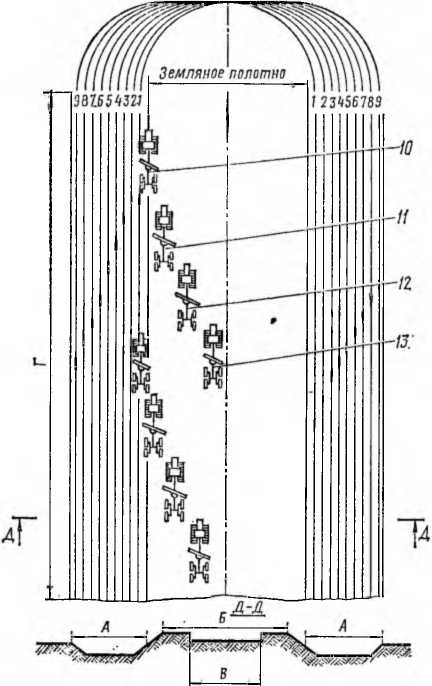

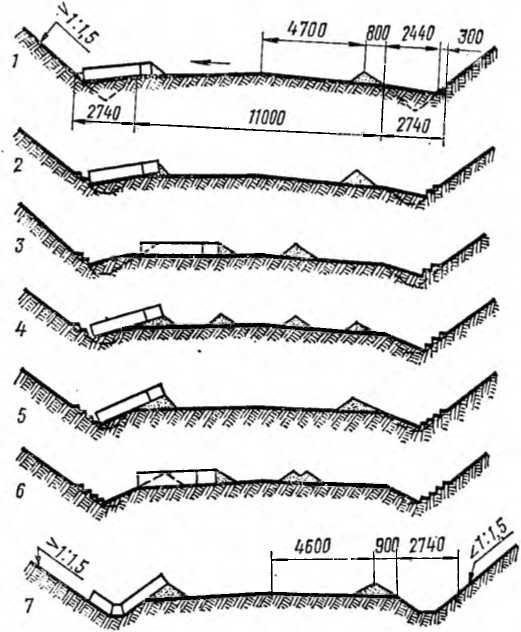

На рис. 130 приведена схема работы бригады тяжелых грейдеров по возведению насыпи из боковых резервов при поперечном перемещении грунта на расстояние 10 м. Бригада состоит из четырех однотипных грейдеров.

Грейдер зарезает грунт из резерва правым или левым концами отвала в зависимости от направления движения машины. Отвал устанавливают с углом захвата 35—40, углом наклона до 13 и углом резания 40—45°. Грунт зарезают послойно от внутренней бровки резерва.

Вырезанный грунт перемещают к оси насыпи тремя грейдерами, работающими по ступенчатой схеме одним фронтом. Для увеличения производительности отвалы грейдеров, работающих на перемещении грунта, целесообразно оборудовать удлинителями.

Перемещение грунта из резервов является одной из основных операций, выполняемых грейдерами при возведении насыпи, и составляет 65— 75% общего числа его проходов. Перемещение заканчивают укладкой грунта способами, указанными на рис. 131. Чтобы перемещение грунта не отставало от зарезания, заранее определяют число грейдеров, требуемых для выполнения каждой из этих операций.

Насыпь возводят послойно, постепенно наращивая ее высоту. Если уплотнять каждый отсыпанный слой грунта не требуется, валики в насыпи укладывают вприжим, а насыпь уплотнится во время естественной осадки грунта.

При возведении насыпи с уплотнением каждого отсыпаемого слоя валики грунта укладывают вразбежку с последующим разравниванием их грейдерами. В результате получается насыпь высотой 0,2—0,3 м.

Валики первого слоя грунта укладывают наращиванием от края насыпи к ее оси: валик перемещают к краю насыпи и частично разравнивают, валик перемещают через первый, валик — через второй и т. д., частично разравнивая каждый валик.

Рис. 1. Схема работы бригады грейдеров при возведении насыпи из боковых резервов (стрелкой показано направление фронта работ):

При отсыпке второго слоя валики укладывают вполуприжим, начиная от оси насыпи к обочине, а несколько последних валиков укладывают вприжим. После разравнивания и уплотнения валиков второго слоя образуется слой высотой 0,3—0,4 м, а общая высота насыпи поднимается до 0,7 м. Излишний грунт насыпи сдвигают на обочины.

Разравнивают грунт в насыпи слоями 0,2— 0,3 м в плотном теле продольными круговыми проходами одиночным грейдером или бригадой их вдоль насыпи, начиная от краев, с постепенным приближением к середине и перекрытием следа предыдущего прохода.

Насыпи земляного полотна шириной до 7 м рекомендуется выполнять двумя грейдерами, из которых грейдер (более мощный) зарезает грунт от внутренней бровки резерва, а грейдер перемещает его и разравнивает. Грейдеры перемещаются последовательно один за другим, выполняя работу круговыми проходами. Число проходов зависит от высоты насыпи и глубины резервов.

Рис. 2. Схемы укладки валиков грунта в теле насыпи:

а – вприжим без зазора, б — вразбежку, в — расположение валиков при возведении насыпи (позиции l—6)t г — вполуприжим

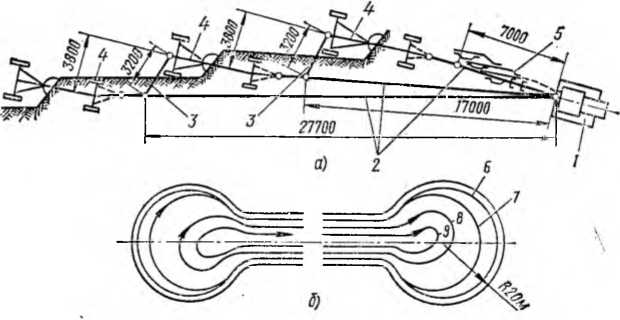

При ширине насыпи, требующей трехкратного перемещения вырезанного в резервах грунта, насыпь сооружает бригада из трех тяжелых прицепных грейдеров, пятикорпусного плуга и трактора-тягача мощностью 100—130 Л. с. Каждый из четырех механизмов агрегата самостоятельно крепят к трактору: плуг непосредственно к трактору, а прицепные грейдеры — гибкой сцепкой различной длины. Для придания большей боковой устойчивости между прицепными грейдерами устанавливают жесткую распорку.

Пятикорпусный плуг зарезает и отделяет грунт от земляного массива, а три грейдера перемещают его. Первый грейдер забирает грунт, срезанный плугом, и, перемещая его, укладывает валиком вдоль полотна насыпи. Второй, перемещаясь вслед за первым, забирает валик грунта, уложенный первым грейдером, и т. д. Таким образом вырезанный плугом грунт за один проход агрегата трижды перемещается. Развороты в конце участка производятся в сторону более длинной сцепки.

Возведение насыпи из резервов заканчивают отделкой откосов п планированием дна резервов. Внутренние и внешние откосы насыпи высотой не более 1 м отделывают грейдером с помощью откосника, установленного на конце отвала; откосы высотой до 0,6 м — основным отвалом за один-два прохода грейдера; внешний откос высотой более 1 м — основным отвалом, вынесенным за раму грейдера. Для большей устойчивости грейдера колеса наклоняют в сторону откоса. Внешние откосы насыпей высотой 1,8—2 м отделывают и планируют планировщиком.

Рис. 4. Схемы соединения (а) и движения на разворотах (б) трех прицепных грейдеров и плуга: 1 — трактор-тягач, 2 — гибкая сцепка, 3 — распорки, 4 — грейдеры, 5 — плуг, 6 — траектория плуга, 7—9 — траектории грейдеров

Откосы земляного полотна крутизной 1 : 3 планируют грейдерами за два-три прохода по одному месту: первым проходом при движении вдоль бровки земляного полотна планируют верхнюю часть откоса, при обратном проходе — нижнюю часть откоса, перекрывая предыдущий след на 20—30 см. Для окончательной отделки откосов операции повторяют.

При планировке дна резервов грейдер совершает круговые проходы вдоль земляного полотна по правому и левому резервам. Число проходов зависит от ширины резерва. На рис. 6 приведена схема одновременного планирования дна двух резервов грейдером за два прохода по одному месту.

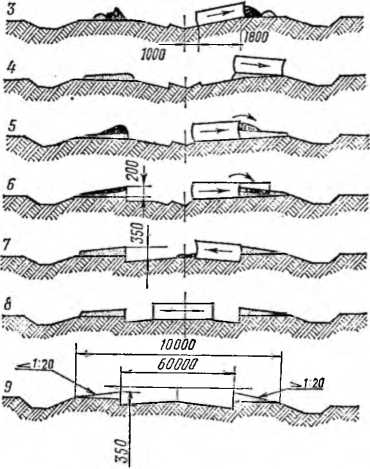

Устройство корыта в земляном полотне. Для размещения материала основания дорожного полотна (песка, гравия, щебня) и покрытия делают неглубокую выемку вдоль насыпи — корыто.

В готовом земляном полотне корыто выполняют в тех случаях, когда дорожную «одежду» устраивают не сразу после сооружения дорожного полотна или одновременно с возведением насыпи дороги.

Корыто устраивают круговыми проходами грейдера: грунт вырезают из верхней части насыпи и перемещают на обочины, где его разравнивают до требуемого уклона. Прежде чем делать корыто, грунт уплотняют.

Весь процесс устройства корыта состоит из восьми следующих проходов.

1. Грейдер зарезает грунт от оси насыпи на глубину 15—20 см ниже отметки корыта и на ширину 1,8 м.

2. Валик грунта, полученный в результате зарезания, перемещают на обочину дороги.

3. Грейдер вторично зарезает грунт насыпи на 3—5 см меньше глубины первого зарезания (т. е. на глубину 12—15 см) при той же отвала должен соответствовать поперечному профилю дна корыта.

4. Разравнивание грунта на обочине с требуемым уклоном в сторону боковых канав. Машинист следит за тем, чтобы грунт не пересыпался за бровку и в боковую канаву.

5. Незначительное зарезание грунта сбрасывающим концом грейдерного отвала. Отвал устанавливают под углом наклона до 6° при угле захвата 40—45. Вырезанный грунт укладывают на обочину вприжим, уплотняя его в месте перехода в корыто. Проход является очень ответственным, поэтому вдоль полотна насыпи на расстоянии 15—20 м устанавливают колышки, которые указывают, что след колес грейдера при движении должен отстоять от них на расстоянии 10—15 см.

6. Повторное зарезание грунта в корыте, чтобы получить требуемую глубину корыта у бровки обочины. Срезаемый грунт частично перемещают на обочину, где укладывают вприжим.

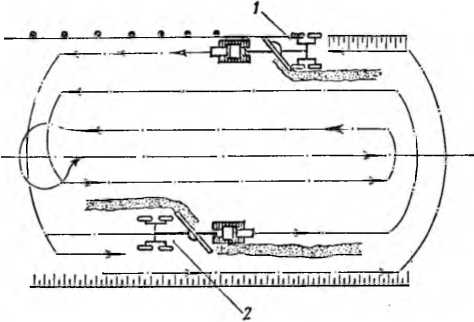

Рис. 7. Схема устройства корыта в готовом земляном полотне: 1, 3, 5—7 — зарезанне, 2, 4 — перемещение, 8 — разравнивание дна корыта, 9 — сечение

Отделку производят от обочины к оси полотна, а перемещаемый грунт разравнивают в средней части корыта, засыпая все неровности.

При этих операциях целесообразно применять удлинитель отвала, что позволяет сократить число проходов. Необходимо разворот грейдера в конце рабочих участков и на крутых поворотах при переездах осуществлять на первой передаче тяговой машины.

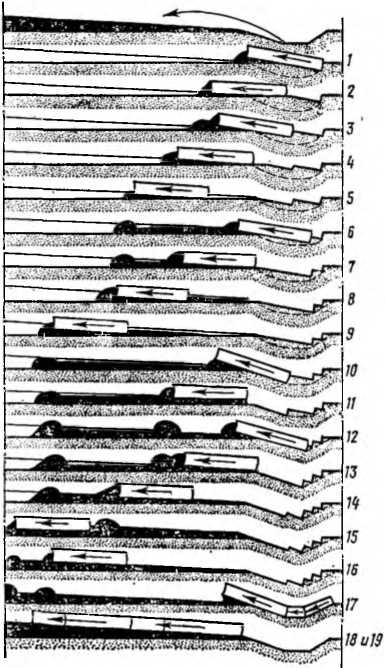

Рис. 8. Схема устройства корыта грейдером с одновременным возведением насыпи: а — отсыпка обочин, б — профилирование корыта, в — устройство корыта на насыпи высотой 0,3— 0,7 м; 1 — 19 — номера проходов грейдера

С одновременным возведением насыпи корыто можно устраивать двумя способами в зависимости от высоты насыпи.

При высоте насыпи до 0,3 м корыто образуют путем отсыпки обочин дороги: грунт, вырезанный из боковых канав грейдером, перемещают к оси дороги и укладывают на обочины. Когда толщина обочин достигнет требуемой величины, грунт выравнивают для придания обочине требуемого уклона.

Корыто начинают устраивать с зарезания грунта у бортов на глубину корыта. Отвал устанавливают с углом наклона, соответствующим поперечному наклону дна корыта. Вырезанный грунт перемещают к оси дороги, разравнивая и планируя его одновременно до тех пор, пока корыто не примет заданный профиль. Если в корыте окажется лишний грунт, его перемещают на обочину.

Корыто на насыпи высотой от 0,3 до 0,7 м выполняют следующим способом: обычное зарезание грунта в резервах, послойная укладка его и уплотнение. После уплотнения нижнего слоя, уложенного в насыпи вразбежку, и разравнивания его от края насыпи к ее оси отсыпают второй слой

насыпи к обочине, образуя валики, уложенные вполуприжим. Этот слой разравнивают и уплотняют. Дальнейшие операции по устройству корыта аналогичны ранее рассмотренным.

Для лучшего стока вод боковые откосы насыпи и откосы канавы делают определенной формы с различными поперечными сечениями: треугольные, трапецеидальные или сегментные (обтекаемые). Все виды водоотводных канав устраивают грейдерами.

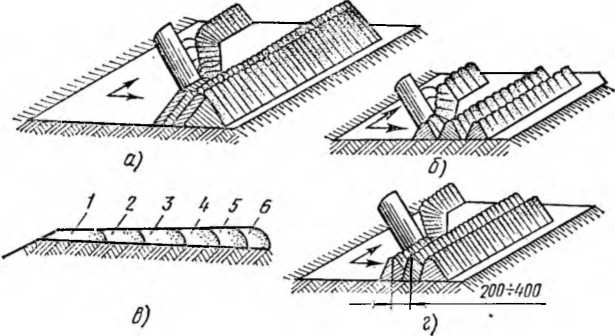

Последовательность операций при устройстве кюветов показана на рис. 9.

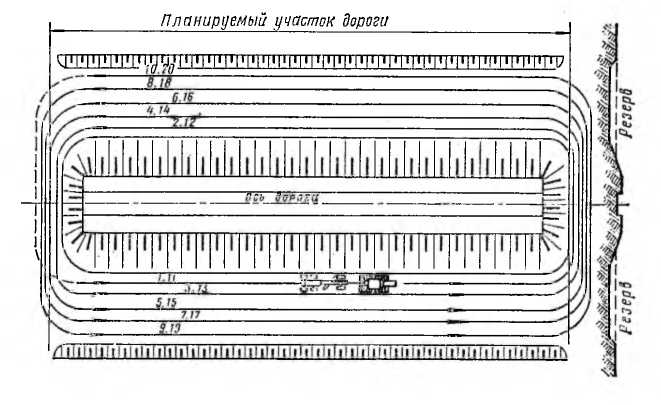

Профилирование грунтовых дорог. При сооружении грунтовых дорог в нулевых отметках грейдеры используют как основные ведущие машины. Профилирование грунтовых дорог грейдерами заключается в разработке грунта боковых канав вдоль сооружаемого полотна дороги и перемещении его к осп дороги, а также в разравнивании грунта для придания дороге профиля с заданным поперечным уклоном.

Грейдеры тяжелого класса сооружают за смену 1,5—2 км грунтовой дороги. Примерная схема профилирования дорожного полотна грунтовой дороги шириной Эмс трапецеидальными канавами показана на рис. 10. На схеме показана половина профиля сооружаемого полотна дороги.

Рис. 9. Схема работы грейдера при устройстве боковых водоотводных кюветов: 1, 2, 4, 5 — зарезание, 3, 6 — перемещение, 7 — проход грейдера с откосником

При первом проходе зарезание производят от внешней бровки канавы с большим заглублением отвала. При втором проходе вырезанный валик грунта перемещают отвалом по полотну насыпи. Последующие проходы заключаются в постепенном зарезании и перемещении грунта по насыпи. Таким образом сооружают полотно дороги. Зарезание заканчивают при проходе, и последний грунт перемещают

к оси дороги двумя проходами, а затем разравнивают проходом. Профилирование заканчивают отделкой канавы с помощью откосника, установленного на отвале (проход), и чистовым разравниванием грунта по полотну дороги. При последних операциях отвал грейдера оборудуют удлинителем.

Используя одновременно личить производительность дорожного полотна. Один грейдер выполняет только зарезание грунта, а второй перемещает грунт.

Грейдерами планируют площади при строительстве аэродромов, стадионов и других сооружений. Если необходимо, предварительно срезают бугры и заполняют грунтами впадины на поверхности. Грунт срезают только в тех местах, где он превышает установленную отметку.

При планировке площадей грейдеры перемещают грунт от центра к периферии круговыми проходами. Отвал устанавливают с углом захвата 45—60, углом резания 40—50° и с минимальным углом наклона.

Смешивание грунтовых и минеральных материалов с вяжущими веществами. При строительстве дорожного полотна, чтобы улучшить основание и дорожную одежду, гравийные, два грейдера, можно значительно уве-и уменьшить время профилирования щебеночные и грунтовые материалы смешивают с вяжущими веществами и минеральными добавками непосредственно на дороге.

Рис. 10. Схема профилирования дорожного полотна в нулевых отметках грейдеров: 1 — 19 — номера проходов

Эту работу выполняют с помощью грейдеров в такой последовательности:

1. Разравнивают и профилируют грунтовые и минеральные добавки по полотну дороги: материал, уложенный в кучки по осн дороги, за один-два прохода грейдера собирают в сплошной валик ровного сечения.

2. Предварительно и окончательно перемешивают каменные материалы, грунты и минеральные добавки с вяжущими веществами: валик, . образованный по оси дороги, за один проход грейдера разравнивают в призму и, добавляя вяжущие материалы, перемешивают их.

3. Разравнивают готовую смесь и отделывают полотно дороги. Предварительно материалы перемешивают отвалом при угле захвата 45, угле резания 50—60°; угол наклона отвала должен соответствовать поперечному профилю дороги.

Составляющие перемешивают за три-четыре круговых прохода грей-бровке. Затем смесь вновь собирают отвалом грейдера в валик по оси дороги, который разравнивают в призму для повторной добавки вяжущих материалов. Указанные операции повторяют три-четыре раза до равномерного распределения всей нормы вяжущих материалов.

Перемешивание материалов грейдерным отвалом малоэффективно из-за большого числа проходов, длительности процесса, низкого качества смеси. Целесообразно для выполнения этих операций применять дорожные фрезы и грунтосмесительные машины.

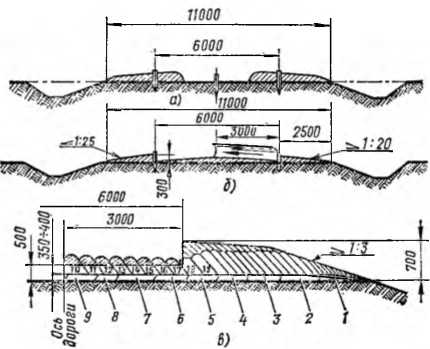

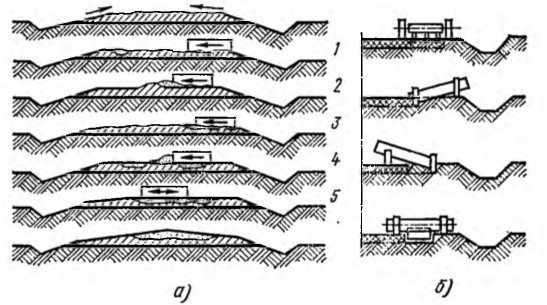

Текущий ремонт включает в себя перестройку или обновление отдельных элементов дороги, например поверхности покрытия.

При капитальном ремонте дорогу или ее отдельные участки перестраивают заново. Снятие старого слоя покрытия, разравнивание, профилирование и другие виды работ, связанные с восстановлением дорог, производят грейдерами. Незначительные разрушения поверхности восстанавливают, срезая неровности с последующей подсыпкой и разравнивая гравийные материалы.

Другой способ восстановления дороги предусматривает срезание грунта с обочин полотна, при котором срезанный грунт перемещают к оси дороги двумя-тремя круговыми проходами грейдера вдоль дорожного полотна; последующими окончательными проходами грунт разравнивают. При этом заполняются грунтом все неровности и выбоины поверхности, срезаются отвалом бугры и полотно профилируется с требуемым поперечным уклоном. Недостающий грунт для восстановления профиля дороги берут из резерва или привозят дополнительно.

Уширение проезжей части дороги также относится к ремонтным работам, при которых увеличивают ширину проезжей части дороги за счет обочин на величину 0,5—1,75 м с каждой стороны. Примерная схема работ показана на рис. 11, б.

Первые несколько проходов состоят в кнрковании грейдером поверхностного слоя покрытия.

Рис. 11. Ремонт дорог: а — восстановление первоначального профиля дороги, б — уширение проезжей части дороги; 1 — 5 — проходы грейдера

Зарезание отвалом начинают левым концом со стороны внутреннего борта корыта и продолжают вдоль обочин двумя-тремя круговыми проходами до достижения требуемой глубины корыта. Затем меняют положение отвала и зарезают грунт на заданную глубину правым концом отвала с внешней кромки корыта. Дальнейшими проходами зачищают и планируют дно полосы уширения корыта специальной накладкой, устанавливаемой на отвал ниже ножей и имеющей ширину, равную полосе уширения корыта. Грунт, вырезанный при уширении корыта, убирают с проезжей части дороги и обочин или используют для подсыпки при выравнивании полотна дороги.

Очистка дорог и других сооружений от снега. Зимой грейдеры используют для очистки дорог и других сооружений от свежевыпавшего снега. Эти работы выполняют основным грейдерным отвалом.

От рыхлого снега поверхности очищают по возможности на высоких скоростях, что значительно улучшает проходимость и повышает производительность грейдера.

Грейдеры выполняют следующие снегоочистительные работы:

— расчищают дорожное полотно и другие сооружения от снежных заносов;

— расчищают и разбрасывают снежные валы на обочинах дорог; срезают ледяную корку с поверхности проезжей части дороги; очищают водоотводные канавы от снега.

От рыхлого снега поверхности очищают, совершая круговые проходы грейдерами по периметру очищаемой поверхности. Отвал устанавливают под углом захвата 50—60°. На свободный от зарезания конец отвала рекомендуется устанавливать удлинитель, что повышает производительность. Число проходов зависит от ширины дорожного полотна.

Боковые канавы очищают от снега грейдером, оснащенным кю-ветоочистителем. Кюветоочиститель имеет форму сечения канавы. Устанавливают его на отвале. Эту работу выполняют за два-три прохода с углом захвата отвала 60—70°.

Рекомендуемая скорость по очистке снега 10 км/ч и более. При таких скоростях грейдер развивает достаточное усилие, дающее возможность убирать обочины и разравнивать снежные валы до 50 см с отбросом снега за пределы полосы очистки до 5 м.

Производительность является основным показателем эффективного использования грейдера на различных видах работ. С повышением производительности машин сокращаются расходы на строительство и его сроки.

Производительность грейдеров зависит от многих факторов: профиля земляного сооружения, грунта, мощности грейдера, квалификации машиниста, длины обрабатываемого участка, организации работ и выбора технологии, степени использования времени работы машин.

Для повышения производительности грейдера необходимо:

— сокращать до минимума простои и непроизводительные проходы путем тщательной подготовки машины и участка работ, а также использования наиболее рациональной технологии работ;

— полнее использовать тяговую мощность машины при одновременном увеличении количества зарезаемого и перемещаемого грунта за каждый проход;

— выбирать оптимальную длину обрабатываемого участка дорожного полотна, которая будет соответствовать наибольшей производительности грейдеров на данном участке работы;

— уменьшать время цикла путем повышения скорости движения;

— работать на повышенных скоростях, для чего выбирать рациональные углы установки отвала и более полно использовать тяговую мощность грейдеров;

— соблюдать правила технической эксплуатации грейдеров, организовывать оперативное планирование и учет работы грейдеров.

Источник: stroy-technics.ru